3万t/a乙二醛反应器的故障原因分析和解决途径

李楠

上海华谊(集团)公司 (上海 200025)

工作研究

3万t/a乙二醛反应器的故障原因分析和解决途径

李楠

上海华谊(集团)公司 (上海 200025)

经换热管成分、材质和裂纹分析,3万t/a乙二醛氧化反应器换热列管损坏的根本原因是换热器较高的轴向热应力和液面腐蚀的交互作用。经重新设计并更换后,氧化器换热段径向温度分布均匀,解决了水蒸气冷凝的问题,达到了反应气激冷和能量回收利用的目的。

乙二醛 反应器 热应力

乙二醛是一种用途较为广泛的精细化工产品,主要用于医药、造纸、香料、涂料、粘合剂等领域[1]。3万t/a乙二醛装置是世界上最大的乙二醛生产装置,其核心设备——氧化反应器具有反应、换热一体化结构,直径达3500mm。某工厂3万t/a乙二醛装置投产后,产能和产品质量都达到设计指标,但运行20个月后,发生产品酸度突然升高、产量降低、系统尾气漏氧等现象。经过对氧化反应器设备进行检查发现,换热列管泄漏是影响产品产量和质量的直接原因。在多次检修和开停车后,换热段列管出现大面积损坏泄露现象,严重影响生产。本文通过分析反应器换热段的损坏原因,明确修复改造反应器换热段的最佳方案。

1 反应器损坏情况及其原因分析

1.1 氧化反应器的结构

3万t/a乙二醛氧化反应器为反应换热一体化结构,上部为催化氧化反应段,原料乙二醇汽化后和空气预热至220℃,进入反应器催化床进行氧化反应生成乙二醛。540℃的反应气进入换热段激冷降温至200℃左右,然后在吸收塔经过喷淋和吸收得到最终成品。氧化反应器换热段壳层进口为60℃空气、循环气和130℃蒸汽的混合气,其换热后温度达到370℃,然后再与导热油换热降温后,与汽化的乙二醇混合进入反应器。

因此,换热段主要起到两个作用:一是能够激冷反应气,防止产物聚合,并使之达到吸收的温度条件;二是回收利用反应热,节约能源。

为了提高换热效率,在换热段内加入气体分布器,通过分布器可使冷却介质从换热段底部四周进入,折流板采用盘环式结构。

1.2 反应器损坏情况

装置投产至反应器损坏前,催化反应稳定,产品产量和质量正常。但之后多次出现的产品产量和质量问题都与换热列管泄漏密切相关。先后对换热器进行3次检修,更换列管共计979根,堵管223根,其中损坏列管主要分布为:轴向在壳层进口处(底部),具体断裂位置全部处于接近下管板大约100 mm左右的位置,裂纹呈周向分布(见图1);径向在反应器外圈,尤其在靠近循环气进口一侧最为明显。

图1 氧化器换热列管损坏情况

1.3 损坏原因分析

1.3.1 换热管成分、材质及裂纹分析

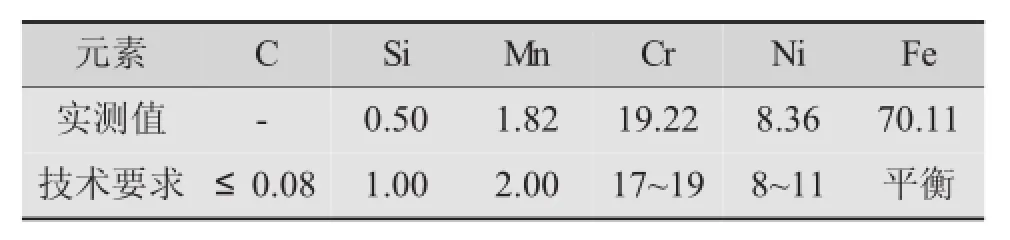

对换热管进行化学成分分析,材料成分符合304不锈钢技术要求[2],具体见表1。

在远离失效换热管位置取样进行常规拉伸试验,换热管的力学性能基本符合技术要求,拉伸试验见图2。

表1 换热管化学成分分析结果 %

图2 换热管拉伸试验

换热管的材质为304不锈钢,组织为热轧退火组织,材质正常。

对损坏的换热管裂纹宏观形貌进行分析,裂纹全部起源于换热管的外表面,逐步向内壁扩展,除少数裂纹穿透外,大部分网状裂纹的深度在0.5~2 mm之间。主断口宏观没有明显的塑性变形,呈脆性。脆性断口往往由应力腐蚀和疲劳等因素引起。网状裂纹由热疲劳、晶间腐蚀等原因引起。

对换热管的化学成分、力学性能、裂纹的宏观分析表明,换热管的失效是热应力导致的热疲劳破坏,液面腐蚀和氯离子腐蚀引起的应力腐蚀加速了换热管的开裂泄漏。

1.3.2 热应力的来源

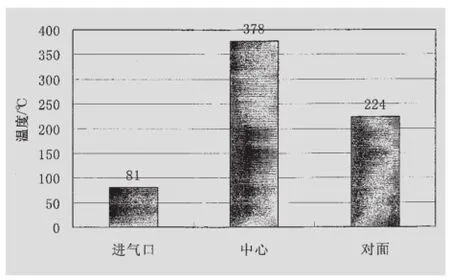

换热器的管内外操作压力小于0.05MPa,可以忽略工作压力引起的应力。热应力导致的热疲劳破坏,其来源主要是换热器的结构设计所带来的问题。在正常工作条件下,进口冷气体经气体分布器,进入换热器外圈的管子中下部位的温度比中间部位的管子低。圆盘型折流板在气体分布器均匀分配气体时,折流板中间部分会出现惰流死区,因此中间部分管子换热效率差,温度高出很多。在换热段下部增设3个测温点,分别为进气口、中心、对面三点部位,观察同一截面温度分布状况(见图3),进气口和中心部位同一截面温度差接近300℃。

图3 反应器换热段截面温度分布情况

换热器壳体采用带膨胀节的结构,只能协调所有换热管均匀膨胀引起的变形,而对中间管子和外圈管子存在的温差产生的变形无能为力,最终协调变形的结果是外圈管子整体受到较大的拉伸应力,而中间管子受到一定的压缩应力,这就是热应力的来源。而每次开停车都会产生很大的交变拉伸应力,冷却介质流量、流速的变化都会产生的交变热应力,是造成大部分损坏列管分布在外环的原因。

1.3.3 液面腐蚀和氯离子腐蚀引起的应力腐蚀来源

换热器管外的冷却介质为空气、循环气和蒸汽的混合物,蒸汽为饱和蒸汽,温度约130℃,流量约6 t/h,而空气、循环气进口温度在60℃左右,流量约为13000m3/h。循环气中有乙二醛介质,不含氯离子,而蒸汽介质中氯离子的含量较低,应力不高时,产生应力腐蚀的可能性较小。蒸汽进口管骑垮在循环气进口管子上,一起进入换热器的进口。蒸汽从换热器的进口进入的好处是换热效率高,但是与大量的冷气体混合,必然有冷凝水进入换热器的进口底部,然后再被汽化。因此在换热器的进口下部会产生液面腐蚀,呈梯度变化。这就是造成大部分损坏列管分布在进口,断裂的位置全部处于接近下管板大约100mm左右位置的原因。

因此,换热列管的损坏根本上是由换热器较高的轴向热应力和液面腐蚀的交互作用造成的。

2 改进措施

针对换热列管损坏的两个根本原因,采取了针对性的措施。

将蒸汽进口位置从换热器的进口改到第二块折流板的进口。换热器的进口温度约60℃,第二块折流板的进口温度约120℃。改动后,在换热器下管板放液口中基本无液体放出,说明蒸汽冷凝液的生成大大减少。该项措施有效地防止了液面腐蚀对换热列管的损坏。

但蒸汽进口改到第二块折流板的进口后,对换热器换热效率有所影响,换热后出口温度下降90℃左右。换热后出口温度的下降使得油换热的热量不足,油加热的用电每小时多消耗400 kW。

为了彻底消除换热器换热管轴向存在的高温差、高热应力及其引起的能量损耗和管子损坏,一并考虑蒸汽进口移位后的换热效率不足,需要重新设计换热器结构。根据流场建模试验,新设计换热器结构采用弓型折流板的换热器,轴向温差小(<60℃)。壳体的膨胀节能协调换热管比较均匀膨胀引起的变形。蒸汽进口仍选在第二块折流板的进口处,经过重新设计,换热面积和换热效率完全能达到要求。

3 换热器更新后的效果

更新的换热器投入使用后,换热器轴向温差、换热温度、能耗指标等都达到了理想的目标。

3.1 新氧化器下部温度分布情况

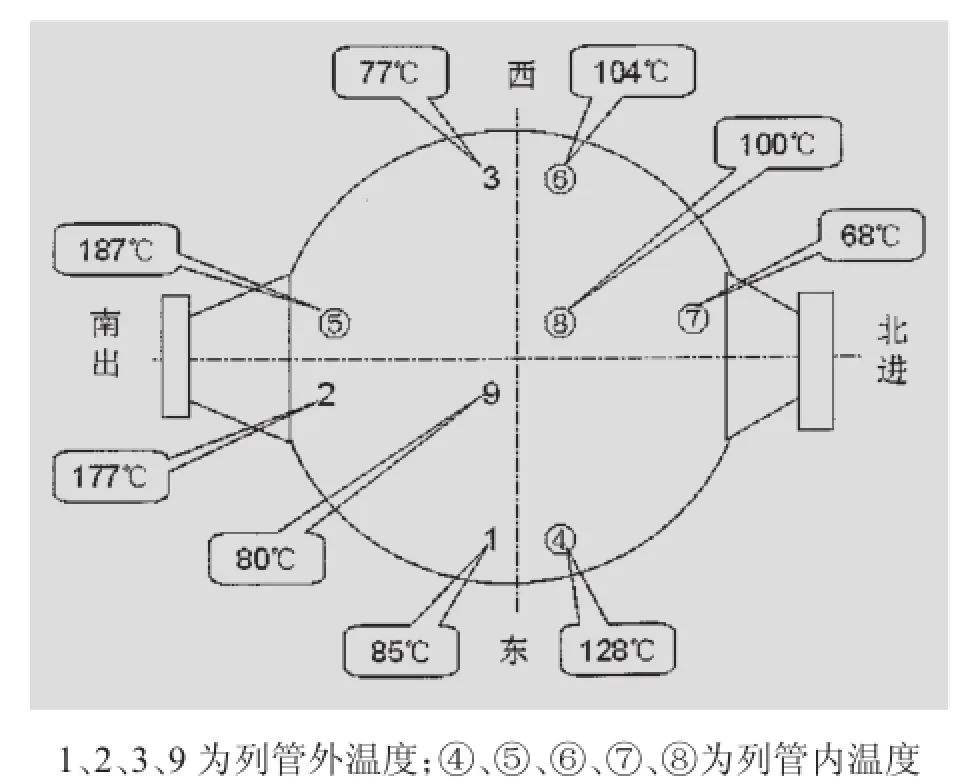

如图4所示,新氧化器换热段底部截面温度分布均匀性较旧换热器有很大提高。

图4 新氧化器换热段底部截面温度分布情况

本次改造前氧化器换热段出口温度为280℃左右,改造后温度可达370℃左右,符合工艺参数要求。氧化器出口的循环气用于加热导热油,温度在280℃时需开电加热维持导热油温度,而循环气达到370℃时无需开电加热,节能效果显现。

3.2 能耗情况

乙二醛产品全流程电耗(包括反应和后处理单元)对比情况如下:

改造前电耗:393(kW·h)/t;改造后电耗:281(kW·h)/t。实现每吨产品节约电能超过100 kW·h,直接降低了生产成本。

3.3 蒸汽凝液状况

旧氧化器加装了排液管后,2~3 d打开一次阀门,有一定量凝液排出。

新氧化器设计时增设了排液口,2~3 d打开一次阀门,基本没有凝液排出,说明蒸汽进口位置与管束热交换作用能达到预期效果。

4 结论

经换热管成分、材质和裂纹分析,氧化反应器换热列管损坏的根本原因是换热器较高的轴向热应力和液面腐蚀的交互作用。经重新设计并更换后,氧化器换热段径向温度分布均匀,解决了水蒸气冷凝的问题,达到了反应气激冷和能量回收利用的目的。

[1]李玉芳,李明.乙二醛的生产技术概述及市场前景[J].中国石油和化工经济分析,2007(3):42-45.

[2]王琼琦,王正东,涂善东.乙二醛换热段换热管断裂原因分析[J].压力容器,2009,26(3):49-53.

Failure Cause Analysis and Solutions of Glyoxal Reactor with Annual Output 30000 Tons

Li Nan

By component analysis,material analysis and crack analysis,discussed the failure causes of heat exchanger tubes of a glyoxal reactorwith annual output30000 tons,and the fundamental causewas the interaction of high axial heat stress of heat exchanger and corrosion caused by liquid surface.Through the redesign and replacement,the radial temperature of heat exchanger was uniform distributed,which solved the problem of water steam condensation,and also achieved the purposes of reaction gas chilling and energy recycling.

Glyoxal;Reactor;Heat stress

TQ 052.5

2013年11月

李楠 男 1981年生 硕士2006年毕业于华东理工大学工业催化专业 目前从事化工生产工艺管理工作