压缩式封隔器洗井活塞密封性能仿真研究*

张 昕,谭国琼,陈雪莲,孙亚平,刘 丽

(中国石油西部钻探工程有限公司钻井工程技术研究院,新疆克拉玛依 834000)

0 引言

封隔器是一种将井筒中不同油层或水层隔离开并能承受一定压力差的工具,广泛应用于钻井、固井、测试及完井等工艺中。当按给定方法对封隔器施加载荷使其处于封隔状态的操作叫封隔器的坐封。按封隔器的工作原理可将其分为自封式、压缩式、楔入式和扩张式。目前压缩式封隔器应用较广,其工作原理是当封隔器下到预定深度后,油管加压使封隔器的活塞腔体内充满高压液体,推动洗井活塞运动,洗井活塞的作用是使胶筒轴向压缩,直径变大,从而封隔油套环形空间[1]。根据压缩式封隔器结构可知,油管加压推动活塞的运动是通过密封圈保证其密封性而进行的。根据封隔器不同的密封条件,通常采用不同尺寸结构的O形密封圈进行密封。密封失效是封隔器常见的一种失效形式,它可能造成活塞两端压差不足而无法推动活塞,导致对油层或水层封隔的失效[2-3]。因此,进行有关封隔器密封圈密封性能的研究,对封隔器的安全使用及提高油气产量具有重要意义。

密封圈的设计涉及固体力学、高分子材料学及摩擦学等多方面的理论知识,因此对橡胶密封件在安装和使用过程中的变形及密封接口处接触力的精确研究,在理论计算上存在较大的困难。但通过材料学和力学知识并借助数值仿真方法,使得对密封圈在安装和使用过程中的高度非线性接触问题进行研究变得可行[4]。通过非线性有限元分析软件,对压缩式封隔器洗井活塞的密封性能进行仿真研究,分析了配合外径为115.7 mm,厚度分别为3.55 mm和5.3 mm的两种O形密封圈。研究方法及成果可为压缩式封隔器的设计提供依据与指导。

1 密封圈的计算模型

1.1 基本假设

对O形密封圈的分析建立以下基本假设:①作用过程中O形圈的弹性模量和柏松比不变;②密封圈为不可压缩体,受拉或受压时总体积不变;③O形圈所放置的沟槽为刚体。

1.2 材料模型

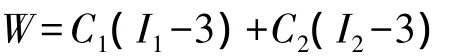

目前工程上主要基于连续介质力学对橡胶材料进行研究,并将其视为近似超弹性不可压缩体。O形圈在作用过程中出现大位移与大变形,呈现几何非线性性质。同时因材料各向异性和非均质等因素还表现出复杂的材料非线性,目前广泛采用基于应变能函数的Mooney-Revlin模型进行描述[5]:

即应力与应变的关系为:

式中:W为修正的应变能;C1与C2为密封材料Mooney系数;I1与I2分别为第一和第二应力张量不变量,有,其中λi(i=1,2,3)为主拉伸率。

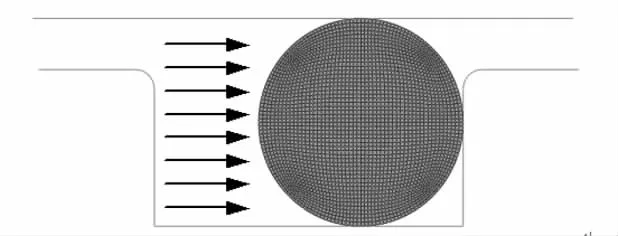

1.3 有限元模型

在有限元仿真软件中建立O形密封圈和沟槽的非线性接触模型,沟槽倒角为0.5 mm,二者间的摩擦采用罚摩擦准则。模型中O形圈的材料为氢化丁腈橡胶,定其C1与C2分别为1.87和0.47。分别建立配合外径为115.7 mm,厚度分别为3.55 mm和5.3 mm两种仿真模型。

所建O形圈厚度为5.3 mm的平面几何模型如图1所示[6]。对模型施加边界条件与载荷,设定沟槽为固定边界条件,对O形圈施加流体(此处为液压油)压力。划分网格后进行分析,分析过程分两步进行:①进行压缩率为15%的预压缩;②对同时受压缩和流体作用的密封圈进行受力分析。

图1 密封圈有限元模型

2 结果与分析

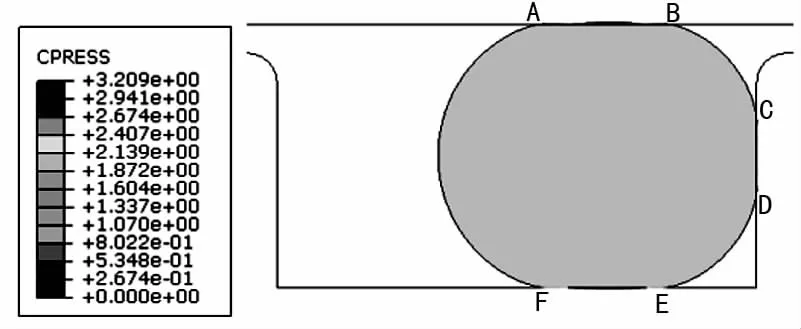

对于密封圈是否能够有效密封,可通过其与沟槽间的最大接触压力判断,最大接触压力的大小反映密封能力的强弱。当密封圈与沟槽所有接触路径的最大接触压力中的最小值大于工作压力,那么密封圈便能与沟槽形成有效密封[5,7-8]。

2.1 厚度为5.3 mm密封圈分析

图2所示为配合外径为115.7 mm,厚度为5.3 mm的O形密封圈在承受油压作用下某时刻接触压力图。按实际情况,模型中的液压油作用于密封圈左侧,可能存在的两条密封失效的路径为密封圈与壳体的接触面和密封圈与沟槽的接触面,即为图中(密封圈截面)的AB与CDEF。要使密封圈形成有效密封,必须保证AB与CDEF两个接触面的最大接触压力同时大于液压油的压力,也即是两接触面的最大接触压力的最小值大于密封圈的工作压力,液压油才不会从BC间隙泄漏从而造成密封失效。

图2 厚度为5.3 mmO形圈接触压力云图

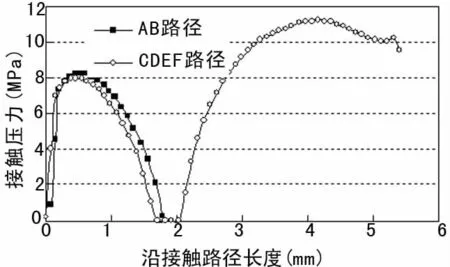

图3所示为配合外径为115.7 mm厚度为5.3 mm的O形圈在液压油压力为8 MPa时沿两个接触面的最大接触压力曲线图。由图可知,此时沿AB接触面的最大接触压力为8.2 MPa,沿CDEF接触面的最大接触压力为11.2 MPa,二者均大于密封圈的工作压力,因此该O形圈在8 MPa时能够形成有效密封。上述分析是指定密封圈工作压力为8 MPa所得,现分析不同工作压力下密封圈的接触压力情况。

图3 工作压力为8 MPa时厚度为5.3 mm的O形圈沿接触面接触压力曲线

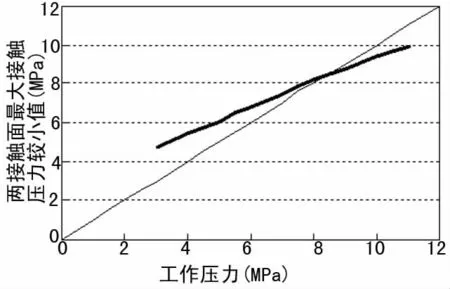

如图4所示,横坐标代表液压油的工作压力,纵坐标代表沿AB与CDEF两个接触面中最大接触压力的较小值。

图4 厚度为5.3 mm的O形圈在不同工作压力下沿两个接触面最大接触压力的较小值曲线

图4中,其中一条曲线为不同工作压力对应的最大接触压力的较小值,另一条为角平分线。两线的交点说明工作压力与最大接触压力相等,密封圈处于临界密封状态。当最大接触压力与工作压力形成的曲线位于角平分线之上时,表明最大接触压力大于工作压力,密封圈能够形成有效密封。而该线位于角平分线之下时则说明密封圈无法有效密封。图中两线交点处的工作压力为8.4 MPa,因此当工作压力大于该临界工作压力时将出现密封失效。

2.2 厚度为3.55 mm密封圈分析

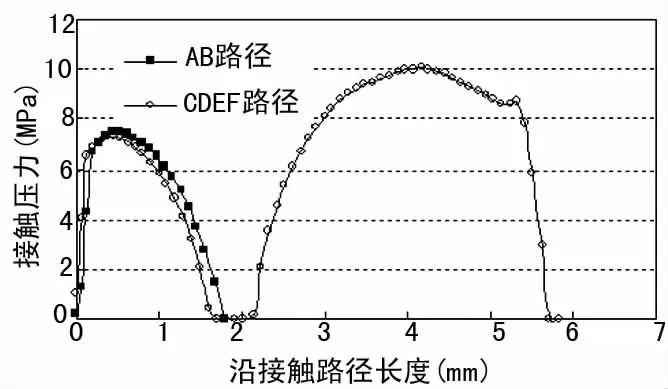

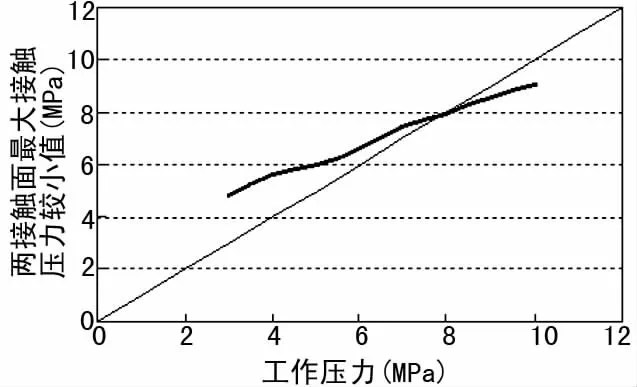

对于封隔器洗井活塞的密封圈,厚度为5.3 mm和3.55 mm的密封圈配合外径都为115.7 mm,使用与厚度为5.3 mm密封圈相同的分析方法。并对密封圈工作压力为7 MPa的情形进行分析,仿真结果如图5所示,不同工作压力对应最大接触压力的最小值曲线如图6所示。

图5 工作压力为7 MPa时厚度为3.55 mm的O形圈沿接触面接触压力曲线

图6 厚度为3.55 mm的O形圈在不同工作压力下沿两个接触面最大接触压力的较小值曲线

根据图5可知,厚度为3.55 mm的O形圈在工压力为7 MPa时沿AB接触面的最大接触压力为7.5 MPa,沿CDEF接触面的最大接触压力为10.1 MPa,二者均大于O形圈所密封液压油的油压,故该密封圈在工作压力为7 MPa时能够有效密封。图6中不同工作压力对应沿两接触面最大接触压力较小值的曲线与角平分线交点处的工作压力为7.6 MPa,那么当工作压力高于该临界值时所分析密封圈将出现密封失效。实际工作中需考虑活塞开槽的受力状态及不同结构O形圈的密封性能,从而选取适于操作的密封圈。

2.3 密封性能校核

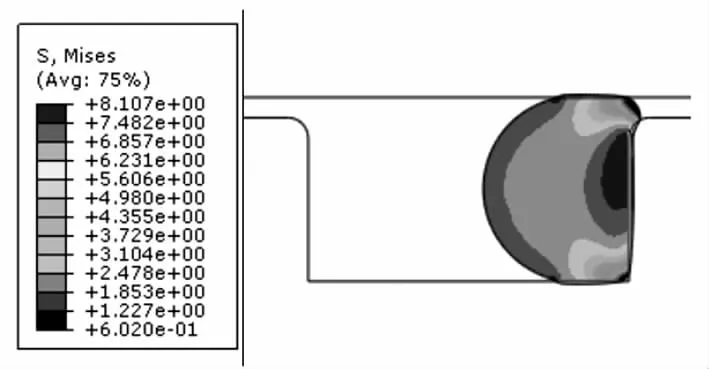

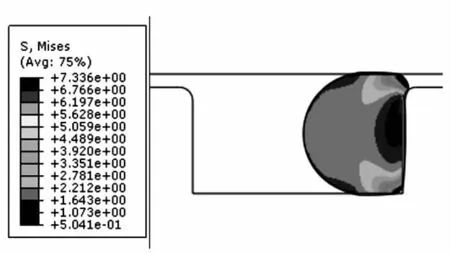

最大接触压力大于工作油压是密封圈形成有效密封的必要条件,然而还可能出现满足该条件但密封圈本身已损坏的情况。为确保密封圈在工作压力时有效密封,还需对密封圈所受应力进行分析,图7与图8所示为厚度分别为5.3 mm和3.55 mm的O形圈在各自临界工作压力时所受的Von Mises应力。等效Von Mises应力反映了密封圈界面上各主应力差值的大小,通常而言,该应力值越大的区域表明材料易出现裂纹,引起材料刚度下降并加剧橡胶材料松驰,造成密封失效[9]。从图中密封圈所受应力可看出,两种结构的密封圈都未损坏,说明前面所得结果是正确的。

图7 厚度为5.3 mm的O形圈在工作压力为8.4 MPa时的Von Mises应力图

图8 厚度为3.55 mm的O形圈在工作压力为7.6 MPa时的Von Mises应力图

3 结论

(1)建立了压缩式封隔器洗井活塞用的配合外径为115.7 mm而厚度分别为5.3 mm和3.55 mm的O形圈的非线性有限元分析模型,对所得仿真结果根据密封圈接触面的最大接触压力判据进行分析。

(2)厚度为5.3 mm的O形圈的临界工作压力为8.4 MPa,厚度为3.55 mm的O形圈的临界工作压力为7.6 MPa,工作压力大于临界工作压力时密封圈无法有效密封。

(3)通过基于等效Mises应力的方法对两种厚度O形圈进行校核,表明分析所得结果是正确的。

[1] 尹 飞,高宝奎,金 磊.压缩式封隔器坐封力学有限元分析[J].石油机械,2012,40(2):39-41.

[2] 易湘粤,罗 懿,邹 皓.分注井水力压缩式封隔器失效原因分析与对策[J].油气地面工程,2003(11):36-37.

[3] Singh I,Miskimins J L.A Numerical Study of the Effect of Packerinduced Stresses and Stress Shasowing on Fracture Initiation and Stimulation of Horizontal Wells[R].CSUG/SPE 136856,2010.

[4] 王 伟,赵树高.橡胶O形圈的非线性有限元分析[J].润滑与密封,2005(4):106-110.

[5] 周志鸿,张康雨,李 静,等.O形橡胶密封圈应力与接触压力的有限元分析[J].润滑与密封,2006(4):86-89.

[6] 张宝生,蒋力培,周灿丰,等.有限元分析软件Marc及其在橡胶材料分析中的应用[J].橡胶工业,2003(50):241-244.

[7] 郭博智,宋笔锋,孙法国,等.O形圈的有限元分析[J].液压与气动,2009(1):31-34.

[8] 任全彬,蔡体敏,王荣桥,等.橡胶O形密封圈结构参数和失效准则研究[J].固体火箭技术,2006,29(1):9-14.

[9] 尚付成,饶建华,沈钦凤,等.超高液压下O形橡胶密封圈的有限元分析[J].液压与气动,2010(1):67-70.