注塑件成型工艺参数优化研究*

刘荣亮,胡泽豪

(中南林业科技大学机电工程学院,湖南长沙 410000)

0 引言

注塑成型工艺非常复杂,成型制品质量受到模具结构设计、材料性能及充填、保压和冷却过程中的工艺参数等诸多因素的影响。这些年来,随着注塑产品应用范围的变化,对产品质量的要求越来越高。传统的试错法生产方式难以满足现代行业对塑料制品产量、质量和更新换代速度的需求。CAE技术的出现使模具设计建立在科学的分析基础上,提高了模具的设计水平,从而使成型制品质量有了大幅度的提高。目前,模具设计中已经广泛采用数值模拟辅助设计,但现有的应用大多是“被动式”的,并不能代替人的创造性工作,只能作为一种辅助工具帮助人去判断设计方案是否合理,难以提供一个明确的改进方向和尺度,仍需通过反复交互(分析-修改-再分析)才能将设计人员的正确经验体现到成型工艺及模具设计中去,而设计方案的确定在很大程度上仍需依靠设计人员的经验和水平。将成型模拟理论、优化设计理论、模具设计方法及过程控制理论有机结合,实现模具、工艺参数的自动优化及制品质量控制,可从根本上解决依赖经验和技巧的方法和手段[1]。

1 优化分析过程

笔者对注塑件的注塑成形工艺参数进行了优化设计,以减小翘曲变形,从而提高成形精度。根据正交试验法设计实验方案,选取了不同的工艺参数和取值水平,建立正交实验矩阵,并利用仿真分析软件Moldflow模拟成形及翘曲变形过程。

1.1 制件模型

制件三维模型如图1。该产品的外围尺寸为100 ×16×230,厚度为2 mm。制件要求表面光滑、平整、不得有飞边等缺陷,最大公差为0.3 mm。制件的材料采用牌号为Novalloy S 1220的PC+ABS,其注塑工艺要求模具温度50~100℃,熔体温度230~300℃,最大剪切应力0.4 MPa。

图1 制件三维模型

1.2 建立分析模型

对制件三维模型进行简化处理。删除不影响分析质量的标牌槽和小圆角等,然后转化为stl格式,导入到MPI中。在MPI中进行双层面网格划分并检验及修改网格,选择注射材料和成型设备以及对制件的浇注系统和冷却系统设计等进行前置处理,最终得到的仿真分析模型如图2所示。

图2 仿真分析模型

1.3 模拟结果及分析

对制件进行充填模拟分析,初始成型工艺参数设置为模具温度为75℃,顶出温度为117℃,熔体温度为265℃,开模时间为5 s,注射时间采用1s,注射压力为120 MPa,保压控制采用%填充压力与时间,其余用MPI系统默认设置,方案充填模拟翘曲变形分析结果如图3所示。

图3 翘曲变形及影响因素

在图3中,左上图为制品的总翘曲变形,靠近浇口处的翘曲变形较小,但制件两端,尤其是顶端由于距离浇口处距离较远,流体到达顶端时压力较小,导致翘曲变形增大。右上图为不均匀冷却引起翘曲变形,分析可知不均匀冷却对制件整体翘曲变形影响较小,符合制品要求。左下图为分子取向导致的制品翘曲变形,从图中可知分子取向因素并不导致制品的翘曲变形。右下图为区域收缩不均对制品翘曲变形的影响,制品在两端的翘曲变形较大,可见区域收缩是引起该制品翘曲的主要原因。通过对该方案的结果分析,需进一步从成型工艺参数上对制品进行优化。

1.4 试验指标的确定

翘曲变形是薄壳塑料件注塑成型中常见的缺陷,不同材料、不同形状注塑件的翘曲变形规律差别很大。翘曲变形问题的存在会影响注塑件的形状精度和表面质量,当翘曲变形量超过允许误差后,会影响产品装配。翘曲作为塑件变形的重要特征之一,其研究极具工程价值[2-3]。本文选取了工件的总翘曲变形量为考察指标(总翘曲量小于制品尺寸3‰)[4-5]。

1.5 设计变量及其取值的选取

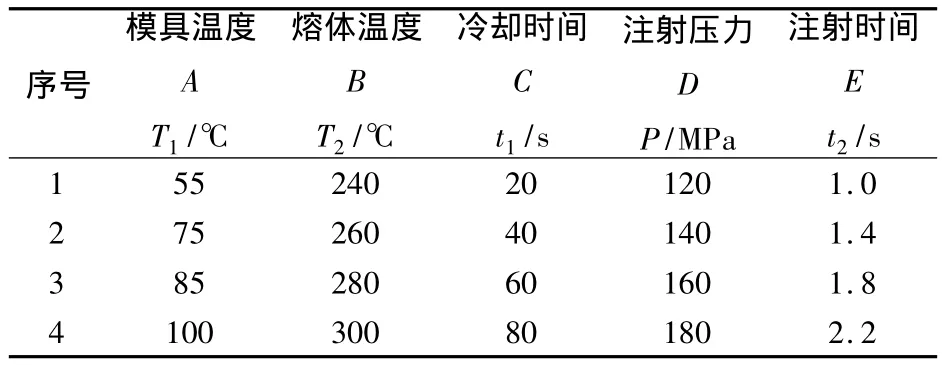

注塑过程所涉及到的主要工艺参数有熔体温度、模具温度、注射时间(注射速率)、注塑压力、保压压力、保压时间和冷却时间等。这些参数都不同程度的影响着制件的质量。在工艺参数优化过程中,设计变量的取值范围也相当重要,因为这不仅关系到所选范围是否包含最优解或者次优解,也影响到优化过程的搜索效率。为了得到满足制件质量要求的较优的成型工艺参数,采用以下设计变量及变量的设计范围,见表1所列。

表1 正交试验的因素及水平

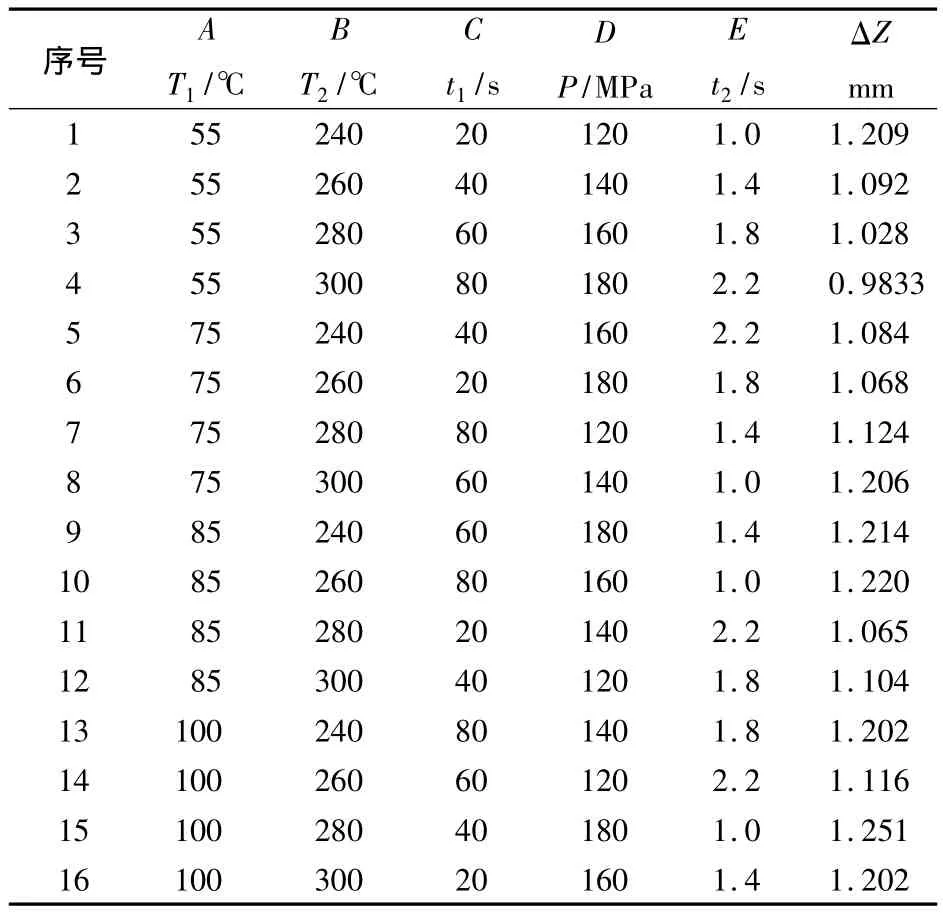

1.6 正交表的选用及试验结果

对所有不同组合的试验条件进行试验,称为全面试验[6]。在本试验中,全面试验将包含45种不同组合的试验,要逐个进行试验,显然是比较困难的。本文为5因素4水平的试验,选取了L16(45)正交表设计正交试验,只需要16次试验。试验中A,B,C,D,E分别代表模具温度、熔体温度、冷却时间、注射压力和注射时间,得到了在不同的工艺参数取值组合下的翘曲变量值,试验方案及试验结果如表2所示。

1.7 仿真实验结果分析及工艺参数优化

通过对翘曲变量值的极差分析,得到了各成型工艺参数对塑件翘曲变形量的影响。注射时间对制件翘曲量影响最大,注射压力对翘曲量的影响最小,即E>A>B>C>D,结果如表3所示。同时根据成型要求,塑件成型后的翘曲量越小越好,得到了各工艺参数的优化组合为A1B3C4D3E4。(注:Ij为第j列“1”水平所对应的试验指标的数值之和;kj为第j列同一水平出现的次数;Ij/kj为第j列“1”水平所对应的试验指标的平均值;Dj为第j列的极差,等于第j列各水平对应的试验指标平均值中的最大值减最小值。)同时将该工艺参数的组合 A1B3C4D3E4,即模具温度55℃,熔体温度280℃,冷却时间80 s,注射压力160 MPa,注射时间2.2 s,通过采用MPI软件进行产品注塑成型模拟,得到总翘曲变形量为0.639 mm,结果如图4所示,满足产品要求。

表2 仿真试验数据

表3 工艺参数对翘曲量的极差分析

图4 翘曲分析结果

2 结语

将仿真模拟实验和正交试验设计方法相结合,对注塑件翘曲变形做了多工艺参数综合影响分析,用较少的试验次数,获得了基本能反映全面情况的数据,并通过对仿真模拟实验数据的极差分析,研究了不同工艺参数对注塑成型翘曲变形的影响程度,进而得到了一组优化的工艺参数组合,有效的解决了以往工艺参数设置不合理现象,从而为实际生产中减少试模次数,提高生产效率,降低生产成本提供了理论依据。

[1] 王利霞,余晓荣.CAE技术在注塑成型中的应用[J].化工进展,2004,23(3):260-266.

[2] 李海梅,谢 英.注射压力对塑件残余应力和翘曲变形的影响[J].模具工业,1997(7):27-30.

[3] 菲恩菲尔德.注射模塑技术[M].徐定宁译.北京:中国轻工业出版社,1990.

[4] 卫 炜,胡泽豪.正交试验设计的注塑成型工艺参数多目标优化设计[J].现代制造工程,2009(2):94-97.

[5] 王睿鹏,孟庆霞.基于Moldflow与正交试验的注塑工艺参数优化设计[J].宁夏工程技术;2011,10(4):326-329.

[6] 王科荣,王 伟.基于正交实验的注塑成型工艺参数优化方法[J].工业技术,2011,4(11):86-87.

[7] 李美芳.CAE技术及其发展趋势[J].世界制造技术与装备.2005(4):82-83.

[8] 付秀娟,邓 宁.壳体制品注塑工艺参数CAE优化分析[J].工程塑料应用,2008,36(6):43-45.