某电动机构刹车盘圆柱销和轴断裂分析*

汪 诤,田亚平,石慧荣

(兰州交通大学机电工程学院,甘肃兰州 730070)

0 引言

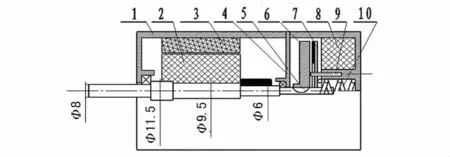

电动机构结构如图1所示,为了能够快速停车,在电机轴上固定1个制动盘,制动盘和电机同轴旋转。摩擦盘通过3个圆柱销周向定位于制动线圈的机架上。在制动时,线圈断电,摩擦盘在弹簧的作用下轴向快速移动并和制动盘接触,实现摩擦制动。该机构经过3 000 h的运行,出现多达5%的机构摩擦盘和机座连接的2只圆柱销断裂和电枢轴断裂现象,导致整体机构失效,严重影响了机器的正常运转,带来安全隐患。

图1 电动机构结构图1.机座 2.电枢 3.励磁 4.端盖 5.半圆键 6.制动盘7.摩擦盘 8.制动线圈 9.圆柱销 10.弹簧

经过分析,初步认为是由于圆柱销受到的弯曲载荷过大,导致某一个圆柱销在退刀槽处首先断裂,此时只有剩余的两个圆柱销承受载荷,载荷增大会导致另外一个圆柱销断裂。只剩下一个圆柱销已经无法在周向方向上对摩擦盘进行定位,失去定位的摩擦盘在制动转矩的作用下挤压并摩擦电机轴,从而使电机轴断裂,最终机构失效。

对圆柱销的强度进行校核,进一步应用Ansys进行应力分析,得到其断裂的主要原因是应力集中过大。并进行了疲劳寿命预测,最终给出了改进意见。

1 圆柱销强度分析

圆柱销尺寸如图2所示,其和制动线圈机座孔采用过盈连接,在机座外尽伸出4 mm长度,伸出部分直径为2 mm。

图2 圆柱销尺寸

圆柱销和轴的材料及其力学性能如表1所示,由于尺寸很小,为了达到强度要求,其采用屈服极限高达835 MPa的高强度钢。

表1 圆柱销和电枢轴的材料及力学性能

1.1 受力分析

摩擦盘结构图如图3所示。摩擦盘制动转矩经过实验为T=0.686 N·m。圆柱销基座孔直径为2 mm,和圆柱销2.2 mm部分过盈连接。因此在孔中的圆柱销2 mm部分仅为定位,但存在间隙,圆柱销受力如图4所示。

图3 摩擦盘结构图

图4 圆柱销受力图

由于有3个圆柱销,考虑轴孔加工精度的问题,载荷系数选取为2.5,因此可以计算出单个圆柱销受力F及弯矩M[1]。

考虑孔和轴的加工及装配精度,以及弹簧作用力等情况,摩擦盘和圆柱销之间的垂直度会严重的影响到圆柱销承载的均匀性,在只有2个圆柱销承受载荷的极端情况下的受力和转矩为:

当圆柱销2mm部分和孔配合为间隙配合时,3个圆柱销受到的弯矩M为:

极端情况下,由于制造的误差,某一个圆柱销和孔之见存在间隙,仅有2个圆柱销承载,此时的弯矩M为:

圆柱销受到的力F和弯矩M情况如表2所示。

表2 圆柱销受力情况

1.2 弯曲应力计算

圆柱销直径为2 mm,考虑制造误差的情况下,其受力点距离固定点的距离有以下两种情况。

(1)孔和圆柱销2 mm部分为过渡连接,此时其受力点距离固定点为3.5 mm,圆柱销受到的应力以弯曲应力为主,由于电机正反转工作,因此圆柱销受到双向循环载荷,弯曲应力如下:

只有2只圆柱销承受载荷的极端情况下,圆柱销的弯曲应力为:

(2)孔和圆柱销2mm部分为间隙配合,此时其受力点距离固定点的距离为8.5mm。

同理,只有2只圆柱销承受载荷的极端情况下,圆柱销的弯曲应力为:

圆柱销受到的弯曲应力如表3所示。

表3 圆柱销弯曲应力

12Cr2Ni4A为高强度脆性钢,其许用弯曲应力为:

由以上计算可以得到圆柱销断裂的原因是由于弯曲应力过大造成,因此计算时选取了载荷系数为2.5,但这并不影响计算结果。

可以看出只有在销孔为过渡配合、3个圆柱销受力均匀的情况下,其弯曲应力小于许用应力,符合要求,而在其他三种情况下弯曲应力过大,导致强度不足,容易失效。

根据圆柱销断裂情况,基本都是在退刀槽处断裂,因此可以推断应该为圆柱销和孔为间隙配合的情况,因此解决的方法就是严格控制公差,实现销孔的过渡甚至过盈配合,降低弯曲应力。另外,要求加工尺寸精度,提高均载能力。

2 Ansys强度分析及寿命预测[2-5]

设计和制造中,为了能够实现快速制动中的销孔连接和配合,圆柱销和摩擦盘上的孔的配合为间隙配合,因此下面进行Ansys分析时仅针对销孔为间隙配合情况。

2.1 拉应力分析

由于理论计算得到的集中载荷为63.52 N,但实际中圆柱销直径为2 mm,而摩擦盘孔为2.3 mm,配合为间隙配合,这部分集中载荷分布在接触面上,近似只有圆柱销一半圆柱面受载,则由计算得到的压强为:

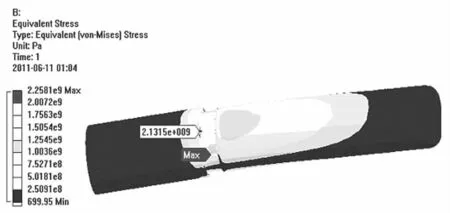

在仿真分析时,过盈配合部分采用固定约束。分析应力云图如下,其最大应力出现在退刀槽与过盈配合轴段的轴肩处,挤压应力最大值为2258.1 MPa,拉伸应力大约为2131.5 MPa,可见这时已经超过材料的最大屈服极限和抗拉极限,圆柱销已经不能满足使用要求[2]。Ansys应力分析如图5所示。

图5 退刀槽挤拉应力分析

2.2 循环寿命及安全因子预测

根据受力特性和材料属性,依据普通碳钢和合金钢应变插补寿命曲线,Ansys可以初步预测圆柱销的使用寿命,这个寿命曲线数据是经过对普通碳钢实验测定,最后将测定的静应力转化成交变应力,对于通常使用的碳钢和合金钢具有相近的特性,所以可使用Ansys的寿命计算功能近似预测圆柱销和电机主轴的使用寿命。

应用Ansys寿命分析,如图6(a)所示,圆柱销的最小寿命2.2e5次,远低于机械零件寿命在1e6次以上的要求。此时的最小安全因子仅为0.38765,如图6(b)所示。

循环寿命的预测和安全因子的分析表明在这种工况下寿命有限,容易在前期发生断裂等失效情况,因此有必要对圆柱销数量或结构进行改进设计。

图6 圆柱销循环寿命及安全因子分析

应用Ansys对摩擦盘进行分析,其应力如图7所示,在圆柱销作用面上应力分布也不均匀,此时可以认为圆柱销与磨檫盘上销轴孔为过渡配合,其最大应力为6.12 MPa,那么假定单个圆柱销接触的半圆面都受到最大接触应力,这时得到的圆柱销的最大挤压应力为284.7 MPa,拉伸应力为257.2 MPa。

图7 摩擦盘应力分析

摩擦盘为Q275普通碳钢通过冲压制造而成,在其表面粘帖有摩擦材料,从上面的应力分析可以知道,其受到的拉应力小于屈服极限,但是安全系数已经接近于1,也是比较危险的一个零件,当摩擦盘上的孔在挤压下发生塑性变形后,会导致3个圆柱销承载变成两个圆柱销承载的极端情况。

3 轴的强度校核和分析

如图8所示为轴结构图,在轴径为4 mm的部分通过一个直径为7 mm的半圆键和制动盘连接。

图8 轴结构图

3.1 轴径校核

制动时制动端轴在工作时仅受转矩作用,转矩T =0.686 N·m。

根据机械设计理论可以计算出轴颈的最小直径为:

考虑到半圆键对轴的削弱作用及应力集中情况,对轴进行增大15%,则轴的最小直径为2.86 mm。因此4 mm的轴经完全可以承受制动转矩。

但是如果在热处理过程当中,淬火深度太深会增加硬化层,使得轴承受扭转切应力的有效面积下降,所以必须控制到淬火深度低于0.5 mm。

3.2 Ansys扭转应力分析

根据理论及计算结果可知,电机主轴完全可以满足使用要求。为了查看电机主轴的应力分布,将模型导入Ansys进行受力分析,在主轴右端施加0.686 N ·m的扭矩,将转子部分近似施加固定约束,对结构将进行静力分析,由图9可以看出最大应力出现在R0.2的倒圆角处,最大值为152.7 MPa,小于理论计算的221.25 MPa,说明电机主轴能够满足使用要求,不会发生剪断,同时也可看出在半圆键槽处应力也很大,能够达到141.1 MPa,所以在设计时也要注意键槽尺寸对轴的削弱作用。

图9 施加转矩后的受力云图

4 结论

经过计算和分析,可以得出圆柱销寿命达不到设计要求,特别是在退刀槽处出现了很大的应力集中,从而导致圆柱销断裂。而电机轴能够承受制动过程中的扭转应力,至于轴的断裂,可以根据工作情况的到其失效原因,具体如以下结论。

(1)轴的断裂是由于圆柱销断裂引起的。某一个圆柱销一旦断裂,仅剩的2个圆柱销将承受至少1.5倍的应力,该应力会很快导致其中一个或全部圆柱销断裂。当圆柱销仅剩一个或全部断裂的情况下,摩擦盘失去定位,并和电机轴接触产生摩擦,在摩擦和弯扭的共同作用下,轴出现断裂。

(2)圆柱销的断裂是由于圆柱销和孔的配合为间隙配合,造成应力过大,强度降低。

(3)圆柱销的断裂均在退刀槽处,集中应力过大是根本原因,建议设计时将退刀槽改为过渡圆角,降低应力集中现象。

(4)提高圆柱销的定位精度,降低销与孔的间隙,可以大幅度减少冲击载荷。

(5)建议将圆柱销数量增多至6个,这样可以降低圆柱销的载荷,达到设计寿命要求。

[1] 濮良贵,纪名刚.机械设计[M].第八版.北京:高等教育出版社,2006.

[2] 商跃进,王 红.有限元原理与实践[M].北京:清华大学出版社,2012.

[3] 张康智,陈万强,李祥阳,等.基于ANSYS的吊钩可靠性分析[J].机械研究与应用,2013(5):37-38.

[4] 黄 康,仰荣德.基于ANSYS的汽车横向稳定杆疲劳分析[J].机械设计,2008(12):66-68.

[5] 韩维涛,张亚新.ANSYS优化技术在零件结构设计中的应用[J].机械研究与应用,2005(6):92-94.