基于孔径分布图的高密织物防水透湿性能

于 磊, 蔡东照, 黄机质

(生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

高密防水透湿织物[1-2]是一种基于织物组织结构与拒水整理相结合的纺织品。前人通过改变织物密度、纱线直径等结构参数研究织物的防水透湿性能[3-4],但通过织物中的孔径及其分布研究织物防水透湿报道较少[5]。本文基于孔径分布图测试并研究织物防水透湿性能。

孔径分布图[6]可表示织物中存在的各级孔径及其百分比。徐广标等[7-8]研究了精纺毛型织物的孔径分布特征,探讨了织物中孔径与透气性的关系发现,平均孔径、最小孔径与织物透气量相关性显著。吴海军等[9]分析了保温材料的孔径分布图,研究了孔径对热传递性能的影响指出,大孔在实际流体的透过中贡献较大。齐宏进等[10]通过自制实验装置测定棉织物中毛细孔径分布指出,织物的经、纬密对孔径及分布有显著的影响。狄剑锋等[11]测定棉混纺物的毛细孔半径分布,讨论了不同原料、密度对孔径分布图中各分布区的影响。Helmut等[5]从孔径分布图得出,拒水处理的棉织物,在一定湿度下,纤维会膨胀,堵塞织物中孔隙,孔径分布图与透气、防水的定量关系有待进一步研究。

本文研究采用异收缩涤纶复合丝织物,通过改变热处理温度,使复合丝产生蓬松,达到缩小织物中复合丝间的孔径以增强防水性,同时增加丝内孔隙以提高透湿性的目的,从测试得到的孔径分布图中,研究其与织物防水透湿的关系,提出一种新的研究与表征方法。

1 实验部分

1.1 原 料

异收缩涤纶复合丝平纹织物:其中高低收缩丝的沸水收缩率分别为21.7%和10.2%;高低收缩丝线密度比为1∶1.1。德国RUDOLF CHEMIE 公司生产的RUCO-DRY ECO牌无氟拒水剂。

1.2 实验仪器

主要有:CFP-1100-AEX型毛细管流动孔隙仪; YG(B)812-120型织物渗水性测定仪;YG601-Ⅱ电脑式织物透湿仪;DGG-9070B型电热恒温鼓风干燥箱; DZG-6050D型台式真空干燥箱;恒温水浴锅。

1.3 实验方法

收缩整理:取4组大小相同的织物,分别在70、80、90、100 ℃的水浴锅中恒温处理10 min,然后取出织物样品。

织物整理:将织物浸轧整理液(带液率为80%),于105 ℃下干燥2 min、180 ℃下焙烘1 min得到样品。

1.4 性能测试

孔径测试:参照ASTM E1294—89(1999)《过滤材料孔径特性标准试验方法》,样品浸泡在Porewick溶液中5 min后在孔隙仪上测得压力与流量的变化曲线,通过ASTM标准计算得到孔径及其分布图。

耐静水压和透湿性:参照GB/T 4744—2013《纺织品 防水性能的检测和评价静压法》和GB/T 12704—2009《纺织品 织物透湿性试验方法 第1部分吸湿法》测试。

2 结果与讨论

2.1 收缩整理对孔径分布图的影响

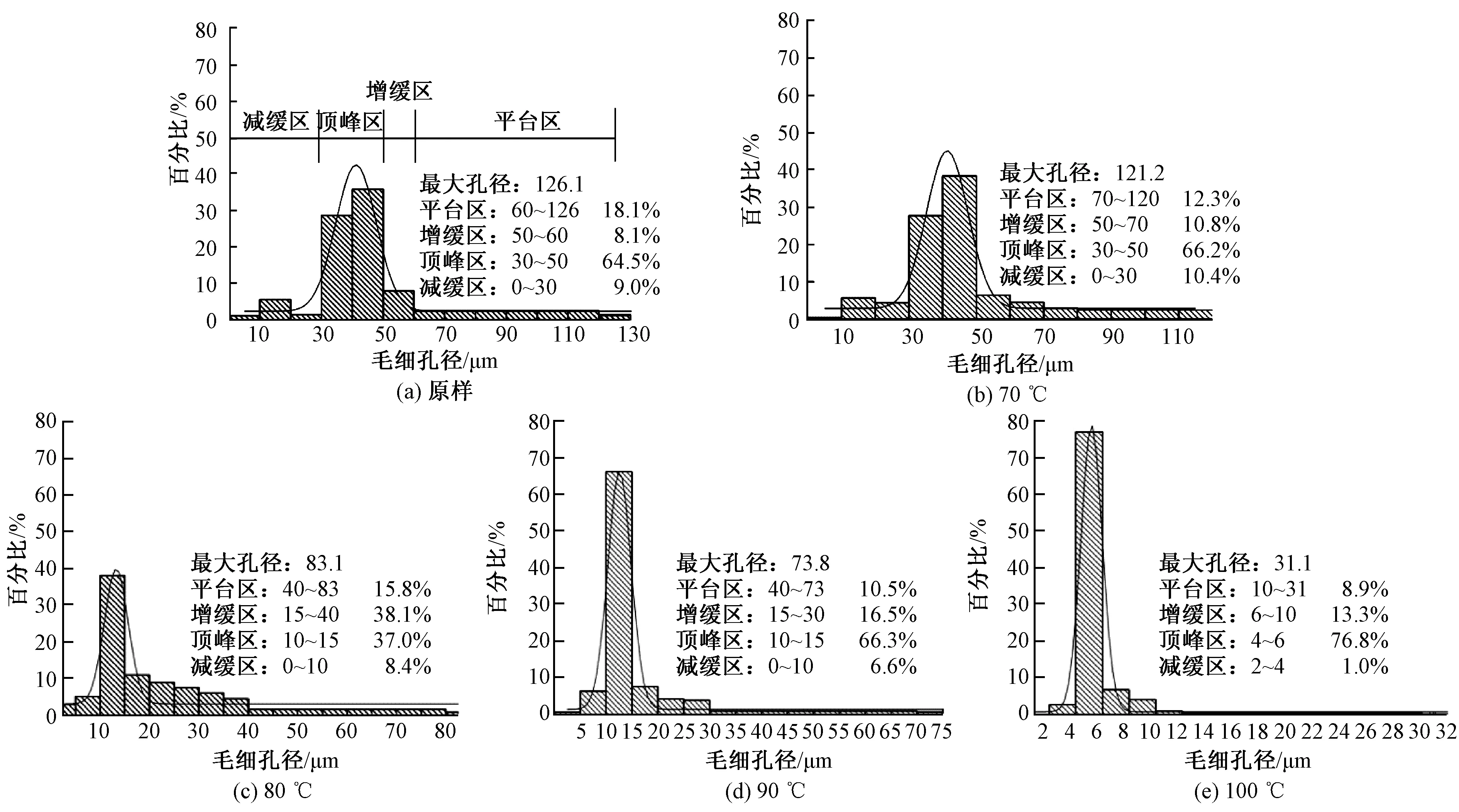

织物中的高收缩丝收缩引起低收缩丝拱起,复合丝产生蓬松使丝间孔径减小,低收缩丝的进一步收缩使丝内孔隙增加,从不同温度处理的织物孔径分布图(如图1所示),可研究并表征这一现象。

参照文献[11]的命名方法,将所测5张图从右到左划分为平台区、缓增区、顶峰区、缓减区,如图1(a)原样孔径分布图中所标示。本文的平台区指孔径分布中的大孔径区,其中每级孔径所占百分比基本相同,可表征织物中复合丝间孔径;顶峰区指孔径百分数占比最大区,一定条件下可表征复合丝内孔隙;缓增区和缓减区为孔径变化过渡区。

图1(b)为原样70 ℃收缩后孔径分布图,对比图1(a)和(b),原样经70 ℃处理后,平台区孔径分布范围由66 μm减小到50 μm,占比由18.1%减小到了12.3%,说明平台区部分大孔缩小;而顶峰区孔径分布范围、孔径百分比和最大孔径都没有明显的变化,说明70 ℃时原样中孔径没有产生实质性减小。

图1(c)为原样于80 ℃下收缩后孔径分布图,对比图1(b)可看出,4个区段孔径分布范围和最大孔径都明显减小,说明80 ℃处理后孔径产生实质性减小。

温度升高到90 ℃,样品孔径分布如图1(d)所示,平台区与缓增区的孔径百分比明显减小,而顶峰区与缓减区的明显增加,说明织物中的高收缩丝收缩引起低收缩丝拱起,复合丝产生蓬松使丝间大孔减小,低收缩丝的进一步收缩使丝内小孔隙增加。

图 1 不同处理温度的孔径分布图Fig.1 Different processing temperatures of pore size distribution. (a) Original sample fabric; (b) 70 ℃; (c) 80 ℃; (d) 90 ℃; (e) 100 ℃

温度升高到100 ℃的孔径分布见图1(e),平台区范围可看成90 ℃的平台区、缓增区、顶峰区3个区的合并,范围减小到只有21 μm,百分比只有8.9%;而2 μm的顶峰区百分比高达76.8%;最大孔径从73.8 μm大幅减小到31.1 μm。图1(e)结果表明,原样达到沸水收缩温度时复合丝间孔径大幅减小,丝内小孔比例大幅增加。

2.2 孔径分布图积分对织物透湿性的影响

孔径分布图下面积可认为是不同孔径的孔数之和,与织物透湿量密切相关。为此,将孔径分布图采用高斯曲线模拟。设模拟函数为f(x),函数曲线见图1。函数f(x)在最小孔径T与最大孔径M之间的面积S为:

式中,A、y0、w、xc为常数,由模拟函数给出。

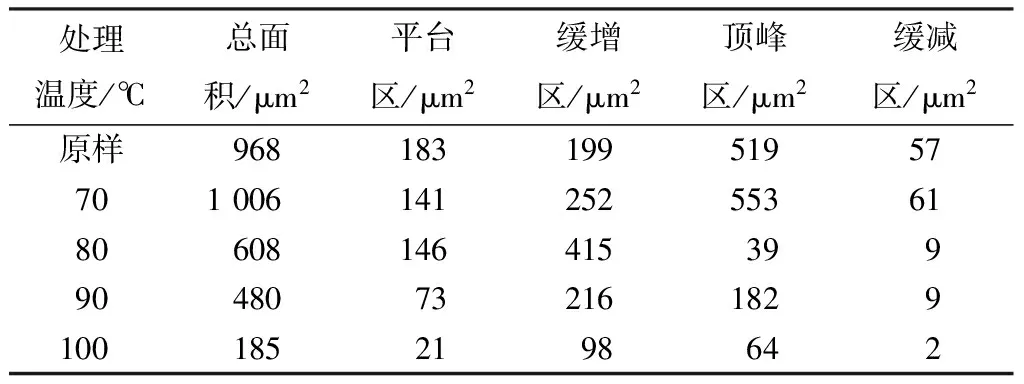

表1示出MatLab软件计算得出的各区域积分面积,与实测透湿量值比较作图,结果见图2。图中表明,透湿量与总积分面积正相关,而从表1可看出,缓增区与顶峰区占总积分面积比例最大,而且从图2中也可看出,缓增区与顶峰区的积分面积也与透湿量呈正相关,说明孔径分布图中缓增区和顶峰区对透湿性起主导作用。

表1 积分区域面积参数Tab.1 Integral area parameters

图2 总积分面积与透湿量关系图Fig.2 Relationship between area and water vapour transmission rate

2.3 孔径分布图与织物防水性的关系

Laplace方程研究了渗透压力与孔径的关系,孔径越小,渗透所需的压力越大。将织物中的微孔简化为圆形毛细管,则毛细管Laplace方程如下式

式中:△p为渗透所需压力;γLA为20 ℃时水的表面张力0.072 5 N/m;θ为接触角;r为孔隙半径。若将织物表观接触角145°与最大孔径31.1 μm代入上式计算发现,Laplace方程计算得出的耐水压值4.1 kPa大于实测值3.9 kPa,推测是因为当织物受到一定的水压时,织物表面会发生挤压,孔径变大,导致实测耐水压值偏小。

3 结 论

1)高密防水透湿织物的孔径分布图呈现左偏不对称分布,从右至左分为表征织物中复合丝间孔径的平台区、缓增区、表征复合丝内孔隙的顶峰区、缓减区。随着复合丝的收缩,各区域有合并的趋势,原样收缩最大的孔径分布图表明此时复合丝间的孔径大幅减小,丝内小孔比例大幅增加。

2)孔径分布图中缓增区和顶峰区也就是小孔的量对透湿性起主导作用。

3)孔径分布图中平台区也就是复合丝间的大孔对织物的防水性影响最为显著。

FZXB

[1] 陈丽华. 不同种类防水透湿织物的性能及发展[J]. 纺织学报,2012,33(7): 151-158.

CHEN Lihua. Properties and development trends of different kinds of waterproof and moisture permeable fabrics[J]. Journal of Textile Research, 2012, 33(7):151-158.

[2] DIEVAL F, VIALLIER P. Waterproof-breathable textiles[J]. Actualite Chimique, 2012 (360): 46-50.

[3] 蔡东照.一种超细纤维高密度织物及其生产方法:中国,CN101748542A[P]. 2010-06-23.

CAI Dongzhao. Superfine fiber high-density fabric and production method thereof:China,CN101748542A[P].

2010-06-23.

[4] LOMAX G R. The design of waterproof, water vapour-permeable fabrics[J]. Journal of Industrial Textiles, 1985, 15(1): 40-66.

[5] WAKEHEM H, SPICER N. Pore-size distribution in textiles-a study of windproof and water-resistant cotton fabrics[J]. Textile Research Journal, 1949, 19(11): 703-710.

[6] BURLEIGH E G, WAKEHAM H, HONOLD E, et al. Pore size distribution in textiles[J]. Textile Research Journal, 1949(1): 547-555.

[7] 徐广标,邱茂伟,王府梅. 精纺毛织物的孔隙与结构及透气性的关系[J]. 毛纺科技,2005(4): 14-17.

XU Guangbiao, QIU Maowei, WANG Fumei. Study on the relationships between the structures, permeability and the pores of worsted fabrics[J]. Wool Textile Journal, 2005(4): 14-17.

[8] 徐广标. 基于物理性能的织物服用性能的预测研究[D].上海:东华大学,2006: 83-98.

XU Guangbiao. Study on the Performance of Woven Fabric Based on the Prediction of Physical Properties [D].Shanghai: Donghua University ,2006: 83-98.

[9] 吴海军. 机织保温材料的孔隙结构对其热传递性能影响的研究[D].无锡:江南大学,2007: 12-14.

WU Haijun. Study on heat transfer properties of woven insulation material’s pores and structures[D]. Wuxi: Jiangnan University, 2007: 12-14.

[10] 齐宏进,崔小梅,谢灼婵. 质量分级法织物毛细孔径分布的测定[J]. 纺织学报,2010,31(1): 48 - 52.

QI Hongjin,CUI Xiaomei,XIE Zhuochan. Study on measurement of fabric capillary radius distribution by weight classification[J]. Journal of Textile Research,2010,31(1): 48 - 52.

[11] 狄剑锋,杜文琴,齐宏进. 织物毛细孔径分布与其组织结构及组分的关系[J]. 纺织学报,2010,31(4): 50-54.

DI Jianfeng, DU Wenqin, QI Hongjin. Relationship between capillary size distribution,textile weave and fiber content in woven fabrics[J]. Journal of Textile Research,2010, 31(4): 50-54.