纺纱转杯内气流流动特性的数值分析

肖美娜, 窦华书, 武传宇, 陈洪立

(浙江理工大学 机械与自动控制学院, 浙江 杭州 310018)

在新型纺纱领域,转杯纺是目前技术上最成熟,应用最广,经济效益显著的一种纺纱方法。作为转杯纺纱机的重要结构,转杯的形状、尺寸、转速等参数对纱线质量有着显著的影响。根据前人的研究,旋转容器内不可压缩流动随着转速的升高会有着显著的变化,特别是中心线上低压区的形状和大小,会随着转速和几何形状的变化而变化。但是目前转杯内的气流流动特性还没有得到深入的研究,很多具体的影响规律还不清楚。

相比而言,研究者对喷气织机内的气流流场已经进行了大量的研究。邹专勇等[1]数值研究了不同的喷嘴结构和喷孔出口速度对喷嘴内部流场的影响,得出了喷嘴负压和速度随喷孔倾角的变化规律。曾泳春等[2]根据喷嘴中气流流动特征,分析了喷孔出口速度、喷孔倾角和喷孔位置等对喷嘴内气流流动特性和纺纱性能的影响。郭杰等[3]对喷气织机主喷嘴引纬气流流场进行了三维数值模拟,得出了螺旋曲面角度、导引针到空心管距离和喷嘴气压等参数。薛文良等[4]解析了主喷嘴内部径向和轴向的气流速度分布特征,并比较了不同供气压力条件下气流流场的变化情况。陈革等[5]对高压高速可压缩的气流三维模型进行了数值模拟。模拟结果对喷气织机辅助喷嘴的优化提供参考。裴泽光等[6]的实验研究结果表明,螺旋曲面角度、导引针到空心管距离和喷嘴气压分别在60°、1.5 mm、500 kPa左右时,成纱强度达到最佳值。

国内外对转杯所做的研究主要包括:试验测试转杯纺工艺参数及关键部件(如捻度、转杯速度、转杯表面结构等)对成纱质量的影响[7]。在数值模拟方面,Kong等[8]对转杯纺纱纤维输送管道内的二维气流流场进行了数值模拟,研究表明转杯纺内部流道结构的变化、气流流速和分梳辊速度的改变都严重影响纤维输送管道内的气流流动特性。武传宇等[9]对纺纱通道内气体流场的三维模拟结果表明,纤维输送管道出口处的凝聚槽受到的压力较大,致使转杯受力不均匀,且不宜设计角度大于27°的滑移面。张奇等[10]数值模拟了纺杯内的气流流动特征认为,纺杯内的流场速度处于20~150 m/s,同一截面上的速度分布较好地说明纤维的运动趋势。

综上所述,人们对转杯内流场的研究较少也不透彻,转杯的形状、尺寸和速度对转杯内气流流场的影响仍不明了,仅通过试验研究转杯的工艺参数对纱线质量的影响还有很大的局限性,最根本的是明确转杯的工艺参数对转杯内气流流场的影响,从而优化转杯设计,提高纱线的质量和产量。

1 控制方程和数值方法

本文针对RFRS30型转杯纺纱机,研究转杯转速和几何结构对转杯内气流(不包含纱线)流动特性的影响。该转杯纺纱机的纺纱通道主要由转杯、假捻盘、引纱管和抽气管道构成。其转速最高可达110 000 r/min,最高引纱速度为170 m/min。在转杯转速超过60 000 r/min时能接上头,已达到全自动转杯纺纱机的接头质量。

1.1 计算几何模型

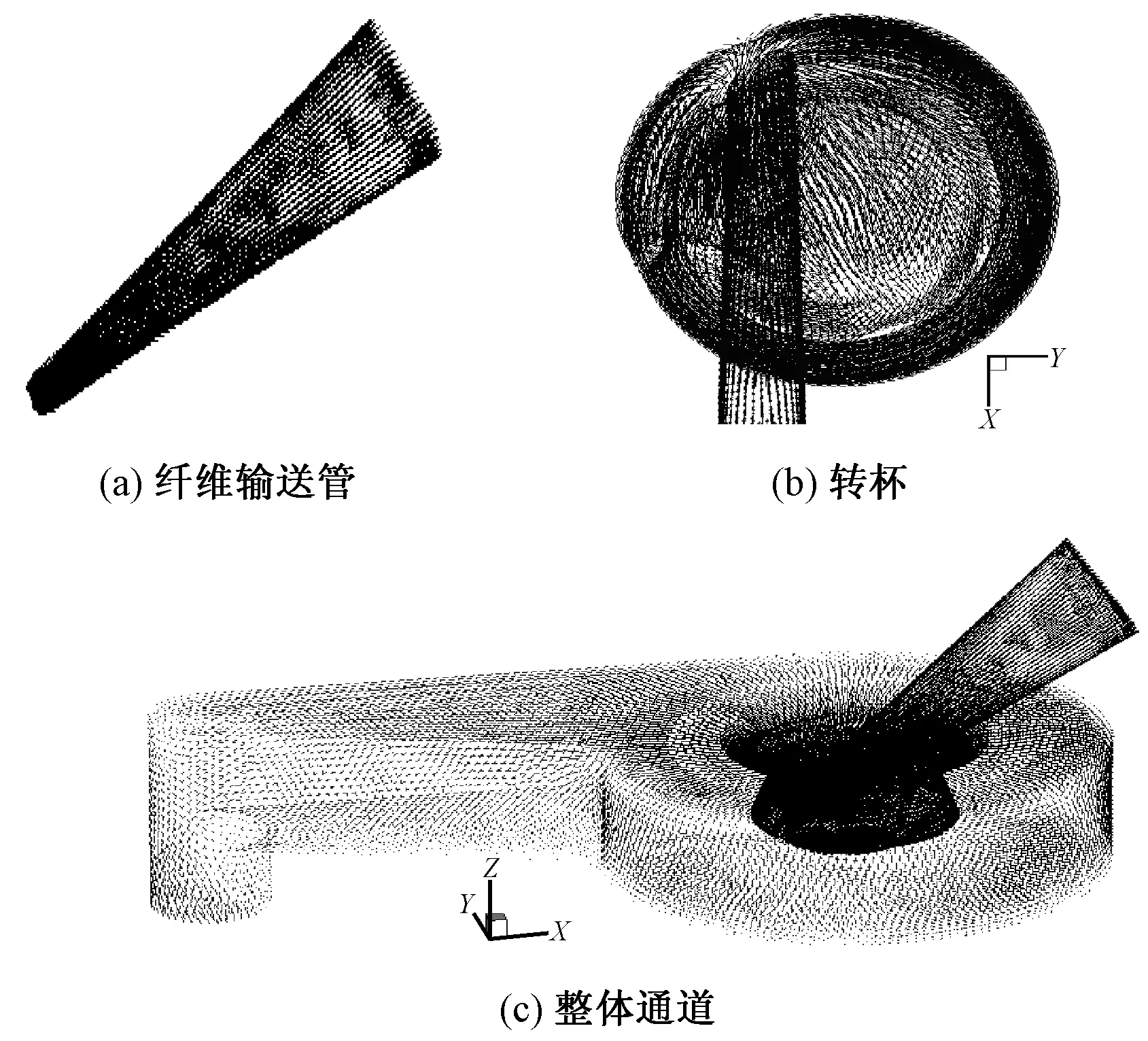

为方便计算和研究,对模型作如下假设:不考虑引纱管的气流流入,即只设1个入口和1个出口。并将纺纱通道进行了适当的简化,简化后的纺纱通道如图1所示。气流从纤维输送管入口1流入后,在纤维输送管内经加速,由纤维输送管出口2流出,进入转杯凝聚槽4中(3为假捻盘),气流在凝聚槽中进行一定的旋转流动后,从转杯5的杯盖与杯体间的空隙流出,流入转杯外部的抽气管道,最后由抽气管道6的出口流出。本文所研究的转杯三维模型是根据RFRS30型转杯纺纱机的转杯建立的,转杯直径为33 mm,滑移面角度α为22°。坐标系以转杯底面中心为原点,Z轴指向转杯出口处,转杯为逆时针方向旋转。

图1 纺纱通道内流场三维模型Fig.1 Three-dimensional flow model of spinning channel

采用非结构化网格对转杯纺纱通道模型进行网格划分,并选取进口流速为50 m/s,出口静压为-8 000 Pa,转杯角速度ω为2 000 rad/s的工况进行网格无关性验证,网格密度已足够。本文采用网格总数为377 659的计算网格。

1.2 控制方程和数值方法

纺纱通道内的流体介质采用空气,其密度为1.205 kg/m3,黏度为1.789 4×10-5Pa·s。控制方程为Navier-Stokes方程,流动按湍流计算,湍流模型采用RNG κ-ε模型。数值方法采用有限体积法和SIMPLE算法。

张量形式的连续性方程和动量方程为

式中:ρ为流体密度;xj为直角坐标系3个方向的分量x,y,z;ui为平均相对速度分量u,v,w;P*为折算压力(包含紊动能和离心力);fi为体积力分量;μe为有效黏性系数,其中μe=μ+μt,μ为分子黏性系数,μt为紊动涡黏性系数。湍流模型RNG κ-ε模型采用标准的表达形式。

流体流动的进口条件为均匀速度入口,出口条件为压力出口,转杯壁面以一定转速转动,其余壁面采用无滑移边界条件。

2 数值模拟结果和分析

2.1 纺纱通道内气流的流场特性

采用进口流速为50 m/s,出口静压为-8 000 Pa,转杯角速度为2 000 rad/s的工艺条件进行数值模拟,纺纱通道内的速度矢量图如图2所示。从图2(a)中可看出,纤维输送管的管道截面逐渐减小,气流流速随截面减小而增大,即气流在纤维输送管内不断加速,当气流到达纤维输送管出口处速度最大,气流加速的梯度越大,对纤维的转移、伸直和舒展越有利。纤维到达转杯杯壁后,随着纺纱转杯的回转,在离心力的作用下,沿纺纱转杯的杯壁滑移至凝聚槽,由于凝聚槽处的线速度最大,纤维向下滑移时呈加速运动,此时纤维得以牵伸。

图2 纺纱通道内的速度矢量图Fig.2 Velocity vector in spinning rotor channel. (a) Fiber pipe; (b) Spinning rotor; (c) Whole channel

从图2(b)转杯内的速度矢量图可看出,由于纤维输送管并非在转杯子午面的延伸面上,因此气流从纤维输送管流出,碰撞到转杯杯壁后,分流为沿相反方向流动的两股不同大小的气流,沿顺时针流动的气流较多,逆时针流动的较少,顺时针旋转的气流在流过270°时与逆时针流动的气流相撞后,气流流向转杯杯壁与顶盖间的转杯出口。由纤维输送管滑向凝聚槽的纤维,在气流的带动下,沿凝聚槽滑过大半圈,并在凝聚槽内完成须条的紧密和凝聚,从引纱管抛入的引纱被吸入纺纱转杯后,依靠纺纱转杯旋转产生的离心作用力被甩到凝聚槽中,与槽内须条搭接形成剥离点。在引纱罗拉的回转牵引下,须条被从凝聚槽中渐渐剥离下来。

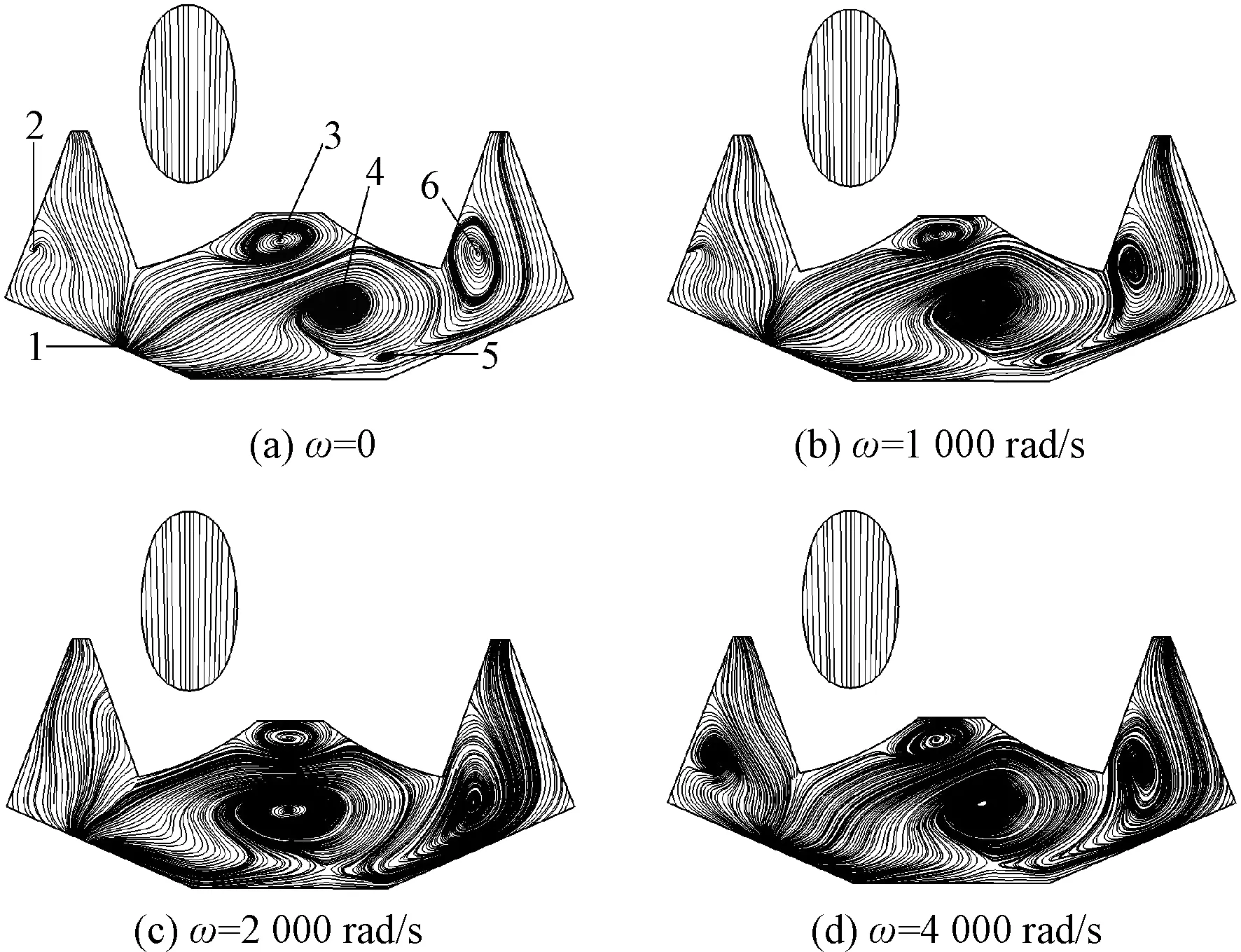

2.2 转杯速度对纺纱通道流场特性的影响

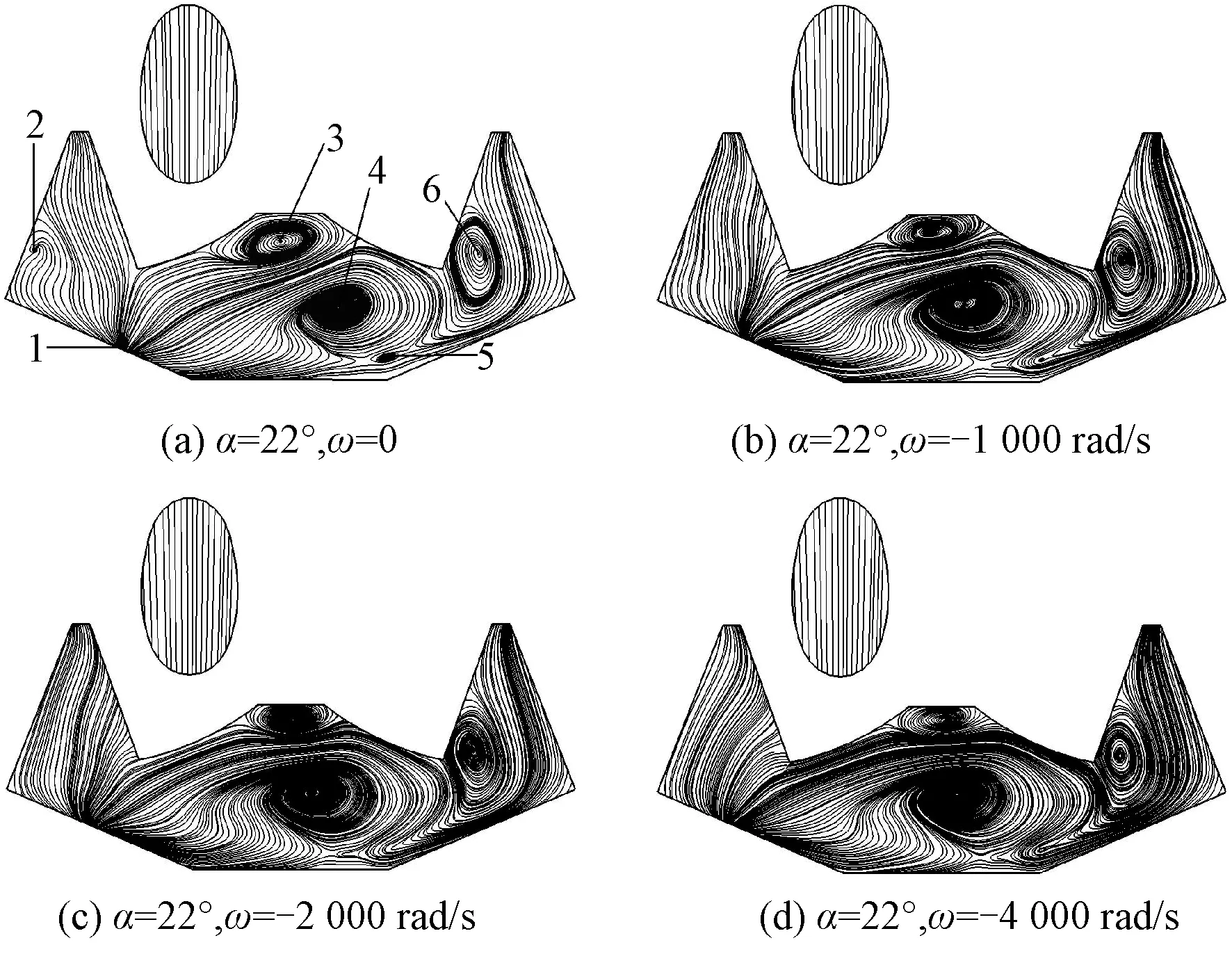

图3示出滑移角α=22°,转杯角速度逐渐增大时,转杯和纤维输送管(进口段)x=0截面上的流线图。转杯角速度为0时,如图3(a)所示,气流从纤维输送管高速流出碰撞到转杯侧壁1后,大部分气流斜向流向假捻盘,然后形成反向的涡流3和4。此外,由于转杯几何结构的影响,气流在假捻盘附近形成涡流6。随转杯速度的增加,在转杯离心力的作用下,转杯截面上的大涡流(如涡流3、4、6)逐渐向转杯中心处移动,且涡流3尺寸变小,涡流4相对增大,涡流5和涡流6变狭长。转杯内流动的稳定性取决于转杯旋转形成的低压区和纤维输送管入口处高速产生低压区的制衡。转杯角速度继续增大到2 000 rad/s时,涡流3和涡流4恰好位于转杯中心处。此时由气流引起的偏心力最小,有利于减小转杯振动和磨损,提高纱线质量。但转速增加到4 000 rad/s时,如图3(d)所示,转杯截面上的涡流再次偏离转杯中心处。

图3 不同转杯转速下进口段x=0截面上 的流线图(逆时针方向)Fig.3 Contours of streamlines in x=0 of inlet section for different rotor speeds (counter clock wise)

图4示出与图3相对应的纺纱通道进口段x=0截面上的总压P0分布图(P0=p+0.5ρU2,其中p为流体的压力,U为流体的速度)。

图4 不同转速下进口段x=0截面上的总压分布图Fig.4 Distribution of total pressure in x=0 of inlet section for different rotor speeds

从图4可看出,由于纤维输送管内的气流不断加速运动,使得输送管内总压很高,纤维输送管和转杯内的压差有利于纤维顺利进入转杯。若转杯内没有进气口和出气口的影响,在旋转壁面的驱动下,流体受离心力的作用,会在凝聚槽中心处形成低压区,但是由于受到纤维输送管中高速气流的影响,转杯内的低压中心下移。由于碰撞到转杯壁面后形成的两股气流中,顺时针旋转的气流流量大、速度高,逆时针旋转的气流流量小、速度低,从而使图4中凝聚槽附近转杯右侧总压明显高于左侧。当转杯角速度为2 000 rad/s,转杯中心低压区与纤维输送管出口处的低压区相制衡,有利于转杯内压力的均匀分布,保持转杯的稳定性。

图5示出α=22°,转杯角速度逐渐增大时,转杯y=0截面上的流线图。当转杯角速度为0时,转杯截面上形成了一个较大的低速回流区。随转杯转速的增加,涡流先向中心轴方向移动,后远离中心轴,且涡流尺寸先增大后减小。当转杯角速度为2 000 rad/s时,涡流尺寸最大,且基本位于转杯中心轴处。

图5 不同转杯转速下进口段y=0截面上的流线图Fig.5 Contours of streamlines in y=0 of inlet section for different rotor speeds

图6示出α=22°,转杯角速度逐渐增大时,转杯z=0.007 4 m截面(即凝聚槽最大直径处的平面)上的流线图。转杯角速度为0时,气流从纤维输送管流出碰撞到转杯侧壁1后,形成2股反向的支流。较大的一股支流沿顺时针流过大约270°时与逆时针流动的气流相撞,形成一条涡街(包含涡流2、3和4),此外转杯截面上还存在较大的涡流5和6。随转杯转速的增加,涡街的尺寸逐渐增大,反向两气流相撞的位置几乎不变。但当转速增加到4 000 rad/s时,涡街尺寸减小,两气流相撞的位置明显地沿逆时针方向移动。

图6 不同的转杯转速下转杯z=0.007 4 m 截面上的流线图Fig.6 Contours of streamlines in z=0.007 4 m of rotor for different rotor speeds

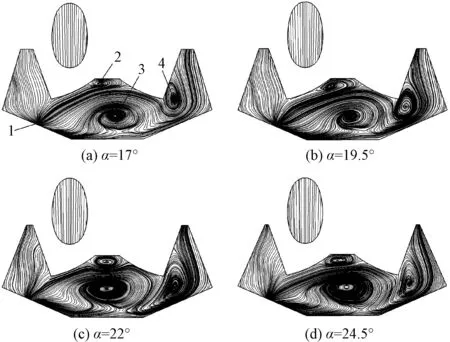

2.3 滑移角对纺纱通道流场特性的影响

图7示出转杯角速度为2 000 rad/s,滑移角分别为17°,19.5°,22°和24.5°时,转杯和纤维输送管x=0截面上的流线图。可看出,只有转杯滑移角为22°时,涡流2和3完全位于转杯中心轴处,如图7(c)所示。其余滑移角下,涡流2和3都或多或少的偏离中心轴。此外,通过对上述工况下y=0截面流线图的分析也可得出,转杯角速度为2 000 rad/s,转杯的滑移角为22°时,转杯中心的大涡流位于转杯的中心轴处。

图7 不同的滑移角下进口段x=0截面上的流线图Fig.7 Contours of streamlines in x=0 of inlet section for different slip angles

2.4 转杯转向对纺纱通道流场特性的影响

由于纤维输送管并非在转杯子午面的延伸面上,气流从纤维输送管流出,碰撞到转杯杯壁后形成两股大小不同的反向气流,沿顺时针流动的气流较多,因此转杯的转向会对两气流的相互作用产生影响。

图8示出滑移角α=22°,转杯沿顺时针方向分别以0、1 000、2 000和4 000 rad/s的角速度转动时进口段x=0截面上的流线图。可看出,相对于静止的转杯,当转杯以一定的速度沿顺时针方向转动时,转杯中心的涡流3和4向转杯中心轴方向稍有移动。但继续增大转杯转速,转杯截面上涡的分布和大小基本不变,因此,转杯顺时针转动时转杯内气流的流动状况可近似的等价于转杯静止时转杯内流体的流动特性。

图8 不同转速下进口段x=0截面上的 流线图(顺时针方向)Fig.8 Contours of streamlines in x=0 of inlet section for different rotor speeds (clockwise)

从图8和图3可看出,滑移角α=22°,转杯转速小于2 000 rad/s时,转杯逆时针转动有利于转杯内压力的制衡;转杯转速稍大于2 000 rad/s时,转杯逆时针转动是有利的,但转速较大时,转杯顺时针旋转更利于转杯的稳定性,减小转杯的磨损。

图9示出滑移角α=22°,转杯角速度分别为2 000、-2 000、4 000和-4 000 rad/s时,进口段x=0截面上的流线图,角速度为正表示逆时针旋转,反之顺时针旋转。可看出:低转速下,逆时针旋转有利于转杯的稳定;高转速下,顺时针旋转有利于转杯的稳定。通过对比上述4种工况下y=0截面上的流线图也可得出上述结论。

图9 不同的转杯转向和转速下进口段 x=0截面上的流线图Fig.9 Contours of streamlines in x=0 of inlet section for different directions and rotor speeds

3 结 论

本文利用定常的三维Navier-Stokes方程和RNG κ-ε湍流模型,对转杯纺纱机纺纱通道内的流动进行了数值模拟,分析了转速和几何参数对转杯内气流流动特性的影响。根据模拟结果得出了纺纱通道内的气流特征。

1)气流在纤维输送管内呈加速运动,当气流到达纤维输送管出口处速度达到最大。这个速度在纤维输送管出口处的凝聚槽附近形成了负压,负压的大小对转杯的稳定性起重要作用。

2)由于纤维输送管并非在转杯子午面的延伸面上,因此气流从纤维输送管流出,在转杯杯壁上形成沿相反的两个方向上流动的2股不同大小的气流,沿顺时针流动的气流较多,顺时针气流在流过大约270°时与逆时针流动的气流相撞,流向转杯杯壁与顶盖间的转杯出口。

3)随转杯转速的增加或滑移角的增大,转杯中心的回流区先向中心轴处移动,然后远离中心轴。这是由于旋转所引起的中心低压区和输送管出口处所形成的低压区相互平衡的结果。当转杯角速度为2 000 rad/s,滑移角为22°时,转杯内部的主低压区位于轴线处。这个位置使转杯内流动轴对称性最好,此状态造成的脉动和振动也是最小。

4)由于纤维输送管的位置非对称,低转速下,转杯逆时针旋转有利于转杯的稳定;高转速下,转杯顺时针旋转有利于转杯的稳定。

本文研究结果为揭示纺纱通道内复杂流动现象的作用机制提供了参考,为转杯纺纱机转杯速度和转杯几何形状的选择提供了借鉴。

FZXB

[1] 邹专勇, 俞建勇, 薛文良, 等. 喷气涡流纺工艺参数对气流场影响的数值计算 [J]. 纺织学报, 2008, 29(4): 32-36.

ZOU Zhuanyong, YU Jianyong, XUE Wenliang, et al. Numerical computation of flow filed affected by process parameters in air jet vortex spinning machine [J]. Journal of Textile Research, 2008, 29(4): 32-36.

[2] 曾泳春, 郁崇文. 喷气纺喷嘴中气流流动的数值计算 [J]. 东华大学学报, 2002, 28(5): 11-16.

ZENG Yongchun, YU Chongwen. Numerical computation of air flow in the nozzle of air-jet spin-ning [J]. Journal of Donghua University, 2002, 28(5): 11-16.

[3] 郭杰, 冯志华, 曾庭卫. 基于 FLUENT 的喷气织机主喷嘴内部气流场三维数值分析 [J]. 苏州大学学报, 2009, 29(2): 38-42.

GUO Jie, FENG Zhihua, ZENG Tingwei. 3D analyses on the inner flow field of the main nozzle in air-jet looms based on FLUENT [J]. Journal of Suzhou University, 2009, 29(2): 38-42.

[4] 薛文良, 魏孟媛, 陈革, 等. 喷气织机主喷嘴内部流场的数值计算 [J]. 纺织学报, 2010, 31(4): 124-127.

XUE Wenliang, WEI Mengyuan, CHEN Ge, et al. Numerical simulation of flow field in main nozzle of air jet loom [J]. Journal of Textile Research, 2010, 31(4): 124-127.

[5] 陈革, 吴重敏, 沈军, 等. 基于Fluent的辅助喷嘴气流流场数值模拟 [J]. 纺织学报, 2010, 31(8): 122-124.

CHEN Ge, WU Zhongmin, SHEN Jun, et al. Numerical simulation of flow field of auxiliary nozzle as affected by orifice forms of air-jet loom based on Fluent [J]. Journal of Textile Research, 2010, 31(8): 122-124.

[6] 裴泽光, 俞兆昇, 郁崇文. 影响纯涤纶喷气涡流纱强度的因素 [J]. 纺织学报, 2008, 29(12): 22-24.

PEI Zeguang, YU Zhaosheng, YU Chongwen. Effect of parameters on tenacity of polyester MVS yarn [J]. Journal of Textile Research, 2008, 29(12): 22-24.

[7] 张百祥. 转杯纺关键部件与成纱质量的探讨 [J]. 纺织器材, 2008(1): 36-39.

ZHANG Baixiang. My view on the key parts of rotor spinning in relation to the quality of the resultant yarn [J]. Textile Accessories, 2008(1): 36-39.

[8] KONG L X , PLATFOOT R A. Two-dimensional simulation of air flow in the transfer channel of open-end rotor spinning machines [J]. Textile Research Journal, 1996, 66(10): 641-650.

[9] 武传宇, 杨西伟, 陈洪立, 等. 转杯纺纱通道内气体三维流动的数值分析 [J]. 纺织学报, 2012, 33(3): 124 -128.

WU Chuanyu, YANG Xiwei, CHEN Hongli, et al. Numerical analysis of 3-D air flow in rotor spinning channel [J]. Journal of Textile Research, 2012, 33(3): 124 -128.

[10] 张奇, 汪军, 曾泳春. 转杯纺纺杯内气流流动的二维数值模拟 [J]. 纺织学报, 2013, 34(2): 51-54.

ZHANG Qi, WANG Jun, ZENG Yongchun. Numerical study of two-dimensional air flow in spinning cup of rotor spinning [J]. Journal of Textile Research, 2013, 34(2): 51-54.