升船机承船厢结构有限元分析研究

金龙,李宜燃,王敏

(杭州国电机械设计研究院有限公司,浙江杭州310030)

0 引言

大型升船机是水利水电工程中的重要通航建筑物,其主要作用是为客货轮和特种船舶提供快速过坝通道。对于大升程、大吨位的升船机,国内外主要有齿轮齿条爬升式和钢丝绳卷扬全平衡垂直提升式两种形式。齿轮齿条爬升式升船机有更高的安全可靠性,但其设计和建造更为复杂、建设成本高且国内还没有相关的设计建造经验。目前,国内仅三峡升船机采用这种形式,且处于设计施工阶段[1-2]。

国内从上世纪80年代设计建造的岩滩升船机起,已建成了多座钢丝绳卷垂直提升式升船机,包括入水式和全平衡式,积累了大量工程实践经验及数据。入水式升船机承船厢由大量交叉连接的筋板焊接而成,王晋媛,石端伟等已对其进行了有限元分析研究。而全平衡式升船机承船厢不需要进入水体中,使用大量的箱型结构以保证其刚度,张志强、鲍务均等已对其进行了研究。本课题的乌江沙沱升船机即为最大的全平衡式在建升船机。由于其提升重量为迄今为止最大的,其结构和受力情况复杂程度也几何倍数增加。为确保其结构的安全性,对其进行有限元分析研究十分有必要[3-5]。

乌江沙沱升船机主体部分由上下闸首、塔柱、承船厢、机房、液压调平装置、顶紧装置锁定装置、平衡重系统级主提升装置组成。为了全面了解承船厢在各种工况下的应力分布、变形趋势及整体的刚度,确保升船机平稳可靠运行,本研究利用有限元软件对承船厢进行力学分析,对承船厢结构的刚度、强度及稳定性作出评估[6]。研究的主要内容包括:不同工况下承船厢整体的应力与应变;承船厢与顶紧机构、导向机构联接端面的应力和应变;吊耳板处的应力和应变;承船厢门栏与卧倒门联接处的应力与应变。同时根据计算结果设计承船厢应力和变形的观测方法。

1 建模建立

1.1 承船厢结构的主要特征

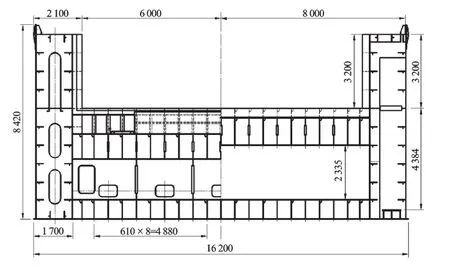

承船厢为一开口薄壁钢结构,其断面图如图1所示,有效水体尺寸为56 m×12 m×3.2 m,外形尺寸为70 m×16 m×7.6 m,设计载水总重为2 300 t。承船厢两端厢头部分为卧倒门槽和门栏,为满足其刚度要求,设计多组箱型梁作为支撑。左、右两侧的箱型薄壁钢结构为主纵梁,内部布置隔板及角钢以加强其刚度。主纵梁贯穿整个承船厢,为承船厢的主要承重构件。处于承船厢中部的平台底下布置相互垂直的主横梁和次纵梁,其上铺12 mm钢板,为升船机起升船只时船只停靠的平台(下面简称主平台)。

图1 承船厢结构断面示意图

从组成结构上来看,采用有限元方法按整体空间结构体系计算时,其有限元计算模型大致可分为以下两种:

(1)板梁结构。面板、门栏及卧倒门槽部分用板单元进行模拟;主横梁、主纵梁中间部分、箱型梁,及角钢用梁单元进行模拟。

(2)空间薄壁结构。将构成承船厢的所有结构(包括铺板、主纵梁、主横梁、箱型梁、门栏、吊耳及各种翼板)均采用板单元进行模拟。

从以上2种计算模型来看,板梁结构模型较为精简,做简化处理时要记入一点的误差。在早期进行承船厢有限元分析时,由于受计算条件所限,多采用该模型;空间薄壁结构模型未对承船厢结构进行过多的简化,保留了原来问题的复杂性,计算结果更为精确,但计算量也会更大。随着计算机硬件计算及有限元分析软件的不断发展和完善,计算条件已经大为改善,因而本研究采用空间薄壁结构模型对承船厢进行模拟分析。

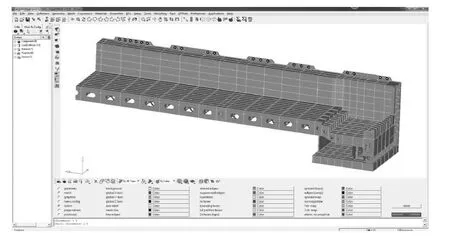

1.2 承船厢建模

由于承船箱的金属结构部分相对于前后、左右两中间面是完全对称的,本研究对有限元模型采用1/4对称建模,以降低建模难度和计算量。本次有限元分析先用hypermesh前处理软件用板单元建立承船厢的三维模型,1/4承船厢模型如图2所示。求解器及后处理都在ANSYS软件中进行。

图2 hypermesh中1/4承船厢模型

本研究利用其强大网格划分功能承船厢进行手动网格划分,将吊耳,上下平台与主纵梁的连接处等关键部分进行网格细化,并通过控制雅克比值来控制网格的质量,共划分85×105个网格。模型的板单元选用shell181,对不同厚度的钢板赋不同的实常数以表示其厚度。其长度单位为mm;力的单位为N;加速度的单位为m/s2;质量单位为tonne。材料的弹性模量取2.06×105MPa,泊松比取0.3;钢材的密度取7.85×10-9tonne/mm3。

1.3 工况及约束条件

承船厢的正常工作水位为(2.5±0.2)m,本次分析为确保分析结果安全可靠,计算时将水位设为满箱极限水位3.2 m,承船厢各组件都处于最大应力和应变状态。承船厢内水的压力加载如下:

(1)承船厢侧壁的根据水深加载竖直方向的梯度压力;

(2)主平台和上平台也由水深确定其压力;

(3)卧倒门均摊到门栏上的里加上门栏自身受到的水梯度压力为加载到门栏上的力;

根据设计要求承船厢向上的最大向上的加速度为0.4 m/s2,合并承船厢自重设方向向下,大小为10.2 m/s2的加速度。

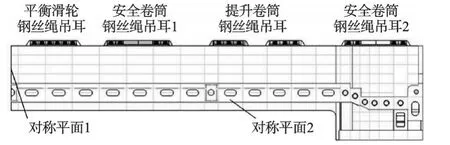

1/4的承船厢上共有20个钢丝绳吊耳,其钢丝绳分别通过平衡滑轮、安全卷筒及提升卷筒牵引,其分布如图3所示。

图3 各约束位置示意图

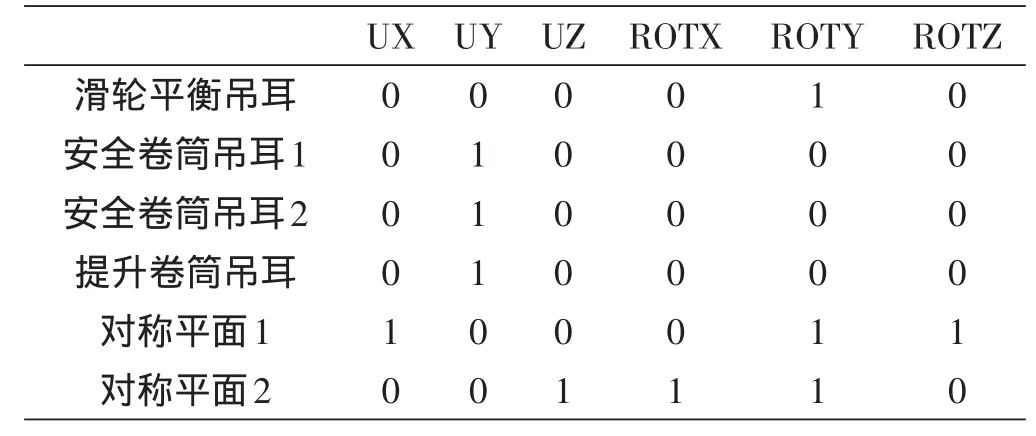

平衡滑轮钢丝绳另一端悬挂固定重量的配重箱以平衡承船厢的重量,因而在平衡滑轮钢丝绳吊耳上的力大小固定,方向竖直向上。安全卷筒及提升卷筒在承船厢满载的情况下都处于制动器制动状态,因而其钢丝绳吊耳只是在Y方向为固定约束,其余各自由度释放。各约束具体情况如表1所示。

表1 承船厢各约束情况

2 计算结果分析及验证方法

2.1 承船厢有限元计算结果及分析

基于上述约束,经过有限元计算分析,本研究得到了承船厢总体的应力和位移分布云图。由于其结构和受力的复杂,位移变形和应力分布也是复杂的。主要的位移特点和应力分布结果如下所述:

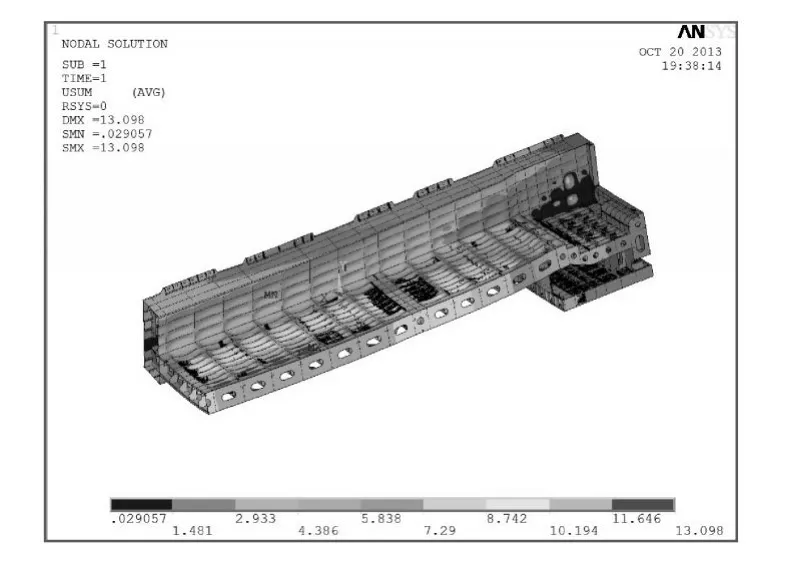

(1)承船厢的总体位移云图如图4所示。其最大位移点位于承船厢主平台的中间位置,大小为13.09 mm,方向为竖直向下。可算出其主横梁和主纵梁的最大挠度值与跨度比分别为1/1 453和1/5 344,小于1/750和1/1 000控制值,满足了设计的要求。

(2)承船厢中央平台主要受到水的压力及自重中部向下弯曲,带动主纵梁向内弯曲,主纵梁中部最大向内弯曲位移为6.04 mm,其主平台内还布置了3个箱型梁,加强刚度。对应主纵梁外侧布置的承船厢的锁定装置和导向顶紧装置,最大向内弯曲位移为1.62 mm和3.87 mm。锁定装置满足了位移小于3 mm的设计要求,顶紧装置布置处因加强结构刚度,或将顶紧装置的位置布置的尽量靠下,以确保满载时的变形位移满足设计要求。

图4 承船厢总体位移云图

(3)承船厢厢头装载了许多液压、电器设备,因而布置了大量的箱型梁及垂直拼接的筋板以保证其刚度和稳定性。厢头的位移分布云图。除铺板外的结构部分的位移都小于2 mm,门栏部分的位移无集中弯曲点其都小于1 mm,能确保卧倒门关闭时能与门栏紧密接合,不会漏水。

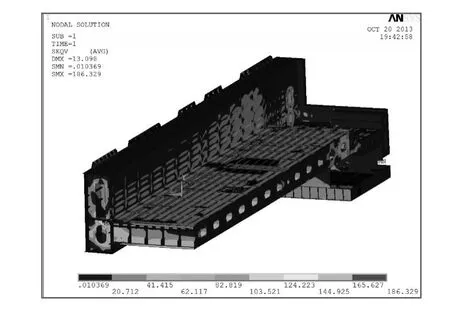

(4)承船厢的总体应力云图如图5所示。应力最大的位置为位于主纵梁中部,与中央平台联接处的筋板过人孔处,最大应力为186.32 MPa,小于许用值250 MPa。

图5 承船厢总体应力云图

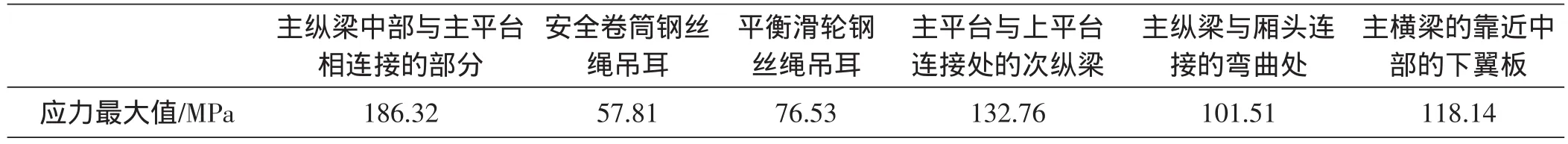

(5)从承船厢总体的应力云图中可以看出绝大部分为蓝色区域,应力较小。5个关键的应力受控部位,应力相对集中,其大小如表2所示。吊耳部分,由于在吊耳筋板的内测布置一块长钢板,使各筋板相连形成箱型结构,从而使无论是安全卷筒还是平衡滑轮其应力都大大减小。

(6)由于厢头布置了大量箱型梁,整体刚度较高。与其相连的主纵梁和主平台的连接处都出现了应力相对较大处。在大跨度的情况下,主平台底部主横梁的下翼板也受到了较大的拉应力。这几个部位都可以适当加强,以使应力分布更平均。

2.2 承船厢的变形及应力观测

为确保升船机的安全运行及验证上述有限元分析准确性,在承船厢加工完成进行厂内联调时,还应设置观测步骤以确定承船厢的变形及应力。

表2 控制部位最大应力

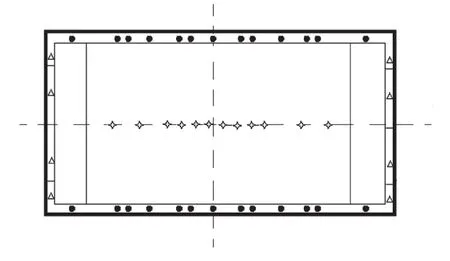

本研究根据上述计算得出承船厢的应力应变分布特点,验证应变带来的承船厢整体变形趋势,认为采用全站仪进行观测较为合适[7-8]。全站仪不仅可以确定承船厢的空间方位,更能确定其相对变形,其布置位置如下:在主纵梁上翼板处布置26个,各吊耳处布置一个,在靠近中间变形较大处增加布置两个测点,并在顶紧装置和锁定装置的顶部布置6个测点;在与卧倒门对接的U型门栏上布置8个测点;主横梁下翼板的跨中不布置12个观测点,靠近中间处多布置。其具体布置位置如图6所示。图中圆形黑点为主纵梁上的测点;三角形为门栏上测点;星型为主横梁下翼板上测点[9-13]。

图6 测点布置位置示意图

应力变形可在计算得出的应力相对集中的主纵梁中间靠下位置的肋板处、各吊耳处、主横梁下翼板处、主纵梁与厢头连接下弯曲处及主平台与厢头连接的次纵梁处贴应变片,来测量得到各应力控制位置的应力。

3 结束语

沙沱升船机为全球已建和在建的卷筒卷扬式升船机中,提升高度和起重量最大的升船机。基于有限元软件ANSYS、hypermesh,本研究对其承船厢进行了分析。

(1)由于承船厢的结构复杂,区别于以往的建模方式,本研究基于hypermesh前处理软件建立承船厢空间薄壁结构模型,未对承船厢结构进行过多的简化,保留了原来问题的复杂性,计算结果更为精确。可对同类升船机承船厢结构的分析提供借鉴。

(2)本研究经计算得出了位移分布云图,对主纵梁和主横梁的挠度进行了校核,确保其满足设计要求。还对承船厢的几个关键部位进行了刚度校核,提出改进意见确保其满足设计要求。

(3)本研究经计算得出了应力分布云图,可确保其最大应力点满足许用应力要求。对其几个关键应力控制部位进行校核,提出了改善的意见。

(4)为确保升船机有效安全运行,本研究对仿真计算结果进行了验证,根据计算得出的承船厢变形特点,设计承船厢变形的观测方法,对之后的工程设计及深入研究提供了借鉴。

(

):

[1]长江水利委员会.三峡工程永久通航建筑物研究[M].武汉:湖北科学技术出版社,1997.

[2]LU Y,MABU,ZGANG T T,et al.Multi-car elevator group supervisory control system using gentic network programming[J].IEEE Congress on Evolutionary Computation,2009,12(5):242-255.

[3]徐格宁,张骞.基于机械状态法的桥式起重机金属结构设计[J].起重运输机械,2011(3):31-36.

[4]王晋媛,石端伟,鲍务均.三峡垂直升船机承船厢有限元分析[J].水利电力机械,2000(6):12-16.

[5]金龙,潘国峰,田鑫.回转支承在轨道旋转装置中的应用[J].机电工程,2013,30(6):705-710.

[6]RANJBAR-FAR M,ABSIA J,MARIAUXC G,etal.Simulation of the effect of material properties and interface roughness on the stress distribution in thermal barrier coatings using finite element method[J].Materials and Design,2010,31(2):772-781.

[7]武汉水利电力大学,大连工学院,河海大学.水工钢结构[M].3版.北京:水利电力出版社,1998.

[8]岩滩水电站垂直升船机原型观测报告[R].武汉:长江科学院,2000.

[9]刘伟,喻宝桢.预防起重机械安全事故的几点措施[J].机电工程,2010,27(4):41-46.

[10]刘晓峰,李立新,于靖伟.履带式起重机行走机构故障分析与解决方案[J].液压气动与密封,2013(11):62-64.

[11]丁敏,郑见粹,邹云飞.起重设备抗震设计方法综述[J].起重运输机械,2013(1):113-119.

[12]顾永强,郭少东.塔式起重机地震效应的初步分析[J].机械,2012,39(9):5-8.

[13]汤漾平,祝贺.机械制造专业形位公差综合测量实验设备的研制[J].机电工程,2012,29(1):42-45.