立式节能抽油机的智能控制系统

徐春明

(武汉科技大学机械自动化学院,湖北武汉430081)

0 引言

我国的油田不像中东的油田那样有很强的自喷能力,多为低渗透的低能、低产油田,大部分油田要靠注水压油入井,再用抽油机把油从地层中提升上来,以水换油或者以电换油是我国油田的现实。因而,电费在我国的石油开采成本中占了相当大的比例,所以,石油行业十分重视节约电能。目前,我国抽油机的保有量在10万台以上,电动机装机总容量在3 500 MW,每年耗电量逾百亿。抽油机的运行效率特别低,在我国平均效率为25.96%,而国外平均水平为30.05%,年节能潜力可达几十亿。除了抽油机之外,油田还有大量的注水泵、输油泵和潜油泵等设备,总耗电量超过油田总用电量的80%,可见,石油行业是推广“电机系统节能”的重点行业[1]。

抽油机节能包括节能型抽油机和抽油机节能电控装置的研制与推广两个方面,对该两大技术的研究方兴未艾,本研究主要侧重于抽油机自适应变频调速和自动进行故障诊断的智能电控系统的研制。

1 两种抽油机的性能比较

作为上百年来一直使用传统抽油设备游梁式抽油机(其典型结构如图1所示)存在如下缺点:

图1 游梁式抽油机

(1)电动机大功率启动,小功率运转,造成“大马拉小车”的状况,因而浪费了大量的电能;

(2)冲次的调整困难,不能实现上、下行程速比的变化,因而也造成大量电能的浪费;

(3)冲程量小且调整困难,从而限制产油率;

(4)对于游梁的材料性能要求高,从而提高了整台设备的成本;

(5)减速器更换频繁,造成物资浪费。

虽然几十年来从节约能源的角度对于游梁式抽油机的机械结构做出很多的改进,例如调整平衡配重、增加双驴头结构等方式,但仍然不能从根本上解决上述缺陷。

立式节能抽油机结构如图2所示,其为解决游梁式抽油机一些缺陷提供了可能,但要做到具体实现则必需有配套的节能智能控制系统。

本研究主要针对立式抽油机的运行控制而设,该控制系统通过选用西门子PLC作为核心控制器去控制变频器,通过改变电动机的运转频率,实时计算抽油机的应该运行的速度,通过计算上、下冲程的时间控制变频器的输出电源的频率和电压,实现电动机的无级调速控制,并做到运行转矩的适配。该立式抽油机智能控制系统将实现的特点如下:

(1)安排抽油井工作制度,定时启动、停止,实现电机的软启动,对电网无冲击[2]。

图2 立式抽油机

(2)动态调节抽油机的冲程频次。随着油井的由浅入深的抽取,井下油量的减少,必然会出现泵的充满度不足、泵效下降的情况。当油井的供液能力小于抽油泵的排量时,就可能造成泵抽空和液击。防止液击的有效方法之一是减慢泵速以提高泵充满度。通过变频调速技术降低电机转速减少抽取频次,不仅减小了电机功率,而且提高了泵的充满度,提高了泵效,增加了原油产量。

(3)动态调节抽油机上、下行程速度。采用自适应智能化变频调速技术,除了可以动态改变抽油机的冲程频次之外,还可以根据实际需要分别调整每一冲程的上下行程速度,使抽油机工作在最佳运行状态,在每一冲程中,适当降低下行程的速度,可以提高原油在泵内的充满度,而适当提高上行程的速度,则可以减少在提升中的漏失系数,有效提高单位时间内原油的产量,同时通过动态调速,也可以节省电能的消耗。

(4)自动进行故障诊断,可来电自启,同时具有自启前和故障后的报警功能,必要时自动停止抽油或实行自动间抽。在智能控制系统中,采用检测电动机的功率来实现抽油机的闭环自动控制。

(5)该控制系统引进了智能芯片PLC,西门子公司为该系列PLC提供了成熟的网络接口模块,所以可以将该系统与工控网或inter网接口以实现远程监控[3-4];

(6)系统结构运行平稳不会出现较大的冲击振动,对整个机械系统钢结构材料的性能要求低;

(7)由于系统运行平稳,可以极大地提高减速器的无故障运行时间。

2 控制系统的性能评价

评价异步电动机的起动性能,重要的指标是起动电流和起动转矩的大小,对这两项指标的要求是:起动转矩足够大、起动电流不要太大。抽油机的启动都通常为带载启动,启动时,接通电源,n=0,s=1,转子导体切割磁力线速度很大,转子感应电势增大,转子电流就增大,定子电流也随之增大,频繁起动时造成热量积累,使电机过热大电流使电网电压降低,影响邻近负载的工作。异步电动机的电磁转矩[5]为:

由异步电动机的电磁转公式可知:接通电源时起动电流大,起动转矩小,一般中小型鼠笼式电机起动电流为额定电流的5~7倍。

常规游梁式抽油机多采用星—三角降压起动方法启动,启动时定子三相绕组被接成星形,各相绕组所承受的相电压等于线电压UN的;待转速基本稳定时,再将三相绕组接成三角形,各相绕组承受的电压是线电压UN,降压起动时的电流为直接起动时的。虽然该方式可以在一定程度上可以降低起动电流,但因[6]:

当电源频率、极数为恒定值时,同步转速恒定,所以电磁转矩更小,该方式只适用于正常运行时定子绕组为三角形接法的异步电动机,且Y-D换接启动只适合于空载或轻载起动场合。所以常规游梁式抽油机在采用星-三角降压起动方法启动时抽油机为克服大的起动转矩,所采用的电动机远远大于实际所需功率,工作时电动机利用率一般为20%~30%,最高不会超过50%,电动机常处于轻载状态,造成资源浪费。抽油机工作情况的连续变化取决于地下的状态,若始终处于工频运行,也会造成电能浪费。

该自适应智能控制系统核心技术是三相交流电机的变频调速技术。当电源的频率改变时同步转速与频率成正比变化,电动机转子转速也随之而变,改变电源频率可以平滑的调节异步电动机的转速,实现无级调速。又根据式(1),当同步转速很小时,很小的转子电流也可以输出大的电磁转矩,所以异步电动机有着极良好的起动性能,实现异步电动机的功率适配,提高了能源的利用率。变频技术的应用不仅能够通过调频来降低电动机转速进而达到降低有功功率的目的,使普通电动机达到调速电动机的功效,而且由于电流减小(因为根据功率P=UI,电压不变,电流I减小功率降低),降低了无功损耗,改善了电动机的工况,从而解决了一系列的现场应用问题[7]。

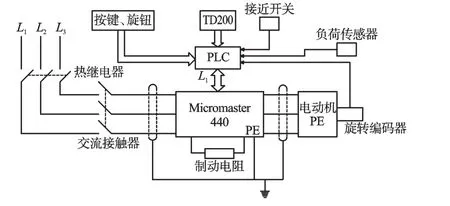

立式抽油机的电气控制结构图如图3所示。该电气控制系统中的主控部分为核心控制器西门子PLC(CPU224XP 230 VAC/24 VDC/继电器输出,22 KB存储空间,14输入,10输出,2集成模拟量输入,1集成模拟量输出)[8-9]与Micromaster 440变频器(30 kW/62 A)交换信息,性能参数如表1和表2所示。

图3 立式抽油机的电气控制结构图

表1 PLC(CPU224XP)

表2 Micromaster 440变频器

PLC输出0~10 V的电压给变频器,变频器按照线性V/f控制特性,由模拟电位计控制供给电动机电源频率从0~50 Hz变化,从而控制电动机运转速度的变化,同时PLC输出0或10 V的触发脉冲给变频器以控制电动机的正、反转[10]。变频器相应地向PLC反馈电动机的运行电流电压及运行功率情况。

对于电动机频繁正、反转所采取的制动方式为发电反馈制动。当电机的运行频率高于变频器的指令频率,这时电机就处于再生(即发电)状态,由于通用变频器的变流部一般均为不可控整流,其产生的能量不能回馈给电网,只能对变频器的直流部电容器充电,制动电阻的作用就是将这部分能量消耗在制动电阻上,使直流母线电压保持在正常值。由于再生时产生和转矩方向与电动转矩相反,起的是制动作用,这个状态又叫再生制动状态,这个电阻就叫制动电阻。该控制系统的制动电阻采用的是西门子4BD22-2EA0型15 Ω的电阻。该机械结构系统在变频器停止供电后,系统本身有极强的阻尼作用,所以消耗在制动电阻上的电能微小。

3 控制系统的实现

该系统为按配重的位置与给定值偏差调节的闭环控制系统,无论是干扰的作用,还是系统结构参数的变化,只要配重经过接近开关控制系统参数自动初始化,达到消除累计误差的目的[11]。其控制系统运行流程图如图4所示。

图4 控制系统运行流程图

当系统上电以后,通过TD200中文版文本显示器设置最大冲程量、冲次、行程速度等参数;先假定感应磁铁在接近开关的上方,按上行启动按钮,PLC向变频器输送0~10 V速度触发电压,同时送正转触发电压0 V,抽油杆上行抽油机开始抽油;若采样到涡流式直流三线接近开关的采样脉冲信号,则开始对旋转编码器输入的脉冲数进行计数;当计数值等于设定值时,速度触发端脚输出0 V电压,则电动机的运行频率为0 Hz,电机处于再生制动状态,直到电机停止转动,此时丝杠的上升行程为立式抽油机的上冲程。

接着PLC向变频器输送0~10 V速度触发电压,同时送反转触发电压10 V,抽油杆下行;若采样到涡流式直流三线接近开关的采样脉冲信号,则开始对旋转编码器输入的脉冲数进行计数;当计数值等于设定值时,速度触发端脚输出0 V电压,则电动机的运行频率为0 Hz,电机处于再生制动状态,直到电机停止转动,此时丝杠的下降行程为立式抽油机的下冲程。

在抽油机的运行过程中,负荷传感器始终向PLC传送负荷信号,考虑到油井的粘度大小不同,经转换可通过TD200显示当前的抽油量。

另外,在图2中,接近开关装在离上行位开关比较近的位置。旋转编码器检测的行程越长,误差越大,而该控制系统要保证抽油杆在起动抽油时能够尽量从抽油泵的最低点开始,而回程时又不至于冲撞泵底,所以笔者将接近开关如此安装。

4 结束语

本研究的实际意义主要是在石油行业推广“电机系统节能”智能装置的使用,以现代电力电子技术的发展为基础,立式抽油机从很多方面都体现了高效、节能的特点,而且立式抽油机所采用成熟的核心控制器西门子PLC也提供了实现远程监控的配套模块,从而可以方便地建立起工业以太网自动控制体系。

但立式抽油机也还有需要改进的部分,控制系统所采用的变频装置为通用变频器,该产品的成本目前较高,立式抽油机专用变频装置的研制提上了日程,只有专用变频装置出现,才能更好地体现立式抽油机的优越性能,也才能最终代替游梁式抽油机。

(

):

[1]徐甫荣,赵锡生.抽油机节能电控装置综述[D].西安:国家电力公司热工研究院,2002.

[2]曲刚,孙永兴.抽油机智能化变频控制系统的应用[J].陕西师范大学学报:自然科学版,2005(s1):33-36.

[3]SIEMENS.SIMATIC S7—200可编程序控制器系统手册[M].SIEMENS,2005.

[4]SIEMENS.西门子通用变频器[M].SIEMENS,2005.

[5]辜承林.电机学[M].武汉:华中科技大学出版社,2001.

[6]陈坚.交流电机数学模型及调速系统[M].北京:国防工业出版社,1989.

[7]李志,赵国相.变频技术在抽油技术中的应用[J].石油矿场机械,2005,34(2):90-91.

[8]陈金华.可编程序控制器(PLC)应用技术[M].北京:电子工业出版社,1995.

[9]徐亮,李作武,钟顺金.基于PLC的冲压力控制系统[J].兵工自动化,2013,32(4):64-66.

[10]张登山,肖芳.西门子通用变频器应用实例手册[M].北京:西门子标准传动部,2002.

[11]OGATA K.现代控制工程[M].4版.卢伯英,于海勋,等,译.北京:电子工业出版社,2003.