赤铁矿石深度还原熟料高效分选工艺试验

李艳军 袁 帅

(东北大学资源与土木工程学院,辽宁沈阳110004)

目前,我国贫细杂难选铁矿石储量巨大,采用传统选矿工艺,难选铁矿石不能被利用或虽能被利用但利用率较低[1-5]。通过采用深度还原工艺处理,嵌布粒度细的赤铁矿等难选铁矿石可得到有效还原,但此类矿石的深度还原熟料中铁产物的粒度相对较细[6-9],致使后续的选别困难[10],因此还原熟料需要一定的磨矿使金属铁颗粒与其他物料分离,不同的磨矿细度对分选指标影响很大。适宜的磨矿细度既能保证有用矿物较完全解离,又不至于造成过粉碎而恶化选别效果[11]。为了进一步确定还原熟料的高效分选工艺,进行了深度还原熟料的分选条件试验研究。

1 矿石性质

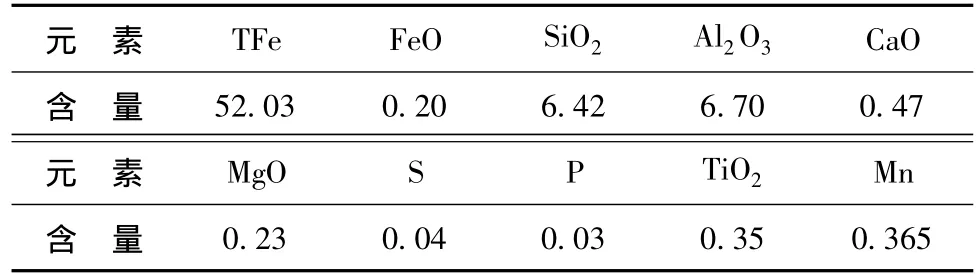

试验矿样为赤铁矿石,取自某大型矿山,矿石的化学多元素分析结果见表1,矿物组成分析结果见表2。

表1 铁矿石化学多元素分析结果Table1 M ain chem ical composition analysis of iron ore %

表2 矿石矿物组成分析结果Table2 Main m ineral composition analysis of the ore%

表1表明,矿石全铁品位为52.03%,矿石中有用铁矿物以Fe2O3为主,磁性铁(FeO)含量低。该矿石中铝和硅元素的含量比较高,说明矿石中除石英外,可能有一定量的铝硅酸盐脉石矿物。表2表明,金属矿物主要为赤铁矿,其次为针铁矿,非金属矿物主要为石英,其次为黑云母。有少量的铁存在于黑云母等硅酸盐晶体结构中,采用常规的选矿方法不能加以回收和利用。此外,铁物相分析结果表明,此矿石中约有93.6%的铁存在于赤铁矿中,另约6.4%的铁存在于针铁矿中。

2 试验结果与讨论

2.1 分选工艺流程探索性试验

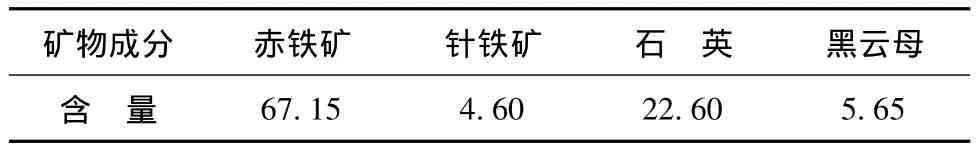

通过该铁矿石深度还原的单因素条件试验[8],确定较适宜的深度还原条件见表3。

表3 适宜深度还原条件Table3 Optimal conditions for deep reduction

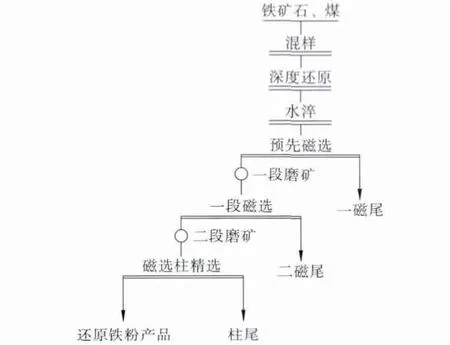

在表3深度还原条件下,针对2种不同的工艺流程进行还原产物高效分选探索性试验研究,为选择适宜的分选流程提供依据。试验工艺流程见图1。

图1 高效分选探索性试验工艺流程Fig.1 Process of exp loratory high efficient separation technology

探索性试验Ⅰ:在还原时间50 min、料层厚度30 mm、配煤过剩倍数2.0、矿石粒度-2.0 mm和还原煤粒度-2.0 mm的条件下,选取不同的还原温度1200℃和1250℃进行探索性试验。预先磁选和一段磁选都选用220 mm×110 mm的弱磁选机,磁选柱精选选用100 mm的磁选柱,一段磨矿和二段磨矿均采用240 mm×90 mm的锥形球磨机。还原后熟料的金属化率达到了90%以上,已满足了深度还原熟料产品的金属化率要求。选取还原温度1200℃,磁选柱精选水流量90 mL/s和还原温度1250℃,磁选柱精选水流量110 mL/s 2条件下进行探索性试验Ⅰ。试验工艺流程如图1所示,其中一段磨矿时间为10 min,二段磨矿时间为40 min,预先磁选和一段磁选磁场强度为115 kA/m,磁选柱精选磁场强度7.3 kA/m。试验结果如表4所示。

表4 分选工艺探索性试验Ⅰ试验结果Table4 The result of exp loratory high efficient separation technologyⅠ

表4中的试验结果表明,在较大的精选水流量下,铁品位有所增加,但铁回收率大幅度降低。这主要因为在此分选工艺流程中一段和二段的磨矿产品粒度较小,导致磁选过程中部分较细粒级的铁粉产品进入到磁选尾矿中,使最终深度还原铁粉产品中铁的回收率较低。因此应适当地缩短磨矿时间,以保证高效分选过程中深度还原铁粉产品的铁回收率达标。

探索性试验Ⅱ:通过分析探索性试验I的试验结果,将一段和二段磨矿的磨矿时间分别缩短至3.5 min和20 min,以期适当地增加磨矿产品粒度,并在磁选过程中将精选过程的水流量适当降低。精选水流量低于70 mL/s无法获得品位合格的精矿,故选择精选水流量70mL/s条件下,进行深度还原后熟料的高效分选探索性试验的研究。深度还原高效分选探索性试验Ⅱ的试验结果见表5。

由表5可见,在缩短磨矿时间和减少磁选柱精选水流量的条件下,利用图1所示的工艺流程可以获得性能相对较好的深度还原铁粉产品,此时深度还原铁粉产品的品位和回收率分别为84.89%和90.63%。结合生产实际,较短的磨矿时间和较低的精选水流量可以有效地降低分选过程的生产成本。因此高效分选探索性试验所采用的阶段磨矿阶段选别工艺流程可作为此种铁矿石深度还原熟料高效分选的流程。

表5 分选工艺探索性试验Ⅱ试验结果Table5 The result of exploratory high efficient separation technologyⅡ

2.2 预选磁选试验研究

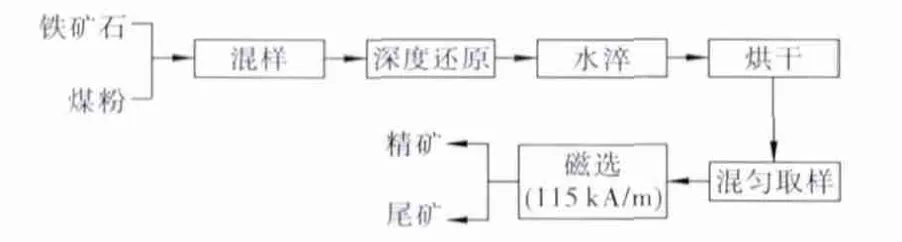

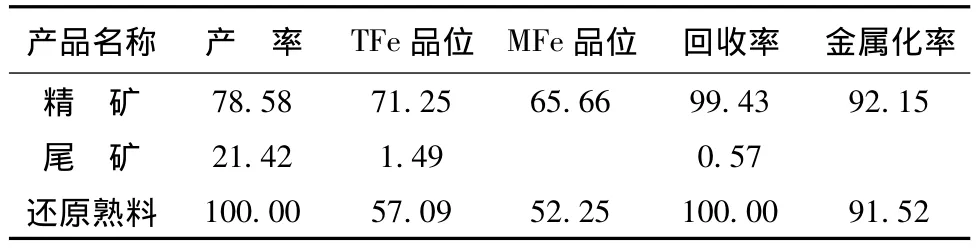

在表3所示的适宜深度还原条件下,在单向加热炉(50 kW)中对与还原剂均匀混合的10 kg铁矿石进行深度还原,以辽宁松树沟洗精煤为还原剂,该洗精煤固定碳含量较高,挥发分和灰分含量比较低,有害杂质含量低,属于品质比较好的还原剂。还原熟料经水淬后,采用型号为220 mm×110 mm和磁场强度为115 kA/m的磁选机进行磁选以期脱除过剩的还原剂。磁选所得精矿和尾矿产品经过烘干、称重和取样化验,同时,精矿经过混匀、缩分和取样,以备高效分选过程最佳磨矿条件和磁选条件的选取试验使用。该矿石的预选工艺流程如图2所示。主要试验结果如表6所示。

图2 预选试验工艺流程Fig.2 The process of pre-separation technology

表6 预选磁选试验结果Tab le 6 The resu lt of prem agnetic separation technology %

表6所示的试验结果表明,还原熟料经过预先磁选后,基本除去了还原熟料中未反应的还原剂。预选后所得精矿产品中铁回收率较高,但铁品位相对较低,进一步进行一段磨矿—磁选试验研究,以期提高磁选精矿的产品性能。

2.3 一段磨矿细度条件试验

将缩分、取样后所得的预选精矿分别细磨到-0.074 mm占11.00%、16.29%、21.61%、31.16%,并采用型号为220mm×110 mm和磁场强度为115 kA/m的磁选机,对4种细磨产品进行磁选试验。一段细磨条件磁选试验结果见图3。

图3 一段磨矿细度条件试验结果Fig.3 Test result at different first-stage grinding fineness

图3所示试验结果表明,随着磨矿细度变细,还原铁粉产品的回收率和金属化率缓慢减小。当一段磨矿细度由-0.074 mm占11.00%变化到-0.074 mm占16.29%,一段磨矿细度条件试验中精矿产品的全铁品位变细,当磨矿细度继续变细,精矿产品中全铁品位基本保持恒定,稳定在69%左右。在一段磨矿—磁选后所得精矿产品中铁回收率较高,但铁品位相对较低,应进行二段磨矿—精选,以期提高最终深度还原铁粉的铁品位。一段磨矿的适宜细度为-0.074 mm占11%。

2.4 二段磨矿细度条件试验

在一段磨矿细度为-0.074 mm占11%的条件下所获得的磨矿产品进行磁选分离后,所得产品作为二段磨矿—精选的给料。将一段磨矿—磁选试验所得精矿经混匀、缩分和取样后,分别细磨到-0.074 mm占26.95%、58.57%、77.00%和93.00%。并采用型号为100 mm的磁选柱精选,磁场强度为7.3 kA/m,水流量为70 mL/s,对以上4种细磨产品进行精选试验研究,二段磨矿条件试验的结果见图4。

图4 二段磨矿细度试验结果Fig.4 Test result at different second grinding fineness

从图4试验结果可以看出,随着磨矿细度减小,还原铁粉产品的铁回收率减小,而铁品位逐渐提高,这主要是因为随着磨矿产品粒度减小,铁的单体解离度增大,绝大多数与脉石成分相胶结的铁产品被解离出来,导致精矿产品中铁品位提高。随着磨矿产品粒度的减小,解离出来的铁产品粒度较细,在精选过程中极易随着冲洗水溢流到尾矿中,从而导致精矿产品的回收率降低。精矿的金属化率变化较大,理论上随着磨矿细度的减小铁产品的金属化率应逐渐增加,当磨矿细度低于80%时,基本符合这一规律,但实际操作过程中,随着粒度的减小,铁产品的比表面积增大,导致较细的产品在空气中加热烘干过程中极易被空气中的氧所氧化,因此,在试验过程中,粒度较细铁产品的金属化率不升反降。

当二段磨矿细度为-0.074 mm占77%~93%时,二段磁选精矿产品的指标可以达到深度还原铁粉产品要求(铁品位大于85%)。当磨矿细度为77%时,铁品位、铁回收率和金属化率分别为85.67%、 88.88%和85.63%;当磨矿细度为93%时,铁品位和铁回收率分别为87.3%和83.08%。因此,确定较为适宜的二段磁选细度为-0.074 mm占77%~93%,在此条件下,可以获得合格的深度还原铁粉产品。并在此基础上,进行下一步选取适宜精选磁场强度的试验研究,以期优化分选工艺条件得到性能指标更好的深度还原铁粉产品。

2.5 精选磁场强度条件试验研究

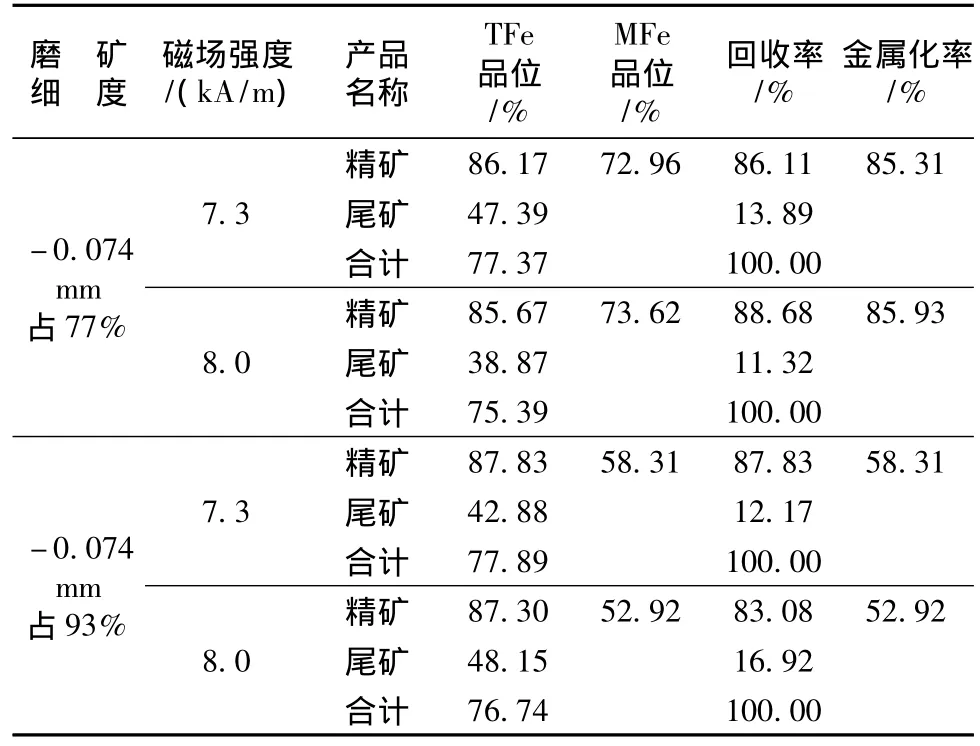

将一段磁选精矿样,分别细磨到-0.074 mm占77%和93%。具有相同细度的磨矿产品分别在磁场强度为7.3 kA/m和8.0 kA/m,水流量为70 mL/s的条件下进行精选试验,其主要试验结果见表7。

表7 精选磁场强度条件试验结果Table7 Test result at differentmagnetic field intensity for concentration

表7所示试验结果表明,当磨矿细度-0.074 mm占77%和93%时,随着磁场强度的增大,精矿铁品位和回收率增大。当磨矿细度相同时,随着磁场强度的增大,精矿中铁品位有所下降,而铁的回收率则提高幅度较大。当磨矿细度为-0.074 mm占93%时,在样品烘干过程中,金属铁氧化速度相对较快,故金属铁含量大幅度降低,进而导致-0.074 mm精矿中金属化率明显降低。

当电磁精选磁场强度为7.3 kA/m,磨矿细度为-0.074 mm占77%或93%时,均可获得合格的深度还原铁粉产品,其中,当磨矿细度-0.074 mm占77%时,深度还原铁粉产品的铁品位和铁的回收率分别为86.17%和86.11%。当磨矿细度为-0.074mm占93%时,深度还原铁粉产品的铁品位和铁回收率相对较高,其值均为87.83%。

3 结论

(1)还原熟料经磨矿—磁选试验研究,确定了适宜的磨矿粒度和磁选工艺流程。阶段磨矿阶段选别工艺流程可作为细粒赤铁矿石深度还原熟料高效分选的流程。

(2)预先选别可以有效脱除还原熟料中过剩的还原剂,并使金属铁颗粒和磁性铁矿物得到有效富集。在适宜的磨矿粒度下,采用电磁精选机进行精选可充分抛除夹杂在铁颗粒之间的脉石。

(3)在一段磨矿磨矿细度为 -0.074 mm占11%,二段磨矿磨矿细度为-0.074 mm占77%或93%时,电磁精选磁场强度为7.3 kA/m条件下分选深度还原熟料,均可获得性能优异的深度还原铁粉产品。

[1] 孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):12-13.

Sun Bingquan.Progress in China's beneficiation technology for complex refractory iron ore[J].Metal Mine,2006(3):12-13.

[2] 韩跃新,袁致涛,李艳军,等.我国金属矿山选矿技术进展及发展方向[J].金属矿山,2006(1):34-40.

Han Yuexin,Yuan Zhitao,Li Yanjun,etal.Advances inmineral processing technology of China'smetallic mine and its development orientation[J].Metal Mine,2006(1):34-40.

[3] 袁致涛,韩跃新,李艳军,等.铁矿选矿技术进展及发展方向[J].有色矿冶,2006(5):10-13.

Yuan Zhitao,Han Yuexin,Li Yanjun,et al.Development orientation of China's refractory ore resource utilization[J].Non-Ferrous Mining and Metallurgy,2006(5):10-13.

[4] 张泾生.我国铁矿资源开发利用现状及发展趋势[J].钢铁,2007(2):1-6.

Zhang Jingsheng.Status and trend of exploitation and utilization of iron ore resources in China[J].Iron and Steel,2007(2):1-6.

[5] 陈 雯.贫细杂难选铁矿石选矿技术进展[J].金属矿山,2010 (5):55-59.

Chen Wen.Technological progress in processing low-grade finegrained complicated refractory iron ores[J].Metal Mine,2010(5): 55-59.

[6] 韩跃新,李艳军,刘 杰,等.难选铁矿石深度还原—高效分选技术[J].金属矿山,2011(11):1-4.

Han Yuexin,Li Yanjun,Liu Jie,et al.Deep reduction-efficent separation technology applied to refractory iron ore[J].Metal Mine,2011(11):1-4.

[7] 韩跃新,孙永升,高 鹏,等.高磷鲕状赤铁矿开发利用现状及发展趋势[J].金属矿山,2012(3):1-5.

Han Yuexin,Sun Yongsheng,Gao Peng,et al.Exploitation situation and development trend of high phosphorus oolitic hematite[J].Metal Mine,2012(3):1-5.

[8] 李艳军,韩跃新,朱一民,等.临江羚羊铁矿石深度还原试验研究[J].东北大学学报:自然科学版,2012,33(1):137~140.

Li Yanjun,Han Yuexin,Zhu Yimin,etal.Deep reduction testsof antelope Iron ore in Linjiang area[J].Journal of Northeastern Univer-sity:Natural Science,2012,33(1):137-140.

[9] 林 海,许晓芳,董颖博,等.深度还原—弱磁选回收稀土尾矿中铁的试验研究[J].东北大学学报:自然科学版,2013,34(7): 1039-1044.

Lin Hai,Xu Xiaofang,Dong Yingbo,et al.Test research on recovery of iron from rare earth tailings by depth reduction-roasting low intensitymagnetic separation[J].Journal of Northeastern University:Natural Science,2013,34(7):1039-1044.

[10] Yuan Z F,Wang X Q,Xu C,etal.A new process for comprehensive utilization of complex titania ore[J].Minerals Engineering,2006,19(9):975-978.

[11] 章晓林,徐 翔,魏志聪.磨矿细度对钛铁矿浮选指标的影响[J].昆明冶金高等专科学校学报,2010,26(5):6~9.

Zhang Xiaolin,Xu Xiang,Wei Zhicong.Effect of grinding fineness on ilmenite floatation[J].Journal of Kunming Metallurgy College,2010,26(5):6-9.