催化裂化装置的抑焦阻垢运行优化

李 群,王春柱

(1.中国石化武汉分公司武汉石化厂联合二车间,武汉430082;2.金浦新材料股份有限公司,南京210047)

武汉石化分公司Ⅰ催化裂化装置(简称Ⅰ催化装置)始建于1975年,原为加工能力60×104t/a的蜡油催化裂化;1987年引进Stone & Webster公司的技术,改造为加工能力100×104t/a高低并列两段再生的重油催化裂化装置,此后,对下游各系统进行了相应的扩能改造。装置主要由反应再生器、分馏、吸收稳定、脱硫、脱硫醇和两机单元组成,以减压蜡油、焦化蜡油和减压渣油为原料,生产出液化气、汽油、柴油和油浆等产品。

随着原油质量的变重变差,石油加工条件也变得更为苛刻,石油加工设备和管道的结垢问题日益突出。作为主要二次加工装置的催化所用原料也变得越来越复杂,油浆中芳烃、稠环芳烃含量增加,致使掺炼重油的FCC装置结焦和积垢现象严重,催化裂化设备表面上沉积的由碳氢组分构成的垢物,不仅增加热阻,降低传热效率,而且粘附在管道、容器表面,粘阻滤网、旋塞和挡板,引起流道变窄,导致动力消耗增加,甚至造成非计划停车,使生产造成严重损失。换热器清洗频繁,装置运行周期明显缩短,能耗增加,处理量降低,轻油收率减少,经济效益明显下降,因此,FCC装置油浆系统结焦和积垢问题已成为制约FCC装置长周期运行的主要问题。为此,国内外进行了广泛的研究,提出了一系列减少结垢的方法,如改变操作条件,改进设备,在加工设备和管道时对其内表面进行化学钝化处理等。但是这些方法都有局限性,未能从根本上抑制结垢的产生。随着对结垢研究的深入,开发出了抑制结垢的阻垢剂,用阻垢剂来抑制石油加工设备和管道结垢,此方法简便、有效、经济,在国内外得到了广泛的应用。

1 油浆系统概况

Ⅰ催化装置2013年2月19日出现油浆下返堵塞现象。通过调整旋分器入口线速,降低轻柴油干点,将部分柴油压入油浆系统,降低油浆的黏度,加大油浆外甩。为了在下返流量较低的情况下控制塔底温度,还通过冲洗油注入油浆循环线的方式降低油浆返回温度。

为了维持生产,装置除了操作上采取以上措施外,还紧急使用NS-130油浆阻垢剂,改善了油浆系统的结焦状况。

2 NS-130油浆阻垢剂的使用情况

2.1 结垢原因

无机垢的形成原因有2个:一是催化剂杂质颗粒的沉积;二是盐类的析出。其主要受油料性质和流速的影响。

有机垢的形成比较复杂,一般是由氧引发的聚合反应,以及多环烃类、胶质、沥青质的脱氢缩合反应形成的。氧可以引发自由基,从而发生氧化链反应,使油浆中的烯烃发生聚合,油浆中的金属离子又能加速链增长反应。

同时油浆中的多环芳烃、胶质、沥青质在催化裂化油浆系统较高的温度下,在油浆中的过度金属的催化作用下发生脱氢缩合反应,生产焦炭,吸附在设备表面。

有机垢与无机垢的形成是相互促进的,有些无机垢对有机聚合物的形成起到不可忽视的催化作用。而有机聚合物具有黏附性,能加速无机垢颗粒的沉积聚集。

2.2 油浆阻垢剂的作用机理

NS-130阻垢剂是由分散剂聚异丁烯丁二酰亚胺及抗氧剂、清净剂、金属钝化剂、防腐剂等组分配置而成。

NS-130阻垢剂不仅具有良好的增溶分散作用,使小垢粒增溶于油浆,不至于聚集长大、沉积;具有阻断自由基聚合反应的能力,能与有关反应中间体形成惰性分子,从而阻止聚合反应的发生;具有钝化金属的功能,使金属及其化合物失去对自由基聚合反应的催化作用;能在金属表面形成一层保护膜,防止积垢在其表面形成;并且还具有供氢剂,可有效抑制烯烃或芳烃的脱氢成胶倾向,从而达到抑焦阻垢的目的。

新型的NS-130阻垢剂具有:油溶性好、黏度小、易流动、便于使用;不含金属元素,对后序加工工艺和产品性质不会产生不良的影响,在使用温度下不易分解等优点。

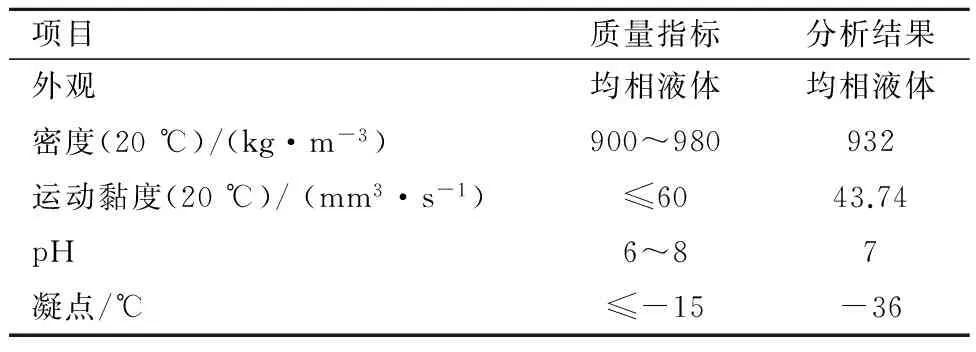

表1 NS-130油浆阻垢剂质量指标

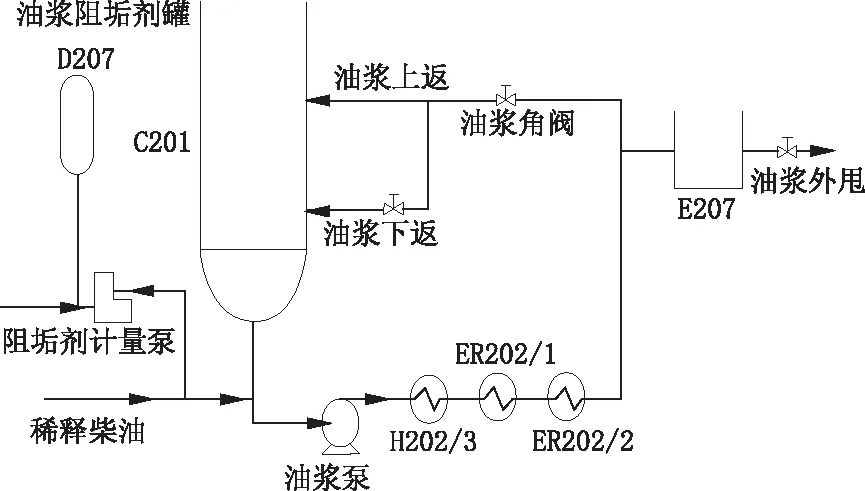

3.3 油浆阻垢剂的注入流程

Ⅰ催化装置分馏塔流程为油浆自分馏塔底进油浆泵后出来分2路。一路经油浆蒸汽发生器产生1.0 MPa蒸汽后,分2部分循环返回分馏塔油浆上、下返回口,控制一层温度和塔底温度;另一路经水箱冷却后外甩。

装置在开工状态下临时增加了加注油浆阻垢剂流程。

Ⅰ催化装置将原配制缓蚀剂的D207/1改为油浆阻垢剂储罐,并将缓蚀剂泵临时改造为阻垢剂泵,泵出口增加至分馏塔油浆抽出口吹扫蒸汽排凝的流程,另外增加油浆阻垢剂稀释柴油流程。装置停工后我们准备将加注口改至油浆返塔线上,以减少阻垢剂的损失,最大效益地发挥阻垢剂的作用。

具体加注流程见图1。

图1 油浆阻垢剂加注流程

3.3 油浆阻垢剂的注入量

根据阻垢剂的阻垢机理以及阻垢剂的使用技术要求,循环油浆中阻垢剂的浓度在100×10-6左右能达到较好的使用效果。阻垢剂添加方法如下。

加剂速度:快速加入阶段:第1~45天,加注量7.5 kg/h;平衡加入阶段:从第46天起,加注量3.75 kg/h。

3 加剂效果评价分析

从2013年2月19日,Ⅰ催化装置开始持续出现分馏塔油浆下返量减小,塔底温不断上升的现象,通过开大下返手阀,效果不大,判断下返分布环可能存在堵塞现象。经多方顶油处理,效果不佳。因油浆下返塔流程不畅,同时油浆上返塔无阀门进行流量控制,导致油浆上返量过大,反应油气热量被携带至分馏塔底部,导致底温超标且分馏塔二层及以上塔盘热量不足。为维持操作,车间被迫不断降低油浆循环量。

油浆下返分布环不畅,导致分馏塔底温难以控制,塔底结焦倾向增加。为了解决油浆系统结焦现象,公司在Ⅰ催化装置加注油浆阻垢剂,确保油浆系统正常运行。Ⅰ催化装置油浆阻垢剂流程施工完成后,从2013年7月15日开始加注阻垢剂。

3.1 油浆循环量变化情况

分馏塔塔底油浆循环量主要根据分馏塔的进料负荷、过热油气携带的催化剂含量、过热油气带入分馏塔的热量来进行调节,确保油浆循环可以将反应油气中携带的固体催化剂洗涤下来,并能通过循环取热控制分馏塔底的气、液相温度。油浆系统结焦后,换热器及管线的流通面积减少,直接影响油浆循环量的正常调节。

装置使用油浆阻垢剂前,分馏塔的油浆下返出现堵塞现象,油浆下返流量最低只有40 t/h,分馏塔底超温。阻垢剂应用后,装置加工量及反应深度变化不大,但油浆下返塔流量逐步回升,最后回升到120 t/h的正产流量,说明油浆下返管线畅通,可以初步判定NS-13油浆阻垢剂在防止结焦方面起到了一定的作用。

3.2 油浆系统换热器运行情况

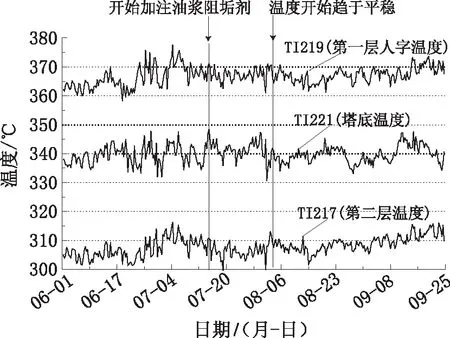

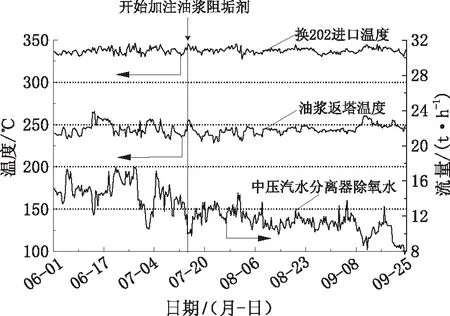

油浆阻垢剂应用前,油浆系统换热器结垢现象比较明显,循环油浆返塔温度调节不灵敏。油浆阻垢剂应用后,各换热器换热温差均有所提高,油浆蒸发器的产汽量增加1.2 t/h。油浆阻垢剂加放前后运行情况见图2、图3和图4。

图2 分馏塔底温度趋势(TI217-第2层温度,TI219-第1层人字板温度,TI221-塔底温度)

从图2的趋势来看,加注油浆阻垢剂19天后,分馏塔的一、二层温度及塔底温度变化趋势波动幅度逐渐减小。从图3温度趋势可以看出,加注油浆阻垢剂后,油浆系统的产汽量波动逐渐减小,油浆循环温度趋于平稳。

图3 油浆系统温度趋势

由此说明油浆系统结垢现象逐步缓解,油浆系统循环正常,循环量逐步恢复到正常流量,油浆换热器运行正常。

3.3 油浆质量变化情况

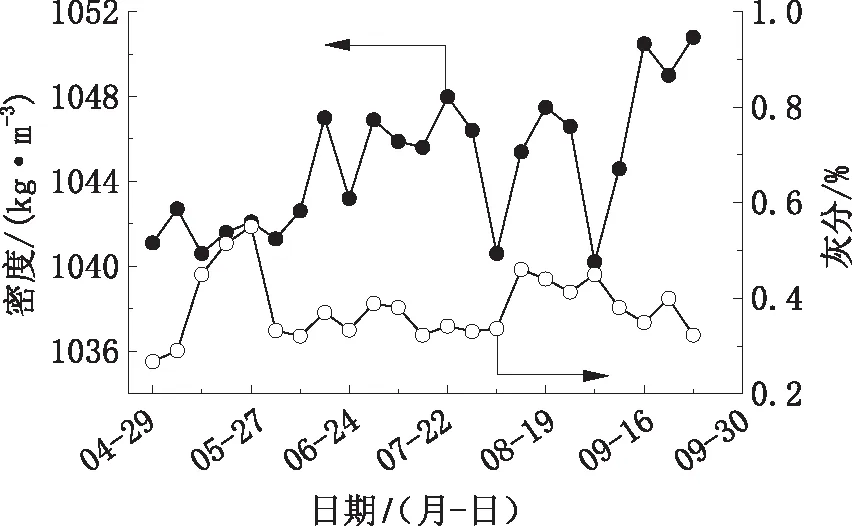

由图4可以看出,新型油浆阻垢剂应用前后,油浆灰分及密度变化不大,其分析数据都维持在正常的要求指标内,因此新型NS-130油浆阻垢剂对油浆的质量影响不大。

图4 油浆阻垢剂应用前、后油浆性质变化趋势

4 结论及建议

1)为了减少催化裂化油浆系统设备的积垢,最经济有效的办法是在原料油品中添加微量高效的阻垢剂,这不仅能抑制油垢的生成,且不需停车加入,并且对整个系统均起作用。

2)从近期使用的效果看,新型NS-130油浆阻垢剂有良好的抑制油浆系统结垢的作用。

3)新型油浆阻垢剂的注入量应视塔底温度、油浆固含量、油浆密度而定;随着塔底温度升高、油浆固含量上升和油浆密度的增加应适当增大阻垢剂加入量。

4)针对Ⅰ催化装置的使用情况,还需不断摸索优化,在保证不结焦条件下,合理降低新型油浆阻垢使用量。

[1]刘国梁,梁文坚.催化裂化油浆系统结垢研究[J].石油炼制与化工,1999,30(6):61-64.

[2]袁晓云,韦勇,赵飞.全减压渣油催化裂化分馏塔油浆系统结焦控制对策[J].炼油技术与工程,2009,39(8):25-27.