大口径三通管热模拔制成形新工艺研究

张志远 赵宝光 王欢

(郑州轻工业学院机电工程学院,河南 郑州 450002)

油气管网是能源输送的大动脉,近年来油气管道建设已进入了发展的高峰期,随着管道业的发展,三通管件趋于大口径、厚壁、高性能材质的发展方向[1]。我国西气东输工程中的钢管外径已达到1 219~1 422 mm,最大壁厚超过了50 mm,其工作压力、管径和壁厚显著提高[2]。

三通管是管道建设中用来改变管道方向、管径大小,进行管道分支、实现特殊连接等作用的管道配件,其成形工艺历来都是油气管道的关键技术[3]。它处于输送石油天然气管道的交接部位,一旦出现故障就会造成较大经济损失甚至重大事故。

目前三通管制造工艺有焊接、铸造和热挤压成形等。焊接三通管在使用过程中易产生应力集中,难以满足高压力的技术要求;铸造的大口径三通管需要后续机加工,工时长,材料浪费严重;热挤压成形三通管工时长,且能源消耗大。基于此,本文介绍了一种新的热模拔制成形大口径三通管技术,利用金属材料高温下成形能力提高的原理,用模具高温拔制成形三通管,克服了三通管传统加工工艺的缺点,生产效率高,材料利用率高,成形性能好。试验研究表明该工艺可行,值得大力推广应用。

1 三通管传统制造工艺

将金属熔炼成符合一定要求的液体并浇进三通形的铸型里,凝固后获得具有三通形状的毛坯,然后进行后续的机加工就得到了铸造三通管。铸造三通的优点是可以得到形状复杂、壁厚较厚的管件毛坯,但缺点也非常明显,铸造三通的质量不易保证,而且缺陷不易检查,在工程投产后常发生泄漏事故,所以不宜在石油、化工管道上采用。特别对于大口径厚壁三通管,体型较大,在加工时要切削掉很多的材料,耗材量大,生产成本高。

焊接三通管是在管坯上开马鞍形焊口后与支管直接焊接而成,具有制造方便、现场灵活性强等优点,但是三通管件焊接工艺比一般钢管焊接复杂,焊接面是在一个马鞍形的不规则空间曲面上,焊接质量难以保证。焊接三通最大的弱点是高应力区正好位于支管和母管连接的相贯线处的焊缝位置上,用在石油、天然气管道等高压运输线路上容易留下事故隐患。

将整个管坯加热到管材再结晶温度以上的某一适当温度后放入模具中,在压力机的作用下对管坯进行热挤压,管坯在径向力的作用下沿模腔几何形状产生塑性变形而形成三通支管,就制造出了热挤压三通管。热挤压三通由于没有焊缝,整体强度好,国外早已将挤压三通用于管道工程上,上世纪70 年代美国已制定了挤压三通的国家标准。我国在上世纪80 年代后开始研制挤压三通,现在国内已有许多厂家采用此工艺生产大口径三通管,热挤压工艺是现今我国制造大口径三通管的主要技术。阜新市压力容器管道公司的刘铜对这种直径补偿的大口径三通管成形工艺进行了研究,研制出两套立式模具和一套卧式模具,实现了用工艺方法增加热挤压三通支管高度,缩小三通相贯区内拐角处圆弧半径的目的,成功地制造出了符合技术要求的三通管[4]。

此外还有一种结合了拔制工艺的热挤压成形三通管的工艺,该热挤压工艺可以简单地分为4 步:制坯,选择合适的无缝钢管;压扁,管坯经整体加热压制成椭圆形;压包,将整个管坯加热到1 100 ℃左右,在压力机上压包;拉拔,在管坯鼓包上开预制孔,然后在液压机上用专用模具热拔成形三通管。

目前在国内对此工艺的报道较少,能查的资料也非常有限,其中能源部机械制造局的熊继蓉对该工艺进行了研究,介绍了整个工艺过程并对成形的三通管进行了应力检验[5]。机械科学研究总院的刘丽敏对大口径高级钢等径三通热挤压成形工艺过程中支管拉拔工序进行研究,通过数值模拟对拉拔道次和成形载荷进行分析,确定出合理的工艺参数,并通过实验对数值模拟结果进行了验证[6]。

热挤压三通管成形时,管坯金属保持连续流畅状态,支管的金属纤维只弯曲而没被剪断,整体强度高,由于是管坯材料的一体化成形,相贯线处的高应力区没有焊缝,从而消除了焊接三通可能带来的隐患。但是热挤压三通生产过程中需在加热炉里对管坯整体加热两次以上,故生产效率低,能源消耗大,且一套模具只能生产一种口径的三通管,形成一系列口径的三通管产品需要的模具多,生产成本高。

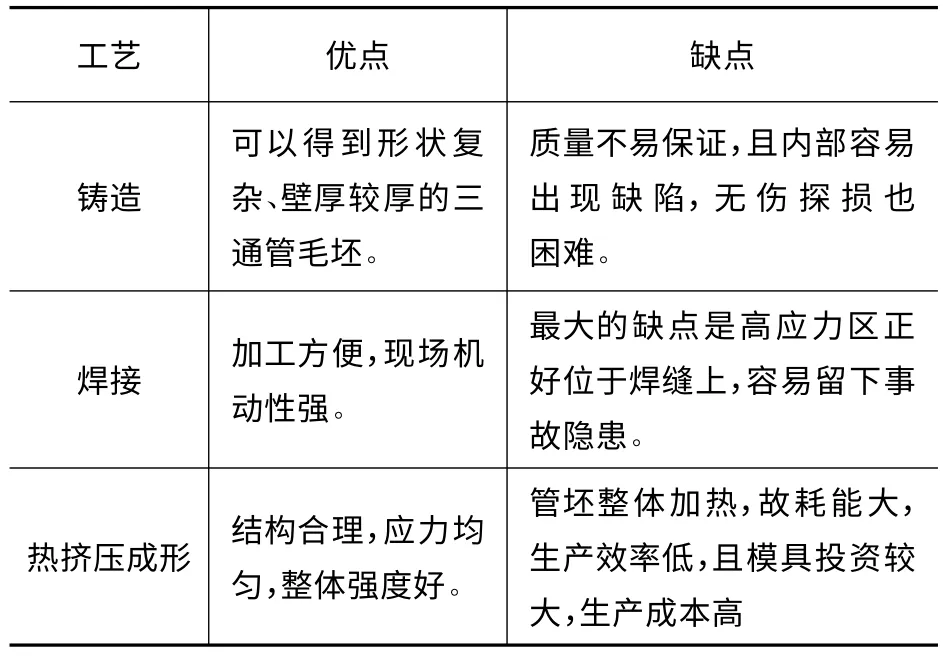

表1 现有三通管制造工艺的优缺点

综上所述,焊接、铸造和热挤压成形三通管工艺的优缺点如表1 所示,可知现有的三通管制造工艺都存在一定的问题,难以满足当今社会对大口径三通管的技术需求。

2 热拔成形三通管新工艺

热模拔制成形三通管工艺所用设备少,只需要1台立式液压机,1 套拔模,1 个便携式红外测温仪和1套加热装置。该工艺不需要热挤压工艺的上、下半模,且一种设备可用于不同管径的管件拔制。

2.1 热拔成形三通管工艺过程

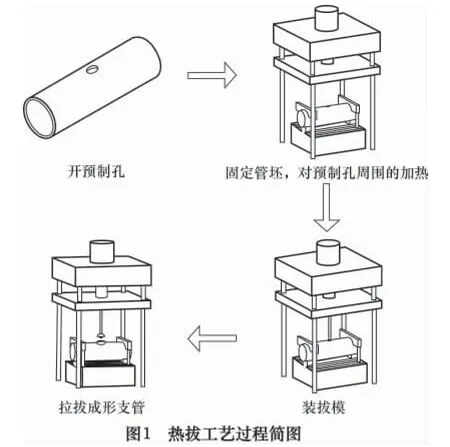

该新型热模拔制工艺如图1 所示,在管坯合适的位置上开计算出来的具体尺寸的预制孔,把其合理地固定在液压机工作台上后对预制孔周围加热,达到温度后迅速装上拔模,开动液压机拉拔成形三通支管。热模拔制工艺具体过程如下:

(1)根据拔制三通管的尺寸计算出拔制力,校核拔制设备——液压机的拉力。计算预制孔尺寸,在主管上开预制孔,对于碳钢采用气割开孔,打磨毛刺使椭圆形的预制孔边缘光滑,有助于支管的成形。合金钢则须采用机加工方法开孔,否则容易出现裂纹。开孔后把管坯合理地固定到液压机的工作台上,预制孔的中轴线应垂直于液压机工作台且拔模装上后应位于预制孔的中心处。

(2)对预制孔周围区域进行加热,要求加热均匀,加热面积适中。本文专门设计了一种自动化的加热装置,采用氧-天然气作为燃料,能对管件预制孔周围进行准确、均匀、高效的加热,同时采用便携式红外测温仪对温度进行密切监测。

(3)当温度达到1 100 ℃左右时,迅速在母管中放入拔模,并连接拉杆与拔模,拉杆与液压机连接,开动液压机,即可拔出拔模,形成支管凸缘。

考虑到金属材料的延伸率极限,一次拉拔成形易造成支管破裂,支管端部减薄率大等缺陷,且随着拉拔道次的增加,支管处金属的流动性增强,支管的壁厚减薄率变小,支管强度增大。另外从经济上考虑,随着拉拔道次的增加,拉拔力变小,使所用设备的吨位降低,减小投资成本,故一般三通管的拔制工艺需要2~3 次的拉拔过程。

2.2 热拔成形三通管工艺的原理及特点

三通管的热拔工艺又可以称为翻边成形工艺,根据金属塑性成形理论[7],三通管上支管凸缘的成形属于“内孔翻边”的类型,即伸长类曲面翻边成形。拔制工艺是拔模在牵引力的作用下从母管的预制孔中拔出,使之产生塑性变形而得到支管凸缘的工艺,该拔制过程是在预制孔周围区域被加热后进行的,相比冷拔,热拔能减小金属的变形抗力,加工设备可以使用较小吨位的液压机;加热改变管件材料的组织性能,热变形后钢铁的组织晶粒经过再结晶,晶粒细化,提高材料的力学性能;提高管件材料的塑性,针对一些低温时较脆,难以加工的高合金钢钢管尤为重要。

热模拔制成形大口径三通管工艺相比传统的生产工艺不仅具有明显的优势,而且有自身独有的特点:

(1)相比铸造三通,该工艺不需要后续机加工,且大大节省了材料。

(2)相比焊接三通,热拔工艺生产的三通管的主支光滑过渡,其结构合理、应力均匀。在支管拉拔过程中,金属材料纤维组织只弯曲而不被剪断,所以三通的整体强度高。

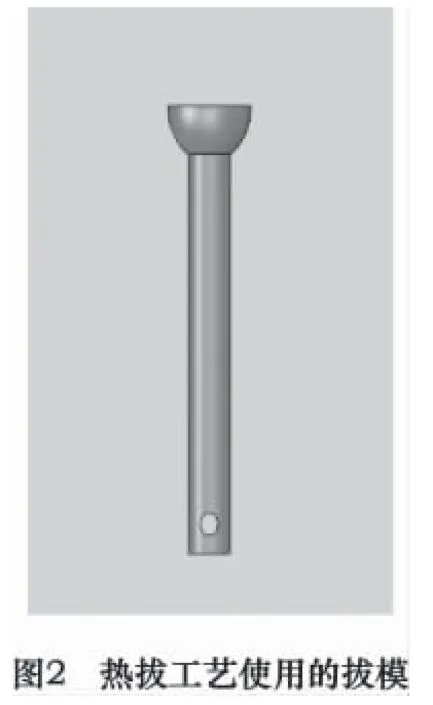

(3)热拔工艺只需对管坯进行局部加热,相比热挤压工艺多次对管件送回加热炉中进行整体加热,不仅工人劳动强度小,生产效率高而且能耗低,环保。而且整个工艺过程中只需要拔模(图2),只要更换拔模就能拔出各种规格的三通管,省去了热挤压工艺的上、下半模,也不需要建加热炉,降低了投资成本,适合在中小企业推广。

(4)专门设计了一种加热均匀、快速的自动化加热装置,如果再配有管坯自动送料装置,其工艺过程能实现高度自动化操作。

(5)该工艺简单实用,应用范围广,不仅可以成形单个的三通管,同时也适用于在一个较长管坯不同位置拔出多个支管的情况。另外只需改变拉拔的角度就能拉拔出Y 型三通管。

3 实验研究

某管件厂对该三通管成形工艺进行了一系列的生产实验,在φ377~609 mm 的主管上拔出φ300 mm 的支管,在φ650~1 000 mm 的主管上拔出φ500 mm 的支管,实验均取得了成功。

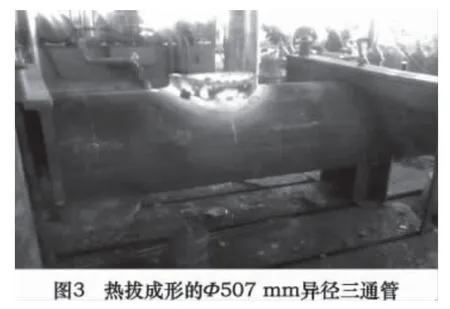

以在口径为φ507 mm,壁厚为18 mm 的主管上拔制φ300 mm 的支管为例,经过计算,在主管上用气割的方法开了一个长轴约长226 mm,短轴约长117 mm的椭圆形预制孔,预制孔经过去毛刺的处理后固定在液压机的工作台上,然后使用加热装置对预制孔周围进行加热,加热范围的直径约为下步要拉拔成形支管直径的1.5 倍,管件达到1 100 ℃左右时,用φ200 mm的半球形拔模进行第一次拉拔,接着分别用φ250 mm、φ300 mm 的半球形拔模进行第二和第三次拉拔,经过三次拉拔成形出了φ300 mm 的支管(图3),这三次热拔过程总共耗时约30 min。

经测量,拉拔出的支管最小高约50 mm,最大高度约114 mm,支管端部的平均厚度约为16 mm,减薄率在20%以内,该三通管整体上达到了设计的技术要求。

4 结语

(1)传统的三通管制造工艺有焊接、铸造和热挤压成形,均有一定的局限性,不能适合现代大口径、耐高压、高效率的需求。

(2)热模拔制成形三通管成形质量高,效率高,所用模具少,适合大口径耐高压三通管件的制造。

(3)经试验研究,本文所介绍的新的三通管热模拔制成形工艺可行性好,适合进一步推广应用。

[1]Cozewith,Charles.Computer simulation of tee mixes for nonreactive and reative flows[J].Industrial and Engineering Chemistry Research,1991(30).

[2]彭在美.石油天然气输送钢管是高新技术产品及其发展方向[J].管道技术与设备,2003(6).

[3]岳进才.压力管道技术[M].北京:中国石油出版社,2006.

[4]刘铜.直径补偿热挤压三通的成型[J].管道技术与设备,2003(4).

[5]熊继蓉.高温高压管道热拔三通[J].电力技术,1992(4).

[6]刘丽敏,钟志平,谢谈,等.Φ508mm 等径三通拉拔工序数值模拟与实验研究[J].塑性工程学报,2009(5).

[7]邓陟.金属薄板成形技术[M].北京:兵器工业出版社,1993.