基于金属橡胶的DK7720型线切割机床过滤系统的改进设计及试验

朱 岩 董秀萍 张凯

(①装甲兵技术学院,吉林 长春 130031;②北京工商大学, 北京 100048)

切削液作为线切割加工的重要组成部分,除了完成冷却、排屑等功能外,还作为放电介质直接参与加工[1]。在实际使用中,切削液由于工作杂质、粉屑和油污染等因素存在不同程度的污染,对切割速度、表面粗糙度、加工精度等加工工艺指标造成了很大影响[2]。为了减轻切削液中污染物对加工的影响,一般采用过滤系统对切削液进行过滤后使用。目前的过滤系统具有过滤面积大,渗透率大等优点,可以满足切削液供应量上的需求,但是由于过滤介质使用限制和系统设计中存在的缺陷,普遍有着滤后线切割液污染度大的问题,不能满足精加工的需求。

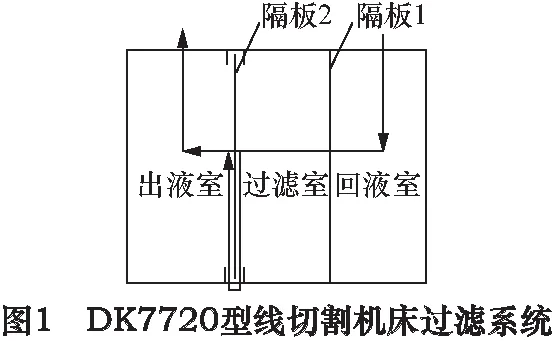

在对DK7720型线切割机床的使用过程中就发现有过滤系统存在以下缺陷。图1是过滤系统示意图,可以看出现有过滤系统主要存在着三大缺陷。(1)隔板1上开有5 mm的圆孔,几乎对滤液的杂质粒子起不到过滤作用;(2)隔板2和箱体中间存在着缝隙,通过这个缝隙,线切割液可以直接进到出液室内;(3)隔板2是150目金属丝网,理论上最多可以过滤100 μm以上的固体粒子,满足不了精加工的需求。

1 过滤系统改进设计及金属橡胶选择

如图2所示,过滤系统按照设计思路在原过滤箱体的改进下完成,箱体被分成3个室,分别是回液室、过滤室和出液室。回液室中上部装有隔板1,板中安装有60目金属丝网。回液室与过滤室之间安装有隔板2,隔板2上部是实体,下部开有长方形空槽,空槽内安装有150目金属丝网。在过滤室与出液室之间,焊接一个不锈钢隔板3,不锈钢板低于箱体上部少许,允许出液室的液体通过空隙流回过滤室,但不允许过滤室的液体通过空隙直接流到出液室。在精滤室和出液室之间安装有金属橡胶过滤系统,过滤系统主要是由水泵、压力表、金属橡胶过滤介质以及过滤器组成的,水泵用来给金属橡胶提供渗透压力,压力表用来判断金属橡胶的实时渗透性能,金属橡胶过滤介质需满足过滤精度在50 μm以下,经过滤后的渗透流量应稍微大于系统的工作所需流量1.5 L/min。

金属橡胶作为一种新型的过滤介质,它既具备像金属丝网进行大面积过滤的表面积,又具备多孔介质深层过滤的特性[3]。通过研究得知[4],金属橡胶的水力直径和它的丝径以及孔隙度密切相关:

dp=d丝

(1)

式中:dp为水力直径,d丝为金属橡胶丝径。

通过式(1)可以看出,丝径≥0.10 mm,孔隙度≤0.5的金属橡胶都满足过滤系统精度的需求。根据渗透后的流量要满足系统需求用量,通过试验得知,孔隙度0.4的金属橡胶渗透后的流量为1.69 L/min,孔隙度0.3的金属橡胶渗透后的流量为1.23 L/min。所以根据过滤精度和渗透流量特选择丝径0.10 mm、孔隙度0.4的金属橡胶作为系统过滤试件。

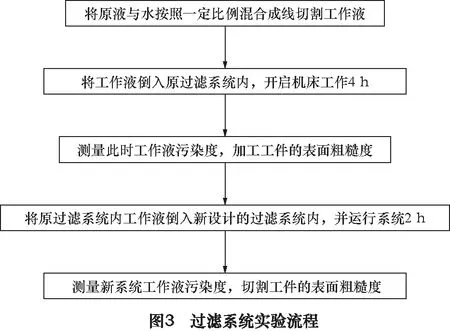

2 过滤系统实验流程与实验结果

过滤系统实验流程见图2所示,实验结果见表1、表2所列。

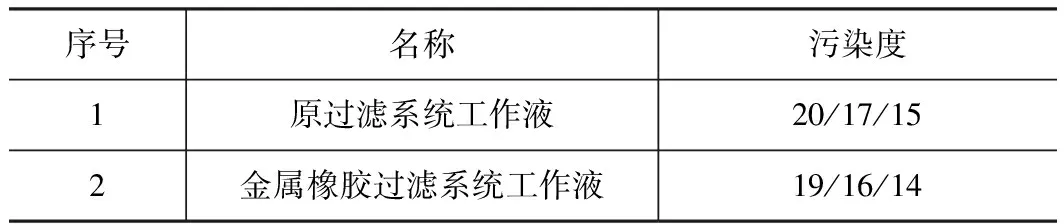

表1 溶液污染度对比

利用美国PALL污染度检测仪通过对污染度的分析对比(表1)可以得知,原过滤系统的粒子拦截能力小于基于金属橡胶的过滤系统的拦截能力。改进后的金属橡胶过滤系统水力直径为67 μm,明显优于150目金属丝网的过滤效果。

表2 表面粗糙度值对比

从表2可以看出,用新过滤系统滤液切割的工件的表面粗糙度好于原过滤系统滤液下切割工件的表面粗糙度。一方面是因为当溶液污染度增高时,溶液的粘度增大,造成溶液对钼丝和切割工件的冷却性能变差,加大工件表面恶化的机率;另一方面,当溶液含有的固体粒子增多时,在切割过程中,固体粒子处于切割液和切割工件之间,在切割过程中,较多的固体粒子很可能碰到切割表面,增大切割工件的表面粗糙度值。

3 试验结果讨论

通过对比实验结果可知,用金属橡胶过滤后的滤液无论是在滤液污染度等级还是在表面粗糙度测定值上都优于原系统过滤后的滤液。这表明基于金属橡胶的DK7720型线切割机床过滤系统过滤精度优于原厂自带的过滤系统,实现了既定的提高滤液清澈度和改善加工件表面粗糙度的目的。

[1]吴娟.水基切削液对线切割加工的影响[J].工艺与装备,2009(1):70-72.

[2]张晓燕,魏引焕,任威.快走丝线切割加工中工作液性能对加工质量的影响[J].模具制造技术,2004(9):63-64.

[3]侯军芳,白鸿柏,刘英杰,等.新型金属橡胶孔隙材料过滤机制与性能研究[J].润滑与密封,2006(4):109-112.

[4]夏宇宏,姜洪源,李瑰贤,等.0Cr18Ni9Ti金属橡胶多孔材料的气体渗透性[J].功能材料,2004(2):267-269.