熨平辊控制系统的改进设计

许小丰

(洛阳有色金属加工设计研究院,河南 洛阳 471039)

熨平辊是铝箔轧制中轧机出口卷取时广为运用的一种装置,其作用是在铝带箔材卷取时赶走带材之间的空气,使带材卷的既紧又齐,这就要求熨平辊本身有高的制造精度、高的平衡性能和安装精度,同时还要使其在带材上的压力均匀,便于调整。有色金属加工行业中,随着铝带箔轧机、合卷机组的运行速度的提高,铝带箔卷取过程中,由于空气进入带材层间,导致带材鼓包、迭缩和松卷,严重破坏带材板形,增加了生产损耗和下道工序加工的难度。为避免出现上述现象,通常的做法是限制带材的轧制速度,结果使轧机的生产能力不能充分发挥。为解决上述问题,结合卷取熨平的工艺过程,找出关键因素,设计一种可靠、稳定、控制精度高的熨平辊装置控制回路显得特别重要。

1 现有的控制系统

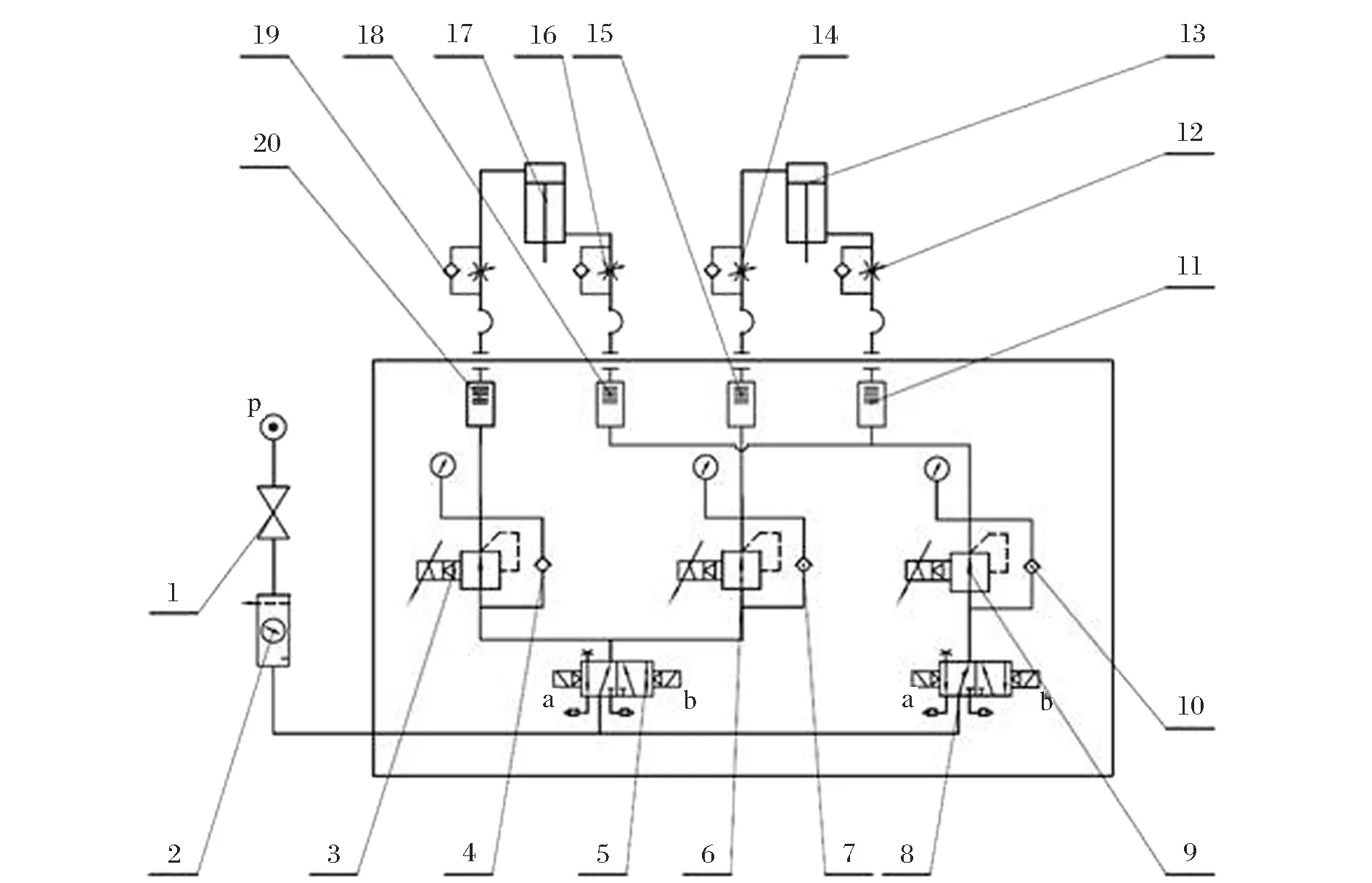

现有技术中,熨平辊的控制方式一般有两种,一种为液压控制,一种为气-液转换控制,大部分是采用气-液转换的控制方式。气-液转换控制系统的原理如图1所示。气动部分安装有三个比例减压阀,通过调节输入电压可以控制比例减压阀的出口气压,第一、第二气动比例减压阀分别控制两个液压缸的压下力,第三气动比例减压阀控制两个液压缸的抬起力;液压缸进、出油路上安装有手动可调单向节流阀,以调节熨平辊压上和离开带卷表面时的速度。为了保证不损害带材的表面质量,熨平辊压上带卷表面时速度要慢。但是由于熨平辊液压缸进、出油路上只有手动可调单向节流阀调节液压缸的速度,使得液压缸压紧和抬起的全过程中分别只能用一种速度,且速度很慢。所以,在熨平辊工作过程中,熨平辊从停止位运动到压上带卷表面的时间很长。由于运动所需时间很长,在带材卷取一段时间后熨平辊才能压到带卷表面,这样不但操纵熨平辊所需的时间长,而且在带材卷取过程中,有相当一部分的带材卷取时并没有采用熨平辊熨平。

2 控制系统改进设计方案一

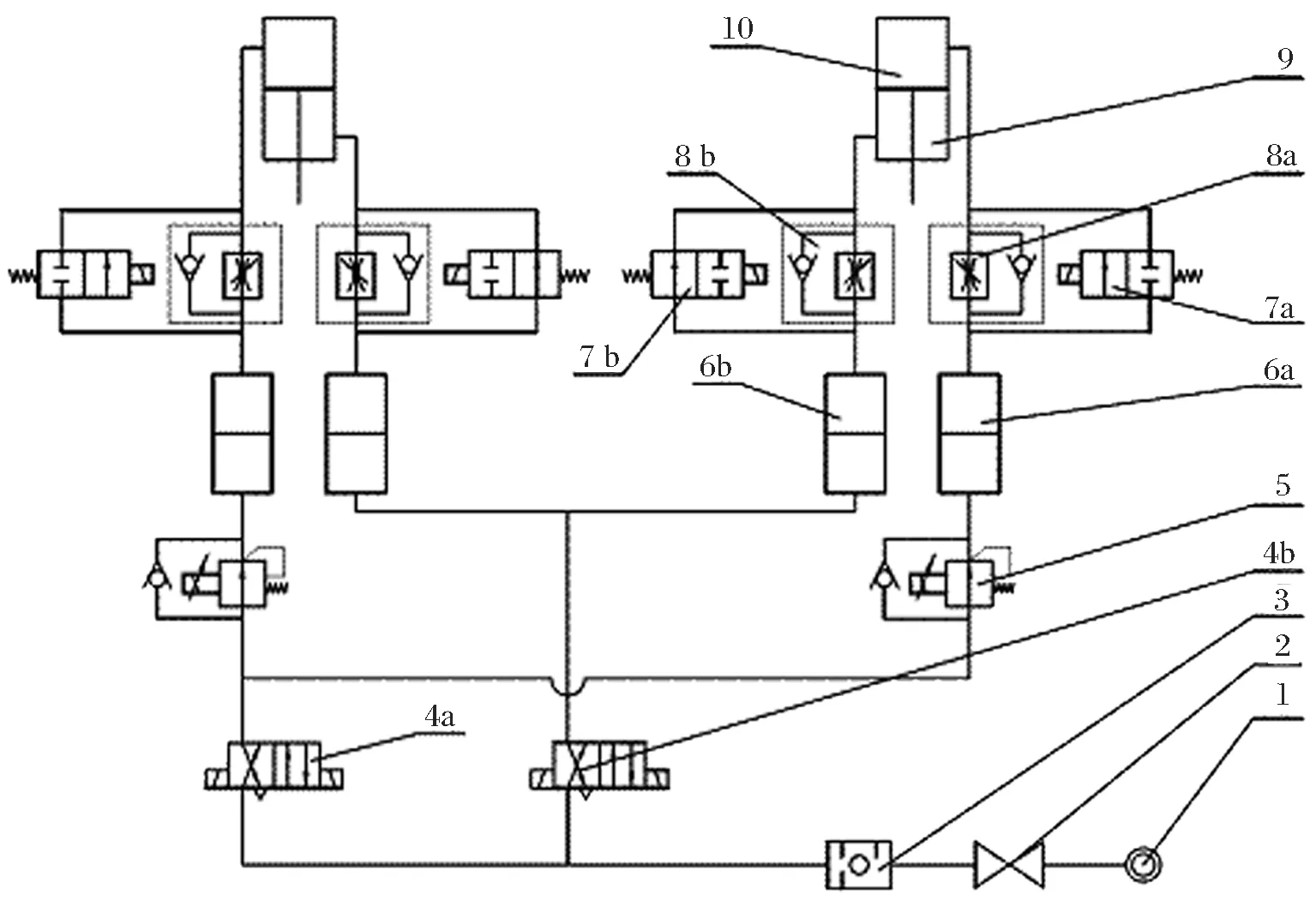

如图2所示,控制系统改进设计方案一包括两个液压缸及其控制回路,以一个液压缸控制回路为例说明其结构组成。液压缸活塞杆腔9、液压缸活塞腔10的连接油管分别与两气液转换缸6b、6a的出油管之间安装有可调单向节流阀8b、8a,可调单向节流阀上均并联有一个二位二通电磁换向阀,液压缸活塞腔10连接油管上并联的二位二通电磁换向阀7a为常闭式,液压缸活塞杆腔9连接油管上并联的二位二通电磁换向阀7b为常开式。两个液压缸控制回路中,与液压缸活塞腔10相连的气液转换缸6a的进气管上安装有比例压力阀5,两比例压力阀通过管路、气动换向阀4a与气动三联件3连接;两个液压缸控制回路中,与液压缸活塞杆腔9相连的气液转换缸6b的进气管连通后通过管路、气动换向阀4b与气动三联件3连接;气动三联件3通过管路、截止阀2与气源1连接。

下面详细说明熨平辊控制系统改进设计方案一的工作过程。

熨平辊从停止位向带卷表面的运动过程:由气源1提供的压缩空气经截止阀2、气动三联件3和气动换向阀4a到比例压力阀5,比例压力阀5的作用是使熨平辊两端施加的力大小可调,经比例压力阀5调压后的压缩空气通入气液转换缸6a,由气液转换缸6a提供液压缸动作的压力油;压力油从可调单向节流阀8a进入到液压缸活塞腔10,由于回油路上并联的二位二通电磁换向阀7b为常开式,熨平辊以比较快的速度运动,当熨平辊即将要压上带卷表面时,常开式电磁换向阀7b电磁铁带电,换向阀油路断开,压力油通过可调单向节流阀8b回油节流调速,熨平辊以很慢的速度压上带卷表面。

1-截止阀;2-气动三联件;3-第一气动比例减压阀;4-第一单向阀;5-电磁换向阀A;6-第二气动比例减压阀;7-第二单向阀;8-电磁换向阀B;9-第三气动比例减压阀;10-第三单向阀;11-第四气液转换器;12-单向节流阀D;13-液压缸B;14-单向节流阀C;15-第三气液转换器;16-单向节流阀B;17-液压缸A;18-第二气液转换器;19-单向节流阀A;20- 第一气液转换器

熨平辊从离开带卷表面向停止位的运动过程:由气源1提供的压缩空气经截止阀2、气动三联件3和气动换向阀4b到气液转换缸6b,由气液转换缸6b提供液压缸动作的压力油;液压油从可调单向节流阀8b进入到液压缸活塞杆腔9,由于回油路上并联的二位二通电磁换向阀7a为常闭式,熨平辊以很慢的速度离开带卷表面,当熨平辊离开带卷表面后,常闭式电磁换向阀7a电磁铁带电,换向阀油路接通,压力油通过电磁换向阀7a回油,熨平辊以比较快的速度运动到停止位。

上述熨平辊控制系统设计方案,其结构简单,设计合理,使熨平辊工作过程中,在大部分时间内液压缸都是以比较快的速度在运动,大大提高了熨平辊的作业效率,减少了在带材卷取过程中未经熨平辊熨平的带材部分,提高了带材产品的质量。

3 控制系统改进设计方案二

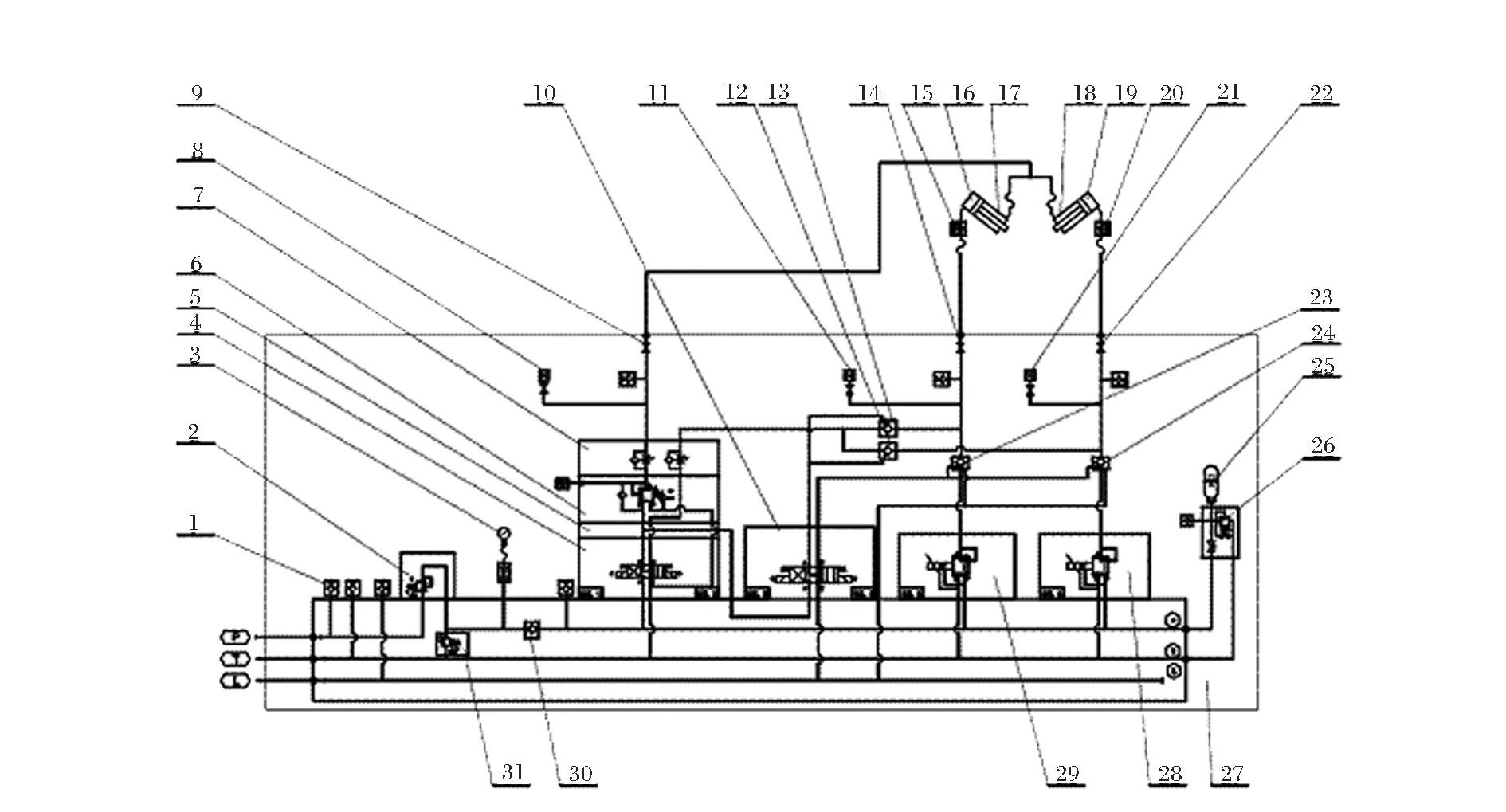

如图3所示,控制系统改进设计方案二包括两个液压缸及其控制系统,第一液压缸活塞腔16和第二液压缸活塞腔19的连接油路上分别装有第一单向节流阀15和第二单向节流阀20;供油流道P上设有减压阀2和溢流阀31以控制系统的工作压力;系统供油流道P和回油流道T之间设有蓄能器25和蓄能器截止阀组26,以吸收系统中的压力脉动并提供辅助动力源。大通径三位四通电磁换向阀4、过渡板5、带单向阀的减压阀6和双单向节流阀7叠加在一起用于控制系统压力油的流向、压力及流速,其一路通过管路连接到第一液压缸活塞杆腔17和第二液压缸活塞杆腔18,另一路通过流道连接第一大通径液控单向阀12和第二大通径液控单向阀13的进油口。小通径三位四通电磁换向阀10的进油从过渡板5上通过管路连接而来,其工作口A连接第一大通径液控单向阀12和第二大通径液控单向阀13的控制口,其工作口B连接第一小通径液控单向阀23和第二小通径液控单向阀24的的控制口;第二比例减压阀29和第一比例减压阀28的出口分别连接第一小通径液控单向阀23和第二小通径液控单向阀24的的进油口;第一大通径液控单向阀12和第二大通径液控单向阀13的出口通过流道分别与第二小通径液控单向阀24和第一小通径液控单向阀23的出口连通在一起。

1-气源;2-截止阀;3-气动三联件;4(a、b)-气动换向阀;5-比例压力阀;6(a、b)-气液转换缸;7(a、b)-二位二通电磁换向阀;8(a、b)-可调单向节流阀;9-液压缸活塞杆腔;10-液压缸活塞腔;

1-测压接头;2-减压阀;3-耐震压力表;4-大通径三位四通电磁换向阀;5-过渡板;6-带单向阀的减压阀;7-双单向节流阀;8-第一压力传感器;9-第一球阀;10-小通径三位四通电磁换向阀;11-第二压力传感器;12-第一大通径液控单向阀;13-第二大通径液控单向阀;14-第二球阀;15-第一单向节流阀;16-第一液压缸活塞腔;17-第一液压缸活塞杆腔;18-第二液压缸活塞杆腔;19-第二液压缸活塞腔;20-第二单向节流阀;21-第三压力传感器;22-第三球阀; 23-第一小通径液控单向阀;24-第二小通径液控单向阀; 25-蓄能器; 26-蓄能器截止阀组;27-油路块;28-第一比例减压阀;29-第二比例减压阀;30-单向阀; 31-溢流阀

下面详细说明熨平辊控制系统改进设计方案二的工作过程。

熨平辊的工作过程分为快速下降、压力调整和快速上升三个阶段。熨平辊快速下降即熨平辊从停止位向带卷表面的运动过程:由液压油源P提供的高压油经过减压阀2减压后,提供给大通径三位四通电磁换向阀4,大通径三位四通电磁换向阀4的电磁铁SOL 1带电,高压油经过大通径三位四通电磁换向阀4的交叉位、过渡板5、带单向阀的减压阀6和双单向节流阀7后,分别通过第一大通径液控单向阀12、第三球阀22、第二单向节流阀20和第二大通径液控单向阀13、第二球阀14、第一单向节流阀15后进入到第二液压缸活塞腔19和第一液压缸活塞腔16,第一液压缸活塞杆腔17和第二液压缸活塞杆腔18的液压油通过第一球阀9、双单向节流阀7、带单向阀的减压阀6、过渡板5和大通径三位四通电磁换向阀4的交叉位连接到回油流道T,熨平辊快速下降。当熨平辊快速下降到即将要压上带卷表面时,第一比例减压阀28和第二比例减压阀29的电磁铁SOL 6和SOL 5带电,大通径三位四通电磁换向阀4的电磁铁SOL 1失电,小通径三位四通电磁换向阀10的电磁铁SOL 3带电,高压油分别经过小通径的第一比例减压阀28减压、第三球阀22、第二单向节流阀20和小通径的第二比例减压阀29减压、第二球阀14、第一单向节流阀15后进入到第二液压缸活塞腔19和第一液压缸活塞腔16,第一液压缸活塞杆腔17和第二液压缸活塞杆腔18的液压油通过第一球阀9、双单向节流阀7、带单向阀的减压阀6、过渡板5和大通径三位四通电磁换向阀4的中位连接到回油流道T,熨平辊以很慢的速度压上带卷表面。熨平辊压上带卷表面后,大通径三位四通电磁换向阀4的电磁铁SOL 2带电,高压液压油经过大通径三位四通电磁换向阀4的平行位、过渡板5、带单向阀的减压阀6减压和双单向节流阀7后,进入到第一液压缸活塞杆腔17和第二液压缸活塞杆腔18,在活塞杆腔形成低压力的背压,操作人员根据带材的边部情况来操作第一比例减压阀28和第二比例减压阀29,从而控制熨平辊两侧熨平的压力,此即压力调整阶段。

当带卷表面不需要熨平时,同时操作第一比例减压阀28和第二比例减压阀29的出口压力逐渐减小到熨平辊松开带卷;带卷松开后,第一比例减压阀28和第二比例减压阀29的电磁铁SOL 6和SOL 5失电,小通径三位四通电磁换向阀10的电磁铁SOL 4带电,第二液压缸活塞腔19和第一液压缸活塞腔16的液压油分别通过第二单向节流阀20、第三球阀22、第一大通径液控单向阀12和第一单向节流阀15、第二球阀14、第二大通径液控单向阀13后汇集在一起,通过双单向节流阀7、带单向阀的减压阀6、过渡板5和大通径三位四通电磁换向阀4的中位连接到回油流道T;熨平辊在活塞杆低压背压作用下快速上升到停止位。

上述熨平辊控制系统设计方案,其设计合理、可靠,熨平辊在工作过程中,能够实现快速上升和快速下降,大大提高了熨平辊的作业效率;由于采用小通径的比例减压阀,降低了系统的成本;加之系统采用液压的控制方式并且压力调节时有背压,使系统能够准确地控制熨平辊的熨平压力,系统控制精度高,压力调节响应速度快,提高了带材产品的质量。此系统在六辊冷轧机的熨平辊上经过实际使用检验,效果比较良好。

4 结束语

上述两种熨平辊控制系统改进的设计方案,其各有不同的优缺点。方案一系统简单,成本低,但精度控制不高; 方案二精度控制高,但是系统比较复杂,成本比较高。所以在具体设计熨平辊控制系统时,应根据不同轧机的轧制要求,结合设备的成本投入,设计熨平辊控制系统。

[1]成大先.机械设计手册(第四卷)[M].北京:化学工业出版社,2002.

[2]官忠范.液压传动系统[M].北京:机械工业出版社,1996.