浅析蓄热式燃烧技术以及在西南铝熔铸厂的应用

娄熙承

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

浅析蓄热式燃烧技术以及在西南铝熔铸厂的应用

娄熙承

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

摘要:阐述了蓄热式燃烧技术的工作原理,并通过对蓄热式燃烧技术在西南铝熔铸厂的应用实践,总结出一些可行的改进措施,以期进一步提高燃烧质量,延长工业炉的使用寿命。

关键词:蓄热式燃烧;节能;工业炉

0 前言

随着经济全球化的不断推进,资源和环境问题日显突出。工业炉作为能源消耗大户,如何尽快推行高效、环保的节能技术成为重中之重。蓄热式燃烧技术从根本上提高了工业炉的能源利用率,特别是对低热值燃料的合理利用,既减少了污染物的排放,又节约了能源,成为满足当前资源和环境要求的先进技术。另外,蓄热式燃烧技术的采用还强化了工业炉内的炉气循环,使炉内的温度场更均匀,提高了燃烧质量,效果也非常显著[1]。

1 基本原理及特点

1.1 蓄热式燃烧装置的原理

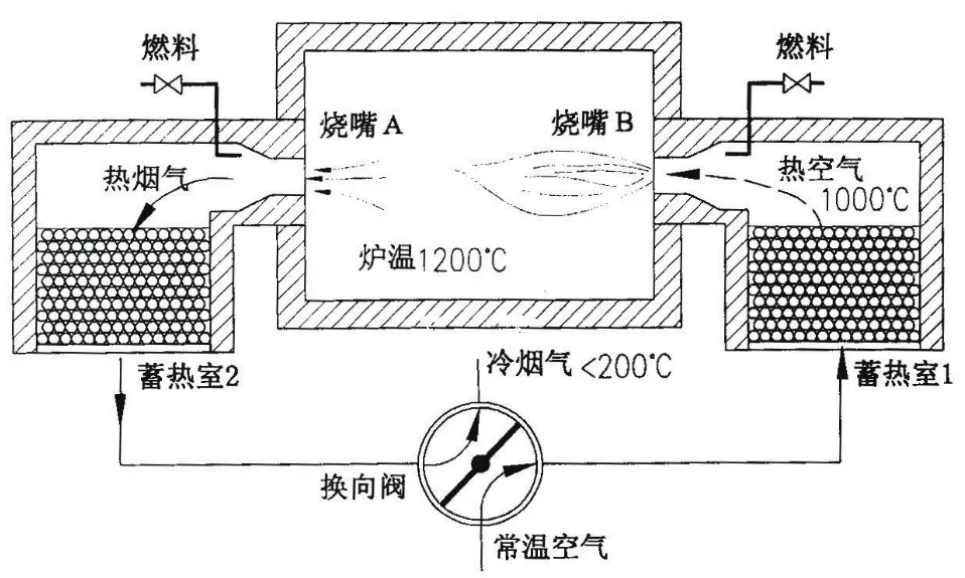

蓄热式高温空气燃烧技术原理如图1所示[2]。

图1 蓄热式燃烧技术原理示意图

蓄热式燃烧呈对布置(A、B状态),从鼓风机出来的常温空气由换向阀切换进蓄热式燃烧器B后,再经蓄热体(陶瓷小球或蜂窝体)加热,在极短时间内常温空气被加热到接近炉膛温度(一般为炉膛温度的80%~90%),被加热的高温热空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量大大低于21%的稀薄贫氧高温气流,同时往稀薄高温空气附近注入燃料,燃料在贫氧状态下实现燃烧;与此同时,在炉膛内燃烧后的热烟气通过另一个蓄热式燃烧器A将显热储存于其内部的蓄热体中,最后以低于150℃的低温烟气经过换向阀排出。工作温度不高的换向阀以一定频率进行切换,使得两个蓄热式燃烧器处于蓄热与放热状态交替工作,从而达到节能的目的。常用换向周期30~180s。

1.2 新型蓄热式燃烧装置的特点

初期采用蓄热式烧嘴的主要目的是为了进一步提高空气的预热温度,更大程度地回收烟气带走的热量,以节约能源。但由于高温燃烧带来了高NOx排放,因此限制了它在工业发达国家的推广使用。

近入90年代后,低NOx的蓄热烧嘴开始进一步研究,1992年开发成功,被称为高温空气燃烧技术。这种技术的原理是通过降低燃烧空间中的氧浓度,创造贫氧条件,消除局部炽热高温区,用高速喷出的空气射流卷吸周围烟气形成贫氧燃烧区,此时形成的火焰体积大大增加,亮度减弱,温度均匀,梯度很小,这就有效地减少了NOx的产生。

新开发的蓄热式烧嘴采用分段燃料供应法降低NOx,即一次燃料流量为5%,二次燃料为95%,并使助燃空气以100m/s的速度喷出,高速空气的射流卷吸周围炉气回流,使燃烧过程减缓,火焰燃烧区氧浓度低,形成的火焰体积大大增加,亮度减弱,温度均匀,梯度很小,在炉温1300℃时产生的NOx达到30×10-6(以烟气中含氧量11%计算)。

2 蓄热式燃烧系统的组成

该系统主要由以下几个部分组成:换向阀及控制机构;蓄热室及蓄热体;高温气体通道和喷口;空气、天然气供给系统和排烟系统。

2.1 换向阀及控制机构

在蓄热式高温燃烧系统中,烟气和空气的切换装置是必须的,因而换向阀是该系统中的关键设备。

换向阀是通过阀体的运动使空气与烟气在阀内定时换向。一般地说,换向阀有四个进出口,其中有两个口分别通向一对交替使用的蓄热室,另外两个口分别连接排烟烟囱和供空气管道。在前一个换向周期内,换向阀使蓄热室与排烟烟囱相连,将废气排出;在后一个换向周期内,换向阀使蓄热室与供空气管道相连,使空气进入蓄热室去完成预热。阀内采取特殊的密封结构来保证密封性能和灵活的换向动作。

换向阀的换向时间与炉内烟气温度及蓄热体的透热厚度有关,对于透热厚度一定的蓄热体,换向时间越长,离开蓄热室的烟气温度越高,空气(或天然气)的预热温度也会越低,热回收率也越低;若换向时间过短,则会降低换向阀的寿命,因此应通过实验来确定最佳的换向时间是至关重要的。对于小球体的蓄热室,其换向周期一般取2.0 ~ 3.0min;蜂窝体的蓄热室,其换向周期为30 ~ 45s或更短[4]。

当换向阀的切换时间为30s,其每年的动作次数为100万次,即使是换向阀的切换时间为3min,每年的动作次数也达到17万次。因换向阀换向频繁,因而换向阀机械方面的可靠性、耐久性和密封性就相当重要。对于蓄热式高温燃烧系统来说,选择一个稳定可靠的换向阀是系统成败的关键。

2.2 蓄热室及蓄热体

目前在国际上所使用的蓄热体主要有小球体、蜂窝体和片状体。我国普遍使用的是小球体和蜂窝体[3、5]。

蓄热室是放置蓄热体的设备,也是热交换的区域。它可以放置在炉墙内,称为内置式;也可以在炉墙外单独设置,称之为外置式。内置式以加厚的炉墙为四壁,外置式的外壳是由型钢及钢板焊接而成或由混凝土浇筑而成,四壁砌筑耐火材料。蓄热室中间堆放蓄热体,要求蓄热室密封性能要好,焊接处要求气密性焊接,耐火材料砌筑泥浆要饱满,绝不允许有串火或气体泄露。我国目前通常采用的是陶瓷小球体式蓄热体,其理由是尽管在压力损失方面与蜂窝体式蓄热体相比有些不利,但考虑到单位体积的蓄热量、蓄热体的耐用强度、堵塞时的清扫、以及便于更换已破碎和损坏的蓄热体等方面陶瓷小球体式蓄热体具有一定的优越性。

2.3 高温气体通道和喷口

高温气体通道可以同炉墙有机地配合砌筑在一起,也可以在炉墙外单独设置。喷口设置在炉墙内,喷口既是传统意义上的烧嘴,同时也是加热炉的排烟口。

空气、天然气的高温气体通道之间砌体要求砌筑严密,不能串气,以避免发生爆炸。因此,对炉墙砌体材料的要求相对其它加热炉要高。

2.4 空气、天然气供给系统和排烟系统

蓄热式燃烧技术的空气、天然气供给系统与传统工业炉供热系统一样,也需进行分段供给控制。从空气、天然气总管分出的各段支管连接各自的换向阀,换向阀后分两路连接到炉子两侧的一对蓄热室。在换向阀前的空气、天然气支管上设有流量检测和调节装置,并设有安全保护装置。气体供给压力应考虑到换向阀和蓄热室在内的整个系统的阻力损失。

烟气从蓄热室出来,温度已降至200℃以下,借助排烟机抽力,流经换向阀、排烟管送至烟囱排入大气,在排烟管上设有烟温检测和炉膛压力控制装置。由于烟气温度在200℃以下,因而普通的标准排烟机就能够满足使用要求。排烟机的能力根据排烟量和烟气管路的系统阻力确定,所以正确确定烟气流经蓄热室和换向阀时的阻力损失也是十分重要的。

3 应用案例

西南铝熔铸厂于2007年从法国引进了2台倾斜式熔炼炉,基本规格如下:

类型:长方形,倾动式;熔化率:12t/h(炉料全为固体时);熔池容量:55t;液位安全线:100mm;运行时间为每天3班,24h运行,每年工作约300d,其余时间用于清理和维护。

3.1 燃烧系统简介

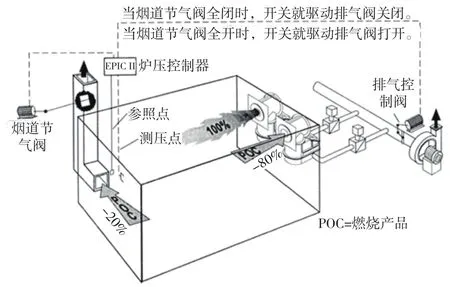

炉子的烧嘴装置由两个交流蓄热烧嘴构成,所使用的燃料为天然气。炉子最高温度达1100℃,燃烧空气温度为900℃,所需烧嘴功率8400kW。烧嘴装置包含所有必须的燃料和空气入口组合、安全设备和燃料/空气比控制器。从燃料消耗来讲,交流换热烧嘴是目前最具燃料效率的,与周围空气烧嘴系统相比,燃料消耗可减少40%。每一台烧嘴有紧凑型换热器,包括陶瓷球,成对操作,一台点火,另一台则排气,其原理如图2所示。

图2 蓄热烧嘴系统的原理

燃烧空气在点火烧嘴蓄热床内预热,炉气放热给排气烧嘴的蓄热床。烧嘴的操作在具体应用时间内切换,点火的烧嘴在排气,而排气的烧嘴则点火,烧嘴的操作就在点火和排气之间连续循环。离开换热器的排气温度控制烧嘴的循环,离开换热器的排气温度控制流过换热器的气流。如果温度过低,通过换热器的排放气流便增强。

一般情况下大约80%的炉气通过换热器排出,其余20%通过压力控制的烟道。烧嘴喷口的安装是倾斜的,使达到熔池的热传输最佳,而且能耗降到最低。烧嘴的输出和燃料/空气比由PLC控制。

3.2 燃烧系统优势

该型号烧嘴较扁熔车间21~24号熔炼炉烧嘴有明显的技术优势:

(1)节能潜力巨大,节能15%~30%,同时大大缓解了大气的温室气体排放,CO2的排放量降低约30%。

(2)蓄热式燃烧是一种先进的弥漫式燃烧方式,扩展火焰燃烧区域,火焰的边界几乎扩展到炉膛的边界,从而使得炉膛内温度分布均匀,不易形成局部高温,一方面提高了加热质量,另一方面延长了炉膛寿命。

(3)炉膛的平均温度增加,加强了炉内传热,在相同产量情况下,熔炼炉的尺寸可以缩小10%~20%,提高了产量和旧炉子的装备水平。

(4)采用传统的节能燃烧技术,助燃空气预热温度越高,烟气中的NOx含量越大。而采用蓄热式高温空气燃烧技术,在助燃空气预热温度高达1000℃情况下,由于燃料在贫氧(2%~20%)状态下燃烧,炉内NOx生成量反而大大减少,NOx排放量可达50~150×10-6,达到国家一级排放标准以上。

(5)炉膛内为贫氧燃烧,使得炉内铝锭的氧化烧损得以减少。

4 改进方案

4.1 换向阀

由于必须在一定的时间间隔内实现空气与烟气的频繁切换,换向阀也成为与余热回收率密切相关的关键部件之一[4]。尽管经换热后的烟气温度很低,对换向阀材料无特殊要求,但必须考虑换向阀的工作寿命和可靠性。因为烟气中含有较多的微小粉尘以及频繁动作,势必对部件造成磨损,这些因素应当在选用换向阀时加以考虑。如果出现阀门密封不严、压力损失过大、体积过大、密封材料不易更换、动作速度慢等问题,会影响系统的使用性能和节能效果。

4.2 烧嘴

烧嘴的设计原则是不能让空气和天然气混合得太快,这样容易形成局部高温,但也不能混合得太慢,防止天然气在蓄热室出现“二次燃烧”甚至燃烧不充分。为了保证燃料在低氧气氛中燃烧,必须在设计其供给通道时,考虑燃料和空气在空间的扩散、与炉内烟气的混合和射流的角度及深度,而这些参数应根据加热装置尺寸、加热工艺要求、燃料种类、烧嘴大小、预热温度和空气、天然气压力等因素来确定。

5 小结

蓄热式燃烧技术在熔铸厂的应用充分说明了其明显的经济效益。通过长时间的使用和消化,我们也总结出了有待改进的问题,如投资大、维护成本高、安全性不如常规炉、温度精确控制困难等,在一定程度上束缚了其进一步发展。我们将本着精益求精的态度,对其不断地加以完善。

参考文献

[1] 孙国宏.浅谈蓄热式燃烧技术及其发展前景[J].中国科技信息,2005(18)

[2] 朱长华.蓄热室加热炉燃烧技术[J].湖南冶金,2001(6)

[3] 蔡九菊,陆钟武.填充球蓄热室技术及其在工业炉上的应用[J].冶金能源,1997(5)

[4] 吴晓波,危木建.蓄热式燃烧技术在马钢的应用与改进[J].工业炉,2008(4)

[5] 沈君权,沈弘涛.蓄热燃烧与陶瓷球蓄热式换热器[J].工业炉,2001(5)

(编辑:张为宾)

我国航空级铝合金板材张力拉伸机装备取得重大创新成果

“12000吨航空级铝合金板材张力拉伸机装备”项目通过了科技成果鉴定,专家组认为该项目取得了多项创新性成果,在钳口负载系数、断带缓冲保护技术等方面达到国际领先水平。

该项目由中国重型机械研究院、西南铝业(集团)有限责任公司、重庆大学等9家单位共同参与完成。该项目在全浮动张力拉伸技术、预应力组合梁式机头的小变形多单元结构技术、钳口复合斜面夹紧技术、重型拉伸机多项断带缓冲保护技术、大拉伸力主缸同步控制技术等方面实现了重大突破,有效解决了大吨位拉伸机对基础和设备的缓冲保护、单个零件重量过大和钳口变形过大、宽板均匀夹紧及高可靠性、断带冲击易造成设备损伤、板材均匀变形等技术难题,实现了对板宽4000mm、板厚250mm、板长30000mm的航空级铝合金板材的预拉伸,钳口负载系数达到63kN/mm,拉伸速度1-6mm/s并无级可调,板材延伸率精度达到±0.1%,两侧主拉伸缸同步精度达到0.5mm以下。

东北地区首条铝型材晶泳生产线落户赛斯德

东北地区首条铝型材晶泳生产线落户赛斯德。这条全新的生产线主体从日本引进,配套设备来自广东。生产线在生产过程中采用水性油漆,不会产生污水,与传统工艺相比具有更大优势。新项目计划投资2亿元,达产后可年产铝型材3.5万吨。

美铝计划与CBA合并

CBA与美铝正就合并事宜进行商谈。CBA和美铝在巴西均有比较完整的铝产业。CBA是巴西工业集团(Votorantim)的下属公司。

中图分类号:TG232

文献标识码:A

文章编号:1005-4898(2014)06-0022-04

doi:10.3969/j.issn.1005-4898.2014.06.05

作者简介:娄熙承(1986-),男,汉族,重庆市江津人,大学本科。

收稿日期:2014-06-10

Analysis on Application of Regenerative Combustion Technology in Melting and Casting Plant of SWA

LOU Xi-cheng

(Southwest Aluminum (Group) Co., Ltd., Chongqing 401326, China)

Abstract:The principle of the regenerative combustion technology is expounded in this paper. Some feasible improvement measures are summarized by means of this technology in the application practices of the Melting and Casting Plant of SWA in order to improve the quality of combustion and extend the service life of furnace.

Keywords:regenerative combustion; energy saving; furnace