铸轧法生产PS版基坯料的质量与工艺控制

郎学春,梁鲁清

(青海桥头铝电股份有限公司,青海 西宁 810100)

铸轧法生产PS版基坯料的质量与工艺控制

郎学春,梁鲁清

(青海桥头铝电股份有限公司,青海 西宁 810100)

在用铸轧方法生产PS版基用1050铝合金铸轧板坯过程中出现了影响版基材料性能的质量缺陷。通过原因分析,优化生产工艺条件,缺陷得到控制,产品质量有所提高。

PS印刷版基;1050铝合金;质量缺陷;铸轧工艺

0 前言

PS版是预涂感光板的简称,是胶印机平版印刷中的一种优质印刷版,由印刷中构成图文部分的感光层和构成亲水部分的铝板基两部分组成。其中PS版基材料(印刷用PS版铝板基),以其密度小、良好的稳定性、易进行各种表面处理等优点,具有印刷质量精美,耐印力高,无毒无害,成本低等优点而成为主流板基,广泛应用于印刷领域[1]。

作为预涂感光板(PS版)的基材——PS版铝板基,其质量对PS版的分辨力、耐印力和感光度影响很大,特别是彩版,除了要求特殊的化学成分,对板带的平直度(板形)、力学性能和表面质量(含粗糙度)等都很苛求[1]。国内外铝加工者为探索先进合理的生产工艺先后采用保证质量的热轧工艺路线及近年来为节能降耗控成本的铸轧工艺路线,但铸轧路线因铸轧料内部质量、表面偏析和总加工率等原因,生产难度极大,质量极不稳定,困扰着用铸轧法生产PS版基坯料的生产厂家。某公司在利用电解铝液试生产PS版基铸轧坯料的开发中出现了工艺与产品质量问题,通过研究分析原因,调整、优化工艺技术等条件,产品质量得到提高。

1 质量要求及试生产工艺

1.1 合金及规格

合金牌号:PS1050;规格:7.0mm(厚)×1100mm(宽)。

1.2 产品质量要求

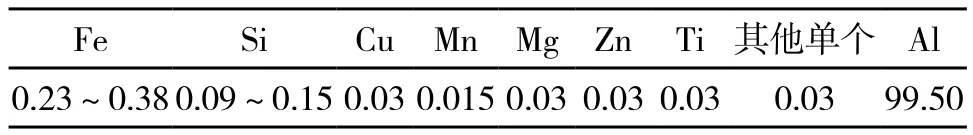

1.2.1 化学成分(见表1)

表1 PS1050铝合金化学成分(质量分数/%)

1.2.2 外形尺寸(见表2)

表2 板型控制条件(允许偏差)/mm

1.2.3 低倍、板型及表面质量要求

(1)表面晶粒度上下1级,不允许有表面偏

析、中心偏析、纵向、横向条纹;(2)氢含量:≤0.12ml/100g.Al;(3)工艺裂边:≤6mm,边部缺损≤4mm;除两边部50mm外,板面100mm内相邻两点厚度差不能超过0.02mm。板横向厚度变化曲线为抛物线型;(4)铸轧板表面不允许有黑线、气道、孔洞、气泡、裂纹、热带、粘辊、划伤、腐蚀、通条、碰伤等缺陷,目测板面不允许有纵向、横向条纹。

1.3 生产工艺

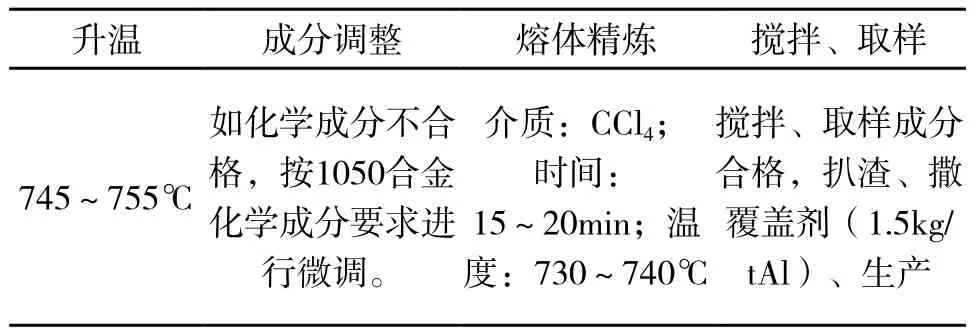

1.3.1 熔炼炉配料熔炼(见表3)

表3 合金配料熔炼工艺

1.3.2 保温炉熔体净化处理工艺条件(见表4)

表4 合金净化工艺条件

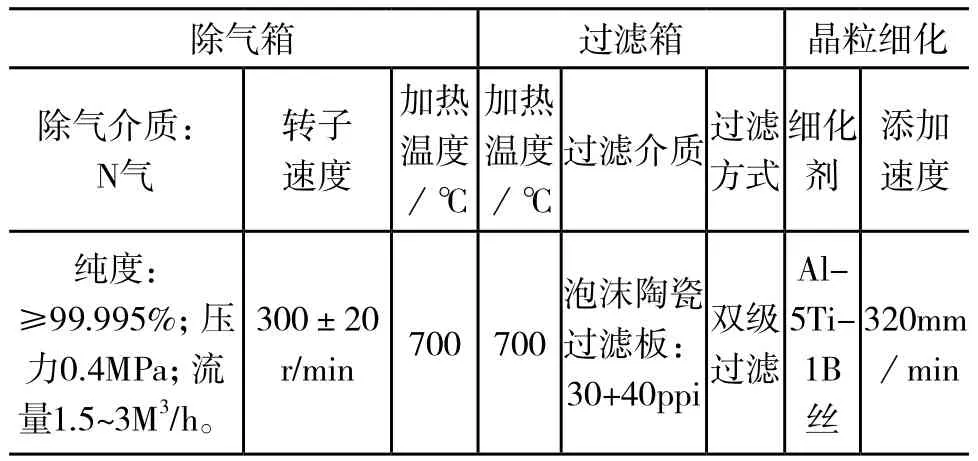

1.3.3 在线熔体处理工艺条件(见表5)

表5 合金在线净化工艺条件

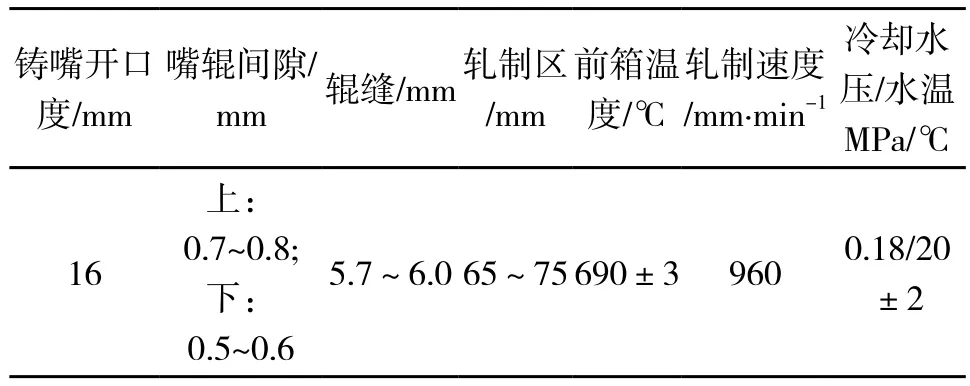

1.3.4 铸轧主要工艺参数(见表6)

表6 合金铸轧主要工艺参数

2 产生的主要质量缺陷

2.1 表面黑条

(1)缺陷特征:铸轧板表面呈现的黑黄的点状或条状物,该部位因其杂质成分不同,表面凹凸程度不同,吸收和反射光强度不同,而有黑白之分,通常称之为黑自条,严重影响印刷质量。

(2)缺陷形成原因:铸轧时铝液中混入了金属或非金属物,经铸轧成形后,在其组织中分布不均匀,造成杂质、夹杂、偏析等粗糙裂节条纹,形成黑条状;导路不清洁或外界脏物掉在带材表面上经轧制而成。经能谱分析,主要杂质是Fe和Si,还有一些Na、Ca、Ti等元素。

2.2 板面横向条纹

(1)缺陷特征:铸轧板表面存在着与压延方垂直,呈一定间距的水平光泽斑纹,无手感。该缺陷除影响外观质量外,严重时在拉伸、弯曲加工时会出现裂纹。

(2)缺陷形成原因:铸轧时,嘴辊间隙处包覆铝液的氧化膜周期振荡并发生破裂,使带坯表面的凝固速度周期和枝晶间距周期发生变化,从而使表面显现横向细纹。铸轧嘴与轧辊间隙过大,前箱液面过高、波动,机架、供料系统振动,特别是产生共振时易出现这种缺陷。

2.3 粘辊

2.3.1 缺陷特征

板坯牢牢地黏附在铸轧辊面上。粘辊的板坯面呈暗灰色,硬度增加,使冷轧工艺性能发生改变[2]。

2.3.2 缺陷形成原因

(1)用新磨削的轧辊,当轧入液态金属时,轧辊新生面与其紧密接触,液态金属与辊面的黏结力最强,易发生粘辊。

(2)生产时,熔体过热,铸轧速度过快,液穴加深,粘着区弧度加长,铝与辊面的摩擦系数增大,易出现粘辊。

(3)喷涂系统涂层不当,影响热交换及铝与轧辊间的摩擦系数,也易发生粘辊。

2.4 偏析

2.4.1 铸轧板中心偏析

(1)缺陷特征:在铸轧带材厚度方向的中心部位,聚集着较多的Fe、Si和低熔点不平衡过剩化合物、杂质元素等形成的偏析。经过碱溶液腐蚀后,在板坯中心观察到一条或一条断断续续的连线。这些化合物大多为硬脆物,过度集中会影响材料的加工性能、理化性能和力学性能[2]。

(2)缺陷形成原因:铸轧速度偏高和熔体过热时,液穴深度加深,中心线偏析增加;冷却强度过低,板坯与辊面热交换率低,导致凝固时间长,中心线偏析增加;嘴腔前沿开口偏小,易产生中心线偏析。

2.4.2 表面偏析

(1)缺陷特征:铸轧带材表面点状缺陷聚集,呈带状,纵贯铸轧带坯全长。经高浓度混合酸或碱溶液侵蚀后发黑,缺陷部位Fe、Si含量远高于正常部位。

(2)缺陷形成原因:铸轧速度过高,熔体过热,导致铸轧区液穴加深,凝壳变薄,易发生重熔,形成表面偏析带;嘴辊隙尺寸不合理、供料嘴局部破损等都易引起表面偏析;供料嘴前沿开口过大,易出现表面偏析;轧辊材质不均或辊芯局部阻塞,使局部发生较薄凝壳,液穴区拉长,易出现重熔,共晶熔体从板材中心部位向表面枝晶间渗透[3]。

2.5 麦穗晶

(1)缺陷特征:铸轧带坯浸蚀后,全部或部分宽度的表面上呈现粗大的纵向带状花纹,横截面表层为排列紧密的片状胞晶,由表层到里层,胞晶的片逐渐变厚,表面层约为1.0~1.5mm厚,表层往里为羽毛状晶,到中心为等轴晶。

(2)缺陷形成原因:熔体过热、结晶前沿温度梯度过大、熔体在炉中停留时间过长以及变质失效等都是产生麦穗晶的主要原因[3]。

3 质量缺陷的控制措施

3.1 黑条的消除措施

(1)提高铝的纯洁度,使用99.70品位电解铝液。

(2)选用含杂质较少(Ca、Na等)的高质量金属熔剂。

(3)改用高纯度的Ar气(纯度大于99.995)代替N气作为熔体精炼介质,同时加强熔体质量精炼净化,最大限度减少气渣含量。控制熔体H含量小于0.12mL/100g.Al。

3.2 控制板面横向条纹措施

(1)适当降低铸轧速度,铸轧速度由原来的960mm/min降至930mm/min。

(2)前箱液位控制采用自动控制系统,并在流槽中放置相应过滤板,控制并保持前箱液面高度的稳定性。

(3)适当调整嘴辊间隙,由原来的上0.7 ~0.8mm、下0.5~0.6mm调整为上0.6mm、下0.4mm。

3.3 消除粘辊措施

(1)避免熔体过热,适当降低铸轧速度,铸轧速度调整为930mm/min。

(2)提高冷却强度,确保冷却水的畅通,冷却水压由0.18MPa提高到0.20MPa。

(3)对新磨削的轧辊,使用前进行烘烤,使辊面形成氧化保护膜和碳层,改善热交换条件和减小铝与轧辊间的摩擦系数。

(4)适当提高卷取张力,有利于减轻粘辊。卷取张力由55kN提高到70kN。

3.4 中心偏析控制措施

(1)避免熔体过热,适当降低铸轧速度,铸轧速度调整为930mm/min。

(2)提高冷却强度,增加冷却水量和水压,冷却水压由0.18MPa提高到0.20MPa。

(3)定期清理辊芯,确保水道畅通。

(4)选择合适的嘴腔前沿开口,铸嘴开口度13.5±0.5mm。

3.5 表面偏析控制措施

(1)避免熔体过热,适当降低铸轧速度,铸轧速度调整为930mm/min。

(2)适当增大铸轧区,由65mm增加到70mm。使变形区增大,板辊接触紧密,减少重熔析出。

(3)安装供料嘴时,使嘴滚间隙、嘴唇前沿对中,铸嘴磨削后保证辊面的清洁和嘴腔的通畅,合理设计嘴腔厚度和垫片分布,确保结晶前沿的温度均匀。

3.6 麦穗晶的消除措施

(1)避免熔体过热,尽量缩短熔炼和静置时间,熔炼时间由4h缩短为3h。

(2)提高冷却强度,冷却水压由0.18MPa提高到0.20MPa。

(3)采用质量较好的Al-5Ti-1B丝细化剂。

4 结论

(1)避免熔体过热,适当降低铸轧速度,可有效消除或减小1050合金PS铸轧板坯中心偏析、粘辊、横向条纹的产生。

(2)避免熔体过热,缩短熔体熔炼及静置时间,并选用质量过关的细化剂,可有效减少麦穗晶(粗大晶粒)的出现。

(3)适当增大铸轧区长度,提高铸嘴材质和组装质量,降低铸轧速度,可以消除板坯表面偏析缺陷。

(4)选用高质量及纯洁度较高的原辅材料,可降低板坯黑条缺陷的产生。

(5)提高冷却强度,加强轧辊的合理烘烤,可有效降低粘辊现象。

[1] 司圣杰.添加电解液法生产PS版铝板基用铸轧坯料的工艺研究 [J].有色金属加工,2011,40(3):20

[2] 肖立龙,肖菡曦.电解铝液铸轧生产板带箔材[M].北京:冶金工业出版社,2011

[3] 刘静安,单长智,等.铝合金材料主要缺陷与质量控制技术[M].北京:冶金工业出版社,2012

(编辑:余东梅)

Quality and Process Control for Aluminum Lithographic Support Material Stock Produced by Casting & Rolling Method

LANG Xue-chun, LIANG Lu-qing

(Qinghai Qiaotou Aluminium & Power Co.,Ltd,Xining 810100)

During producing1050 aluminum alloy cast and rolled plate stock used for aluminum lithographic support material produced by casting and rolling method, the quality defect which effects on support material can be caused. Defect can be controlled by analyzing the cause and optimizing process condition, and the quality of products can be improved.

aluminum lithographic support material; 1050 aluminum alloy; quality defect; casting & rolling process

TG339

B

1005-4898(2014)04-0019-04

10.3969/j.issn.1005-4898.2014.04.05

郎学春(1976-),男,云南镇雄人,工程师,主要从事轻金属冶炼生产与技术研发。

2014-05-02