5052铝合金单双道次压缩动态与静态软化行为探讨

黎 勇

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

5052铝合金单双道次压缩动态与静态软化行为探讨

黎 勇

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

实验采用Gleeble-1500D热模拟试验机对5052铝合金进行等温热压缩,研究了该合金动态软化特征和静态软化特征,变形温度330~480℃,应变速0.005~0.05/s。结果表明,5052铝合金在热压缩过程中发生了动态软化和静态软化,首道次压下量显著地影响了道次间的静态软化率。结合流变应力曲线和显微组织分析,揭示了动态软化机制主要为动态回复,而静态软化主要是静态再结晶的结果。

5052铝合金;动静态软化;软化率;回复与再结晶

0 前 言

5052铝合金属于Al-Mg系热处理不可强化型防锈铝合金,具有良好的成形性、可焊性及抗蚀性,并且与1系和3系相比,该合金具有较高的强度。因此,它在交通运输、航空航天、电子通讯和轻工建材等领域已经得到了广泛的应用[1~3]。

为了使金属轧制过程中具有合适的流动应力和延性,大多数工业上的热成形选用多道次变形轧制工艺。然而铝合金在多道次热轧过程实际生产中,不可避免地存在变形道次间的停歇。在此停歇过程中,合金内部组织和性能都将发生变化,从而影响后续变形并表现出不同的力学行为,这种力学行为通常表现为流变应力下降,即道次间静态软化[4]。道次间静态软化的主要机制包括静态回复(SRV)、静态再晶界(SRX)以及亚动态再晶界(MDRX)[6、10]。动静态软化过程与热轧产品的组织性能有直接联系,在实际生产中必须考虑该因素。

因此,针对变形过程中动静态软化行为,对5052铝合金分别进行了单道次和双道次间隙式等温热压缩模拟试验。结合不同温度、应变速率和首道次应变量等压缩变形条件下的流变应力曲线和相应显微组织,探讨了5052铝合金在热轧模拟过程中动态和静态软化机制,为实际生产提供理论依据。

1 实验材料及方法

实验材料采用西南铝业提供的经熔铸工艺生产的5052铝合金半连续铸锭,其名义成分见表1。热模拟实验前,铸锭在SX2-512箱式电阻炉中进行470℃×2h、空冷均匀化处理。合金锭均匀化退火处理后,采用车削加工最终获得φ10mm×12mm的小圆柱体热模拟压缩试样。

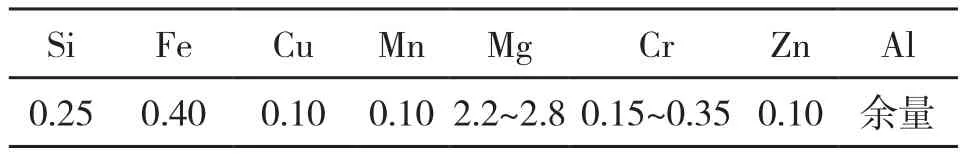

表1 5052铝合金的名义化学成分(质量分数/%)

等温热压缩实验设备为Gleeble-1500D热模拟试验机。为减少外摩擦的影响,试样端面采用石墨润滑剂保持良好的润滑条件。压缩变形温度330~480℃(加热速度5℃/s,压缩前保温30s),应变速率0.005~0.05/s。单道次和双道次压缩变形总应变量都为1.10,为了考察首道次应变量对道次间静态软化的影响,双道次压缩变形时首次应变量ε1分别采用0.18和0.41;道次间停留时间Δt为30s和60s。变形结束后2s内立即将试样淬火,以尽可能地将热变形组织保存下来。

2 实验结果

2.1 单道次压缩动态软化特征

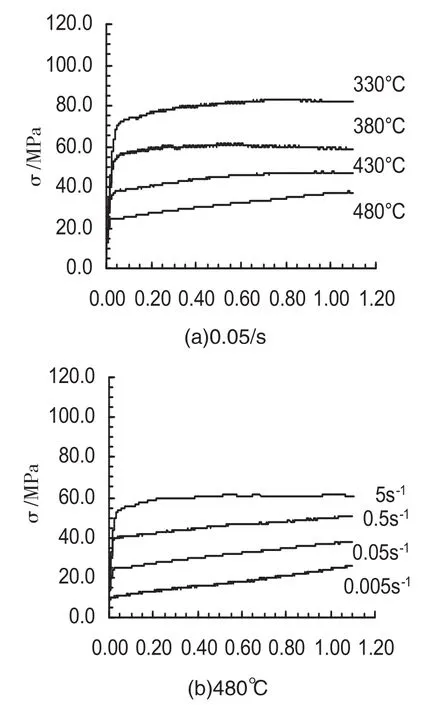

5052铝合金等温压缩时的真应力-真应变曲线如图1所示。可以看出,5052铝合金试验条件表现出典型热变形流变特征,即在等温压缩变形过程中流变应力先随应变量的增加而迅速上升,达到峰值后流变应力不再随应变量的增加而产生显著的变化,呈现出稳态流变软化。

同时,随着变形温度的升高,合金的稳态流变应力降低;随着应变速率的增加,合金的稳态流变应力提高。由此可见,5052铝合金属于正应变速率敏感材料。此外,随着变形温度降低和应变速率的增加,达到稳态流变所需的应变量增大。这是由于在较低变形温度和较高应变速率条件下,螺位错的交滑移与刃位错的攀移难以充分进行,交滑移和攀移所提供的软化程度较小,故出现稳态应力相对滞后,也就是所需的应变量增加。

根据Verlinden和Wouters[7]等人提出的“相对软化系数RS”概念分别为峰值应力和峰值应力后发生Δε=0.25真应变所对应的应力值。相对软化系数RS>0对应着合金组织的动态再结晶(DRX)软化行为;RS<0表明加工硬化速率大于动态软化速率;而RS=0则视为动态回复(DRV)软化行为。因此,可以看到,无论变形温度和应变速率如何变化,5052铝合金流变应力曲线相对软化系数均趋近于零值,即该合金主要以动态回复为动态软化机制。

图1 5052铝合金单道次压缩变形下的真应力-真应变曲线

2.2 双道次压缩静态软化特征

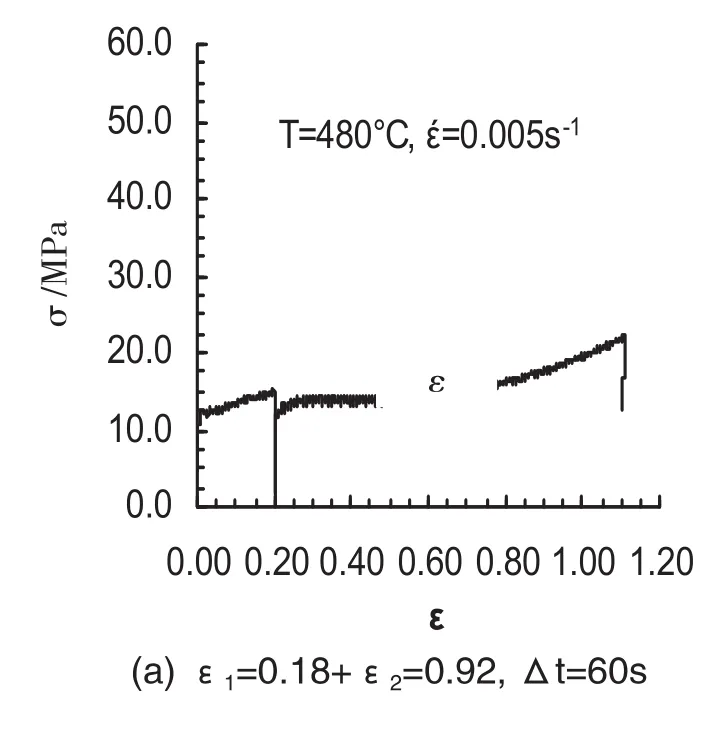

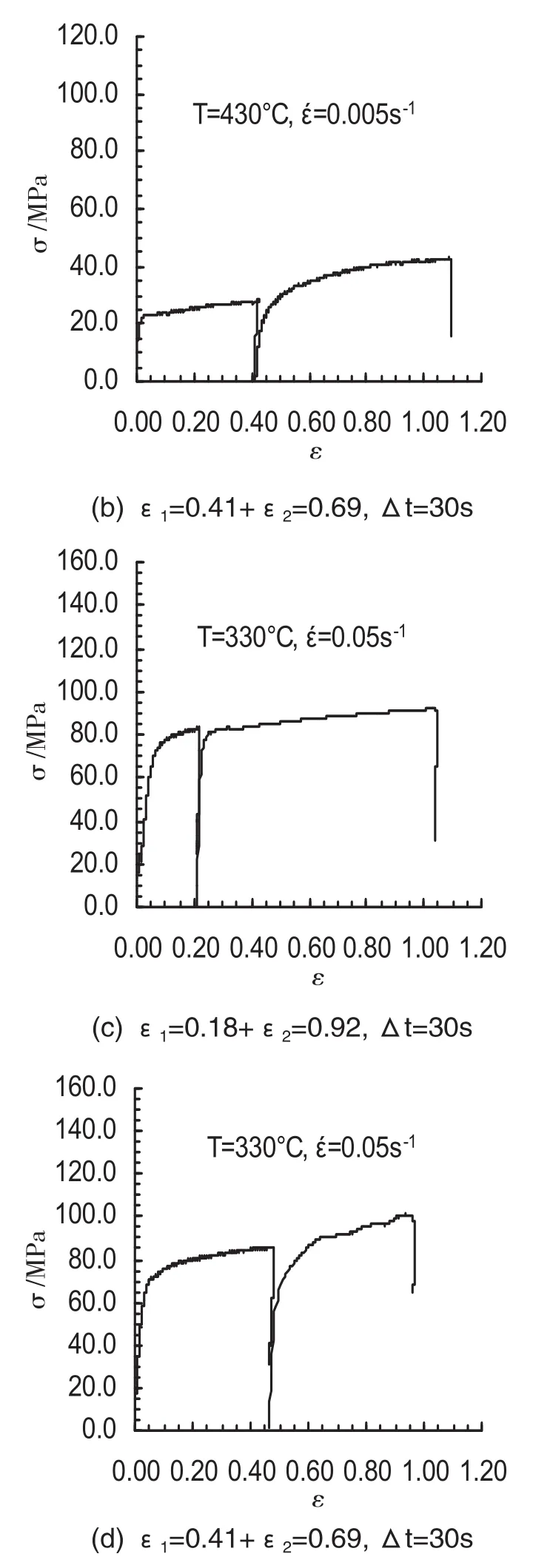

图2为5052铝合金双道次间隙式等温压缩变形流变应力曲线。5052铝合金在双道次等温压缩变形道次间隙时间内均发生了不同程度的软化,即静态软化。各道次中的动态软化过程与单道次等温压缩变形基本相似。林启权[4]等和蒋福林[5]等分别研究了2519、3014铝合金热压缩过程中静态软化过程,结果一致表明,随着变形温度的升高、应变速率的增加、以及道次间停留时间的延长,导致道次间软化程度增加。

对比图2c和图2d可知,5052铝合金在相同变形温度、应变速率和道次间隙时间下,增加应变量有助于道次间的静态软化;并且,在相同应变速率变形时,首道次应变量对静态软化的效果更为显著,即便是在道次间隙时间较短且变形温度较低的情况下(如图2a和图2b)。因此,首道次应变量对5052铝合金的静态软化起着极其重要的作用,称之为形变诱导软化。

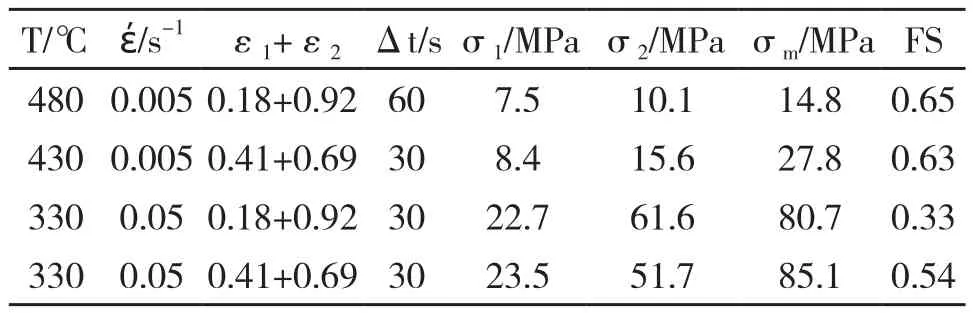

为进一步量化静态软化程度,Raohe和Prasad[9]等人提出了软化率(即部分软化)。本文采用应力偏移法来评价静态软化特征,即:FS=(σm-σ2)/ (σm-σ1),σ1、σ2分别为第一道次与第二道次等温压缩变形时的屈服应力值(ε=0.002);σm为第一道次卸载前的流变应力值。表2列出了不同应变条件和不同道次间隙时间下5052铝合金软化率的计算值。与图2得出结论一致,静态软化率随变形温度升高而增加,并且首道次应变量显著地影响5052铝合金的静态软化率:温度同为300℃时,ε1=0.41(FS=0.54)的软化率明显高于ε1=0.18(FS=0.33);即使变形温度较低,间隙时间较短,形变诱导作用能够使静态软化达到高温较长间隙时间的效果(对比表2中480℃和430℃情形)。

图2 5052铝合金双道次压缩变形下的真应力-真应变曲线

表2 影响5052铝合金道次间静态软化程度的因素

3 分析及讨论

当单道次压缩变形应变速率一定时,随着变形温度的升高,材料的热激活作用增强,从而材料内位错和空位的活性提高,导致螺位错的交滑移、刃位错的攀移、空位的扩散和位错脱钉等动态回复能力增强使得动态软化;变形温度一定时,应变速率加快,材料变形时间短来不及产生动态回复或者再结晶软化,从而动态软化能力降低[6]。

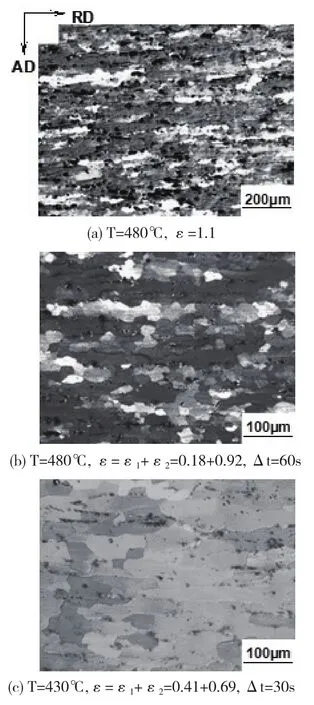

众所周知,铝及其多数合金属于典型的高层错能(SFE)材料[8]。在热加工过程中,其不全位错容易束集为全位错(或者说全位错不易扩展成不全位错和层错),故螺位错的交滑移与刃位错的攀移阻力较小,导致异号位错对消以及位错重排而成为具有较低能量的位错组态,即产生动态回复而形成多边形化的亚结构且消耗大部分变形储能,从而降低了合金动态再结晶所需的驱动力而使其较难发生。因此,即使是在T=480℃, έ=0.005s-1高温、低应变速率条件下,合金微观组织呈现典型的纤维状组织特征,且伴随着少量动态再结晶组织产生(图3a所示)。这与图1中5052铝合金发生的动态软化过程相符,动态回复在动态软化过程中占主导地位,流变应力达到峰值后趋于稳态,没有明显的动态再结晶软化特征。

需要说明的是合金在热模拟过程中,温度始终保持不变(包括道次间隙时间内)。由于首道次变形动态回复残留了较大的位错密度及畸变能,提供了道次间隔时间静态软化驱动力。在道次间隙时间内,位错出现交滑移出现低位错密度的亚晶,通过亚晶的移动推动再结晶的形核与张大,从而促进静态软化。由于道次间静态再结晶提高了合金单位体积内晶界的面积,从而在第二道次压缩变形中可以存储更多的形变储能(主要以位错的形式),进而为动态再结晶提供大量形核的核心和驱动力,增大了第二道次变形再结晶程度,故可从第二道次压缩变形后的显微组织反推道次间静态再结晶程度。对比图3a、b可以得出,相同的应变总量、应变速率和变形温度下,采用双道次压缩变形后的再结晶程度更为显著,这正是道次间静态再结晶导致的。而从图3b、c中可以看到,即使在相对较低温度和较短间隙时间条件下,仅仅首道次应变量不同而引起再结晶程度接近,正说明了形变诱导静态再结晶的重要性。

图3 不同压缩变形条件下5052铝合金微观组织(έ=0.005s-1)

4 结 论

(1)5052铝合金在Gleeble-1500D热模拟实验中,单道次和双道次等温压缩变形过程均存在稳态流变特征;并且随着变形温度的降低,应变速率的升高,合金的稳态流变应力水平提高,5052铝合金属于正应变速率敏感材料。

(2)5052铝合金在双道次压缩时,道次间隙时间内存在静态再结晶软化过程,首道次应变量和变形温度对静态再结晶起主导作用,随着变形温度增加,首道次应变量增加,静态软化率显著提高。

(3)结合5052铝合金流变应力曲线和显微组织对照分析得出:单道次动态软化和双道次静态软化主导机制分别为动态回复和静态再结晶。

[1] 肖亚庆 主编. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2005.1, 第1版

[2] 高淑明, 苏学常. 5052合金H32板材稳定化处理[J]. 轻合金加工技术, 1995, 23 (4): 24-27

[3] 胡常云. 5052H19合金薄板中间退火工艺研究[J]. 铝加工, 2003, (148): 12-14, 18

[4] 林启权,彭大暑.2159铝合金热压缩变形过程的动态和静态软化行为[J].中南大学学报(自然科学版),2005,36(2):183-187

[5] 蒋福林,张辉.4104铝合金高温热压缩过程的再结晶[J].材料热处理学报,2011,(32)3::5-55

[6] 王占学主编. 塑性加工金属学[M]. 北京: 冶金工业出版社, 1991.11, 第1版

[7] B.Verlinden, P.Wouters, H.J.McQueen et al. Effect of Different Homogenization Treatments on the Hot Workability of Aluminium Alloy AA2024[J]. Materials Science and Engineering A, 1990, 123 (2): 229-237

[8] S.Gourdet, F.Montheillet. An Experimental Study of the Recrystallization Mechanism during Hot Deformation of Aluminium[J]. Materials Science and Engineering A, 2000, 283 (1-2): 274-288

[9] K.P.Rao, Y.K.D.V.Prasad, E.B.Hawbolt. Study of Fractional Softening in Multi-stage Hot Deformation[J]. Journal of Materials Processing Technology, 1998, 77 (1-3): 166-174

[10] 刘国金.铝合金多道次热变形过程的动态和静态软化[J].热加工工艺,2002,(6):13-16

(编辑:杨毅)

On Dynamic and Static Softening Behaviors of 5052 Aluminum Alloy

LI Yong

(Southwest Aluminum (Group) Co.,Ltd., Chongqing 401326, China)

The dynamic and static softening behaviors of 5052 aluminum alloy were studied by isothermal compression tests at the strain rate of 0.005/s~0.05/s and the deformation temperature of 330℃~480℃on a Gleeble-1500D simulator. The results shows that the dynamic and static softening exits in the hot compression deformation,and the initial compression reduction can influence significantly static softening fraction (FS). Combining the flow stress curve and microstructure analysis, it revealed that the mechanism of dynamic and static softening mechanism were dynamic recovery and static recrystallization respectively.

5052 aluminum alloys; dynamic and static softening; softening fraction; recovery and recrystallization.

TG146.21,TG339

A

1005-4898(2014)03-0009-05

10.3969/j.issn.1005-4898.2014.03.02

黎勇(1968-),男,重庆南川人,金属材料及热处理专业,工程师。

2014-01-06