炼焦煤调湿流化床料层流化特性实验研究

罗国民 ,周孑民,刘克辉

(1. 中南大学 能源科学与工程学院,湖南,长沙,400083;2. 广东松山职业技术学院,广东 韶关,512126;3. 广东韶关钢铁集团有限公司,广东 韶关,512122)

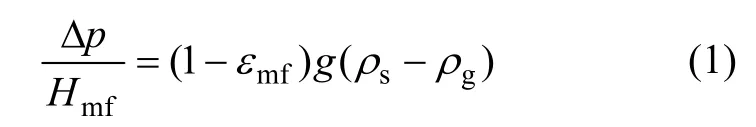

流化床煤调湿(coal moisture control 简称CMC)技术是近几年发展起来的煤焦行业的节能新技术,采用该技术占地面积较小,生产能力大,热效率高,干燥后产品湿度也较均匀。可以用焦炉烟道废气为热源,与风动颗粒分级技术结合实现风选调湿,提高焦炭质量。煤料水分稳定可保证焦炉操作稳定,有利于延长焦炉寿命,经济效益显著[1-2]。流化床(fluidized bed)是一种发生流态化现象的装置,应用于干燥环境。将颗粒物料堆放在分布板上,气体由设备下部通入床层,随着气流速度加大到某种程度,固体颗粒在床层内就会呈沸腾状态,采用这种方法进行物料干燥称为流化床干燥。对于流化床干燥装置,耿凡等[3]对烟丝这种物料进行了流化特性实验研究,但只适应特定临界雷诺数Re 条件;刘柏谦等[4]得出的煤与铁矿颗粒流化速度计算公式不适用于Re 大的流化床煤调湿装置;Rao等[5]对石英砂和生物质混合后的最小流化速度进行了研究;Roche 等[6]研究了颗粒尺寸对流化的影响;Cui等[7]对前人研究物质颗粒流化的工作进行了概括,分别对气速较小的鼓泡流化床和气速较大的循环流化床进行了研究,并指出了生物质颗粒流化的研究重点;Sun 等[8]研究了稻草与石英砂混合后的流化特性,并重点对混合后的最小流化速度进行了研究;Liu 等[9]提出了耦合流化床与输送床的分级调湿一体化技术,认为该技术可实现煤颗粒的高效分级与调湿。临界流化速度是表现流化床性能的重要参数,是流化床设计的关键变量。理论上,对于固定式流化床,当流化床层内的流体达到流化点即床层压力损失等于单位面积床层上的固体颗粒重力时,这时的流体流速称为临界流化速度。临界流化条件为[10]

对均匀粒度颗粒固定床,压力损失用下列方程式表示[10]:

将式(1)与式(2)相结合可得:

式中:Δp 为床层压降,Pa;Hmf为床层临界高度,m;H 为床层高度,m;εmf为床层空隙率,%;g 为重力加速度,m/s2; φs为颗粒球形度,%;dp为球形颗粒粒径,m; ρg为流体密度,kg/m3; ρs为颗粒密度,kg/m3;v0为风速,m/s; μg为流体黏度,N·s/m2;vmf为临界流化速度,m/s。

用式(3)可以求临界流化速度,但由于一些参数如颗粒球形度、床层空隙率等很难准确测量,采用式(3)计算很困难。

许多研究者[11-12]提出了预测临界流化速度的经验关联式。李皓宇等[13]认为计算临界流化速度的经验或半经验关联式很多,常用的计算关联式计算值与实验值存在着较大的偏差,最大相对误差都在30%以上。这是因为这些关联式均假设孔隙率和球形度等参数为固定值,仅对窄筛分物料偏差小。临界流化速度还受压力、温度条件影响,阎维平等[14]对压力与温度的影响进行了实验研究。不同物料的物性不同,流化特性也不同。对于实际流化床装置的不同物料,孔隙率和球形度等参数有较大不同,物料之间的相互作用力也不同。为了较少偏差,得出实际应用可用的临界流化速度计算公式,需要针对实际物料和工艺进行相关流化特性实验研究。炼焦煤属于Geldart 定义的D 类粗颗粒,其临界流化速度比较大[15],因此,在固定床阶段,颗粒间的气流流态很快进入湍流区(Re>l 000)。在湍流区,阻力与孔隙率和球形度以及颗粒之间的相互作用力等因素有关。此外,实际炼焦煤筛分范围较宽,小颗粒先流化。流化过程是一个渐进过程,压降变化也是渐进变化,拐点不明显。采用流化床实现煤调湿技术,煤颗粒能否正常流化对流化床能否正常运行起决定作用,为此,本文作者采用有机玻璃制成流化床冷态实验台进行颗粒料层流化特性研究,对生产实际用煤的4 种不同粒径范围的颗粒分别用3 种初始料层高度进行分组实验,针对不同粒度下的流化速度、床层高度、压降等重要参数的流化特性进行研究,并通过实验寻找影响临界流化速度的主要因素,采用回归法和量纲分析法分别处理,以便得到简单的经验计算公式,满足实际应用需要。

1 材料与方法

1.1 实验装置与材料

采用中钢集团鞍山热能研究院有限公司的流化床冷态实验台对广东韶关钢铁集团有限公司(以下简称韶钢)炼焦煤进行实验。流化室由有机玻璃制成,流化室与底座之间由法兰连接,实验装置系统见图1。辅助仪器设备与材料有:(1) 米尺,量程为1 m,精确到1 mm;(2) U 形管压差计,使用水为工作流体,测量范围为0~10 kPa,测点安装在床体顶部;(3) 橡胶软管,用于连接U 形管;(4) 离心风机,流量为2 737 m3/h,全压为5.658 kPa;(5) 电子秤,量程为10 kg,精确度为1 g。

图1 流化床实验系统Fig.1 System of experiment for CMC

1.2 实验方法与步骤

针对韶钢炼焦煤进行筛分,按4 种不同粒径范围的颗粒分别用3 种初始料层高度进行分组实验。具体实验方法与步骤如图2 所示。

图2 实验流程Fig.2 Experimental processes

1.3 实验过程参数确定

1.3.1 风机输出流量范围、流量控制阀门以及变频器调节范围的确定

分别在无负载情况下、空床状态下、有物料的情况下,按以下方法确定风机的输出流量范围、流量控制阀门以及变频器的调节范围:

(1) 完全关闭流量控制阀门和变频器。

(2) 根据风机的理论最大输出流量确定所测实验点的数目。

(3) 开启风机,观察孔板流量计以及皮托管的数值显示。

(4) 调节流量控制阀或变频器,对风机实际输出流量进行控制,观察孔板流量计以及皮托管的数值变化,记录阀门的开度(以角度进行标注)以及变频器所显示的频率,并将数据记录在数据表格内。

(5) 将所得的数据绘制成数据曲线图。

1.3.2 床层高度记录与流态化判断

(1) 在实验过程中,用米尺量取物料的初始高度以及不同风量下的最高高度和平均高度。

(2) 将所得的数据绘制成数据曲线图。

(3) 根据不同风量下平均高度的突变并结合床层压降来判断是否流化。

2 实验结果与分析

对4 种不同粒径范围的多个样品采用3 种不同初始料层高度进行实验,并对实验结果进行整理。下面分别对不同初始料层高度和不同平均粒径条件下的实验结果进行分析。

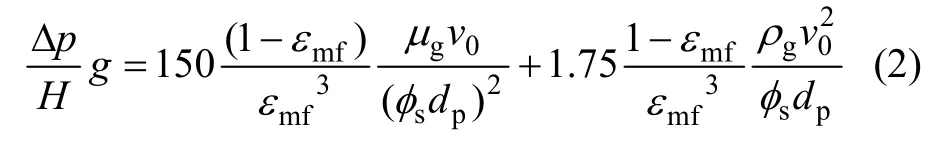

2.1 不同初始床层高度下实验结果对比分析

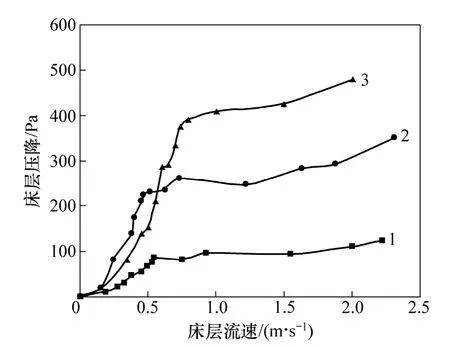

在不同初始料层高度下,床层高度、床层压降与床层流速的关系见图3~5。从图3~5 可以看出:以颗粒粒径为1~2 mm 为例,在初始料层高度为10 mm 时,临界流化速度vmf约为0.53 m/s,0.64 m/s 时流化变得均匀,在1.12 m/s 时出现了喷涌的不均匀流化现象,这种情况表现在床层高度的变化率突降,床层压降突降;在初始料层高度为30 mm 时,临界流化速度vmf约为0.47 m/s,0.63 m/s 时流化变得均匀,在1.11 m/s时出现了喷涌;在初始料层高度为50 mm 时,临界流化速度vmf约为0.74 m/s,1.15 m/s 时达到均匀流化,未观察到喷涌的现象。实验全程未观察到明显的输送床的夹带现象。

实验中观察到初始料层高度为30 mm 比初始料层高度为10 mm 的临界流化速度还要低。其原因是在初始料层高度为10 mm 时,实验初期有局部流化的情况,由于局部流化而导致物料向其他部分转移,使其他位置料层增厚,需要更大的气体流速。而初始料层高度为30 min 时的初始料层较高,抗局部流化能力较强,整体流化较好。初始料层高度为50 mm 时的临界流化速度比10 mm 和30 mm 的初始料层的临界流化速度都要高,符合理论分析结果。

在初始料层高度为10 mm 和30 mm 时的实验中均观察到了喷涌现象,这是空气分布不均所致。而在初始料层高度为50 mm 的实验中未观察到喷涌现象,可见喷涌同时受空气分布情况和料层的厚度影响。

由图4 可知:初始料层高度越高,临界流化速度对应的床层压降越高。

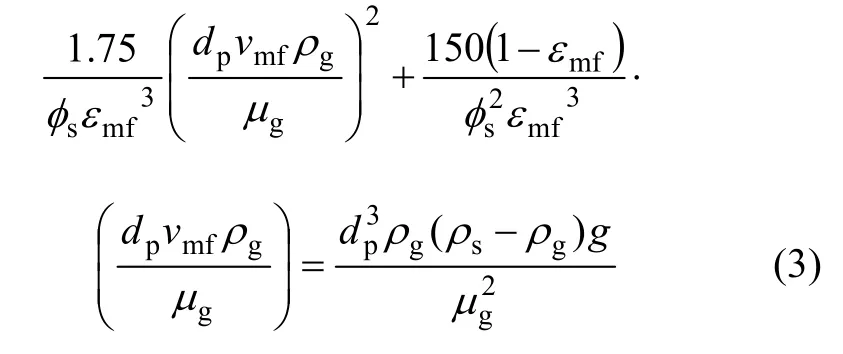

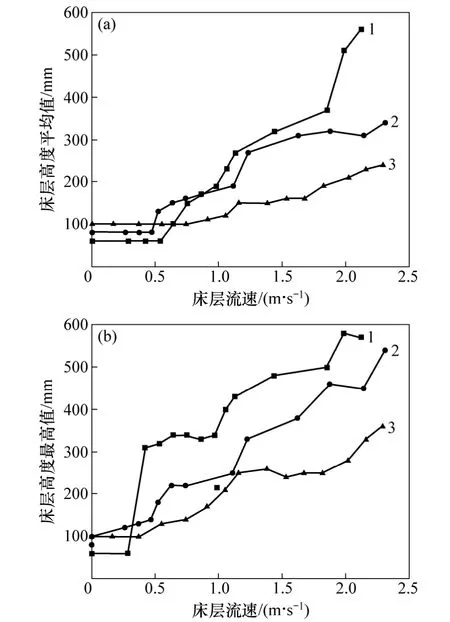

2.2 不同粒径之间的实验结果对比分析

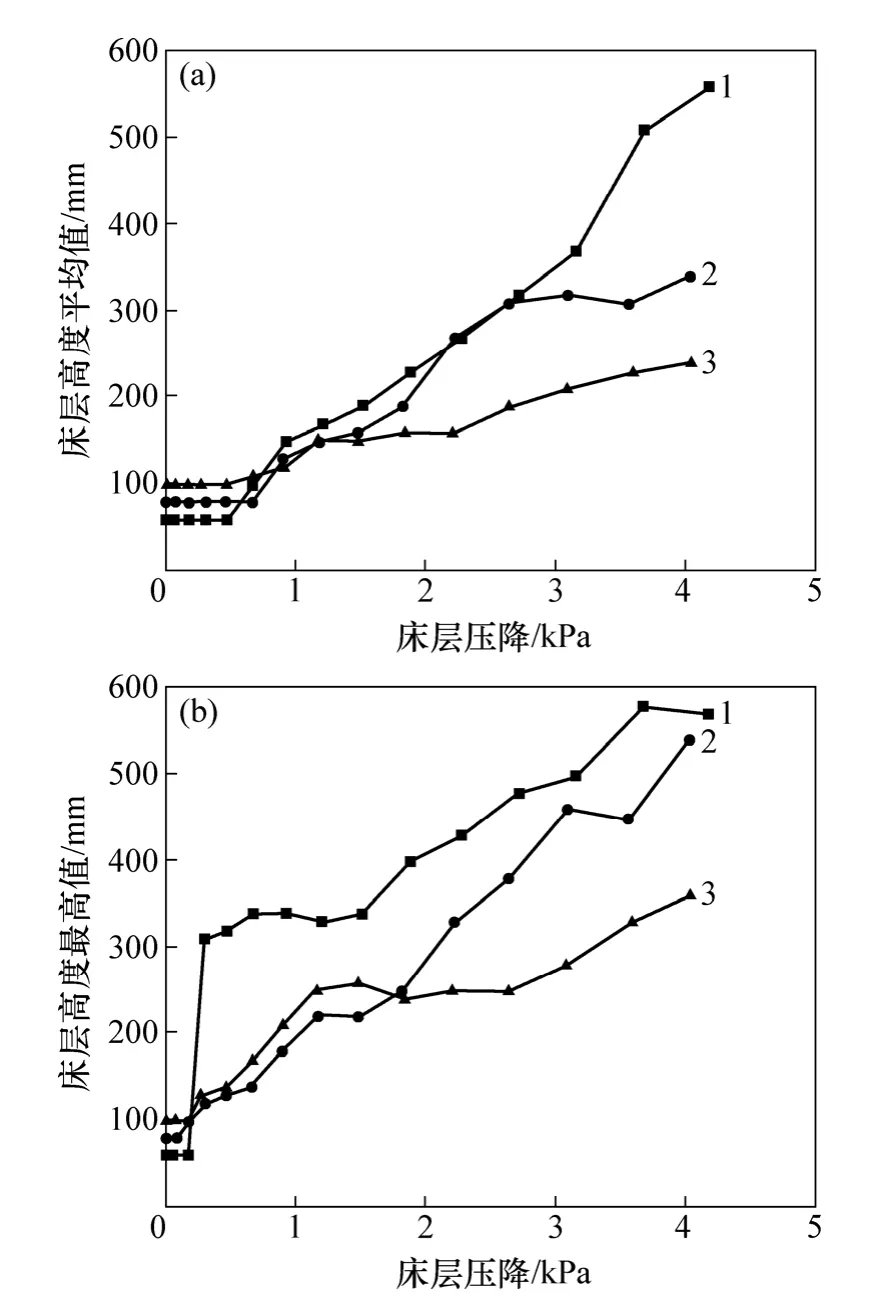

在不同粒径下,床层高度与床层流速的关系见图6,床层压降与床层流速的关系见图7,床层高度与床层压降的关系见图8。

从图6~8 可以看出:在同等初始料层高度下,床层高度随床层流速的变化规律是粒径越小,则床层高度越高,且临界流化速度越小,简单来说,粒径越小越容易流化。

从图6~8 可以看到床层高度变化与床层流速的关系受炼焦煤的颗粒粒径影响较大。初始料层高度越高,流化后的料层高度越低,床层压降越大;同时,由于受实际初始料层的均匀性、供风分布的均匀性等因素的影响,图中不同曲线有交叉现象也是合理的,并不影响图中变量之间的变化趋势。

图3 不同初始料层高度下床层高度与床层流速的关系Fig.3 Relationship between velocity and altitude at different originality material thicknesses

图4 不同初始料层高度下床层压降与床层流速的关系Fig.4 Relationship between velocity and resistance at different originality material thicknesses

图5 不同初始料层高度下床层高度与床层压降的关系Fig.5 Relationship between resistance and altitude at different originality material thicknesses

图6 不同粒径范围下床层高度与床层流速的关系(初始料层高度为10 mm)Fig.6 Relationship between velocity and altitude at different particle diameter ranges when originality material thickness is 10 mm

图7 不同粒径范围下床层压降与床层流速的关系(初始料层高度为10 mm)Fig.7 Relationship between velocity and resistance at different particle diameter ranges when originality material thickness is 10 mm

图8 不同粒径范围下床层高度与床层压降的关系(初始料层高度为10 mm)Fig.8 Relationship between resistance and altitude at different particle diameter ranges when originality material thickness is 10 mm

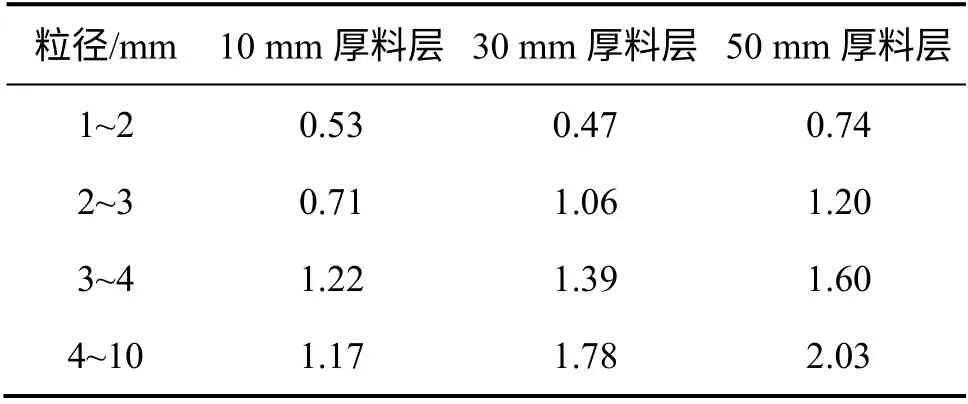

根据床层流速下的平均高度的突变并结合床层压降变化来判断是否流化,并依此来综合判定临界流化速度。4 种不同平均粒径范围颗粒在3 种初始料层高度条件下的临界流化速度如表1 所示。

表1 不同平均粒径在3 种初始料层厚度条件下的临界流化速度Table 1 Critical fluidization velocity of coal with different particle diameter when originality material thickness is different m/s

3 临界流化速度的预测公式

3.1 临界流化速度的回归方程

其中:K 为回归方程系数;C 为回归方程常数;ε 为误差的随机变量。

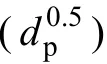

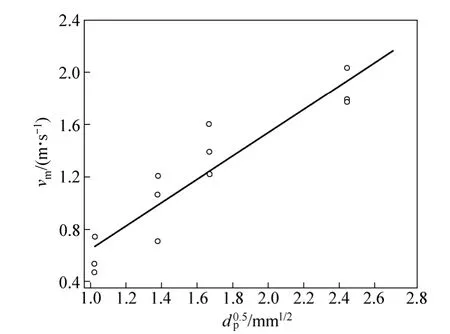

回归方程式(5)符合临界流化速度与颗粒平均粒径关系的理论分析。由表1~3 可知:临界流化速度与颗粒平均粒径平方根有很强的单因素线性关系;可将回归方程式作为预测计算公式。

对方程进行方差检验,回归方程的可决系数R2为0.87,大于0.70,可见方程拟合很好,自变量与因变量线性关系很强。

对方程进行显著性检验,回归方程的F 统计量为65.00,远大于F 分布的分位数5.59,说明方程线性关系统计显著,可以用方程预测临界流化速度。

图9 临界流化速度vmf 与颗粒粒径的平方d的关系Fig.9 Relationship between fluidization velocity vmf and square of particle diameter d

表2 回归方程检验(Ⅰ)Table 2 Test of recursive equation (Ⅰ)

表3 回归方程检验(Ⅱ)Table 3 Test of recursive equation (Ⅱ)

对回归系数进行显著性检验,回归方程中回归系数C 的t 统计量为4.13,K 的t 统计量为8.06,都远大于t 分布的分位数1.94,说明线性假设合理。

3.2 临界流化速度的准数方程

根据实验结果,颗粒粒径是影响临界流化速度的主要因素,但不是唯一因素。影响临界流化速度的因素主要有颗粒平均粒径dp、流体黏度μg、气体密度ρg、物料与气体的密度差(ρs-ρg);影响临界流化速度的因素还需要考虑孔隙率εmf:因此,临界流化速度的函数关系式可表示为[7]

对实验结果进行分析可知:不同初始料层高度的临界流化速度有所不同,其变化规律与本文临界流化速度与不同初始料层高度的关系的定性分析结果是吻合的,但两者没有很强的单因素线性关系。受物料黏度、物料堆积均匀性以及气流分布均匀性等多重因素的影响,需要推出应用条件更广泛的准数方程,在实际设计与操作预测时,需根据不同条件采用以上不同预测公式。

为了得出应用条件更广泛的计算经验公式,采用量纲分析法进行研究,得出准数方程。根据齐次性定理,对式(6)进行量纲分析,得出用阿基米德准数表述的计算方程vmf=f(Ar)。方程准数的定性尺寸采用平均粒径,定性温度采用平均温度,将实验数据代入并整理得

其中:Ar 为阿基米德准数。

通过实验数据处理结合量纲分析可知:拟合方程式(5)适用于Re 较大时的流化床煤调湿临界流化速度的计算与设计(实验时Re 都在104以上);由式(5)所得结果在物料堆积均匀以及气流分布均匀时与由厄根公式所得的理论计算结果接近;准数方程式(7)考虑了惯性力、重力以及黏性力的共同影响,适用更广的物料和工艺条件。

4 结论

(1) 对生产实际用炼焦煤的不同粒径和不同初始料层高度进行分组实验研究,形成炼焦煤在流化床内的流化特性曲线,找出颗粒平均粒径是影响临界流化速度的主要因素,给出的临界流化速度可作为操作气流速度设计的依据。

(2) 采用最小二乘法对不同初始料层厚度实验数据对临界流化速度与颗粒平均粒径平方根进行线性拟合,得到炼焦煤临界流化速度与颗粒平均粒径0.5 次方呈线性关系的预测公式,通过检验,回归方程与系数显著性好,公式可靠。采用量纲分析法得出的临界流化速度与阿基米德准数0.25次方呈线性关系的预测公式,应用条件更广泛。

(3) 针对流化床煤调湿这项节能新技术,用实验研究和理论推导相结合的手段研究实际炼焦煤的流化特性,并给出关键参数的定量预测公式。得到的计算公式与经验公式相比,更便于实际应用。

[1] 王锋, 高建军, 徐洪军, 等. 一种振动流化床式煤调湿工艺的半工业化试验[J]. 冶金能源, 2013, 32(1): 11-14.WANG Feng, GAO Jianjun, XU Hongjun, et al. Semi-industrial test of the vibration fluidized type CMC[J]. Energy for Metallurgical Industry, 2013, 32(1): 11-14.

[2] 张国庆, 张琼芳, 刘勇刚. 焦炉烟道废气一流化床式煤调湿技术的应用[J]. 燃料与化工, 2010, 41(6): 9-11.ZHANG Guoqing, ZHANG Qiongfang, LIU Yonggang.Application of fluidized bed type coal moisture control technology with coke oven flue waste gas[J]. Fuel & Chemical Processes, 2010, 41(6): 9-11.

[3] 耿凡, 袁竹林, 王宏生, 等. 流化床中烟丝颗粒的流动特性[J].东南大学学报(自然科学版), 2009, 39(5): 1012-1017.GENG Fang, YUAN Zhulin, WANG Hongsheng, et al.Fluidization characteristics of tobacco particles in fluidized bed[J]. Journal of Southeast University (Nature and Science Edition), 2009, 39(5): 1012-1017.

[4] 刘柏谦, 曾宪芳, 章帅. 二元气一固流化系统临界流化速度的研究[J]. 中国粉体技术, 2009, 15(5): 7-11.LIU Baiqian, ZENG Xianfang, ZHANG Shuai. Study on critical fluidizing velocity in a binary mixture liquid-solid fluidization.system[J]. China Powder Science and Technology, 2009, 15(5):7-11.

[5] Rao T, Ram J V. Minimum fluidization velocities of mixtures of biomass and sands[J]. Energy, 2001, 26(6): 633-644.

[6] Roche O, Gilbertson M A, Phillips J C, et al. The influence of particle size on the flow of initially fluidized powders[J]. Powder Technology, 2006, 166: 167-174.

[7] Cui H P, Grace J R. Fluidization oF BIOMASS PARTICLes: A review of experimental multiphase flow aspects[J]. Chem Eng Sci, 2007, 62(1/2): 45-55.

[8] Sun Q Q, Lu H L, Liu W T. Simulation and experiment of segregating/mixing of rice husk-sand mixture in a bubbling fluidized bed[J]. Fuel, 2005, 84(14/15): 1739-1748.

[9] Liu Z E, Wang X, Tian Y J, et al. Basic study for coal moisture control integrating pneumatic classification technique[C]//Kim S D. New Paradigm in Fluidization Engineering. Daejeon, KOR:Engineering Conferences International, 2010: 621-628.

[10] 张先棹. 冶金传输原理[M]. 北京: 冶金工业出版社, 1988:163-176.ZHANG Xianzhuo. Theory of transfers in metallurgy[M].Beijing: Metallurgical Industry Press, 1988: 163-176.

[11] Caicedo G R, Ruiz M G, Marquos J P, et al. Minimum fluidization velocities for gas-solid 2D beds[J]. Chemical Engineering and Processing, 2002, 41(9): 76l-764.

[12] Tatemoto Y, Mawatari Y, Yasukawa T, et al. Numerical simulation of particle motion in vibrated fluidized bed[J].Chemical Engineering Science, 2004, 59(2): 437-447.

[13] 李皓宇, 阎维平, 王春波, 等. 增压流化床热态临界流化速度的实验研究[J]. 中国电机工程学报, 2011, 31(32): 8-15.LI Haoyu, YAN Weiping, WANG Chunbo, et al. Experimental study on minimum fluidization velocity at elevated pressure and high temperature[J]. Proceedings of the CSEE, 2011, 31(32):8-15.

[14] 阎维平, 李皓宇, 吴威, 等. 宽筛分颗粒高压热态最小流化速度的实验研究[J]. 华北电力大学学报, 2012, 39(5): 65-72.YAN Weiping, LI Haoyu, WU Wei, et al. Experiment study on minimum fluidization velocity in fluidized bed with wide particle size distribution at elevated pressure and high temperature[J]. Journal of North China Electric Power University,2012, 39(5): 65-72.

[15] 刘柏谦, 王立刚. 大型循环流化床锅炉及其化石燃料燃烧[M].北京: 冶金工业出版社, 2009: 5-6.LIU Baigian, WANG Ligang. Large circulation fluidized bed boiler and the burning of its fossil fuel[M]. Beijing:Metallurgical Industry Press, 2009: 5-6.