高 CO2气田天然气处理工艺选择

管永锋,黄 河,葛 磊

(新疆石油勘察设计研究院(有限公司), 新疆 乌鲁木齐 830026)

高 CO2气田天然气处理工艺选择

管永锋,黄 河,葛 磊

(新疆石油勘察设计研究院(有限公司), 新疆 乌鲁木齐 830026)

针对喀北气田天然气处理工艺中的脱碳工艺和脱水工艺进行探讨。结果表明:脱碳工艺选择α—MDEA 脱碳工艺,脱水工艺选择注乙二醇+J—T 制冷工艺更经济。

CO2;天然气处理;脱水;脱碳

随着天然气开发力度不断加大,高 CO2气田开发已提上日程。CO2的存在不仅降低天然气热值,而且对设备造成腐蚀,甚至对低温透平膨胀机出口和脱甲烷塔顶部造成冻堵[1]。但 CO2无论是作为工业原料,还是驱油或回注都能够取得可观的经济效益[2]。所以,对高 CO2气田天然气处理工艺选择进行探讨具有重要的现实意义。

为此,本文结合喀北气田自身特点,对天然气处理工艺中脱水工艺和脱碳工艺选择进行探讨,并获得最优天然气处理工艺[3-6]。

1 脱碳工艺

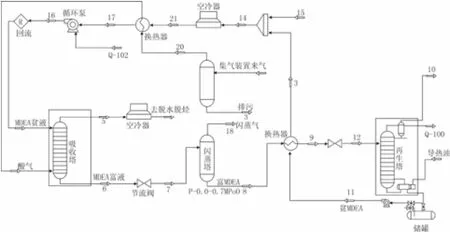

目前,用于天然气 CO2分离的方法约有四五十种,大体上分为溶剂吸收法、固定床吸附法、膜分离法、低温分离法及联合法五大类。考虑喀北气田气量大、压力高、CO2分压高等特点,选择溶剂吸收法中的物理吸收法和化学吸收法进行比选。化学溶剂吸收法选用 N-甲基二乙醇胺+活化剂为吸收剂的活化α-MDEA 法。目前,该方法已广泛应用到天然气净化领域,工艺流程见图 1。物理溶剂吸收法选用以聚乙二醇二甲醚为吸附剂的 NHD 法,工艺流程见图 2。目前该工艺天然气处理工艺以应用40多套,都取得较好效果。

1.1 α-MDEA 法

集气装置来气(9.5~10.0 MPa、20~30 ℃)进入脱碳装置,先经过滤分离器初步分离后,与MDEA 贫液换热至 35 ℃左右,由吸收塔底部进入,自下而上与塔顶下降MDEA贫液逆流接触,天然气中的大部分 CO2进入液相使天然气得到净化,净化气在吸收塔上部经洗涤冷却后,再经塔顶除沫器除掉液态组分,进入分液罐进一步脱除溶液后输往天然气脱水、脱烃装置。

塔底富液经调压阀调至 0.5~0.7 MPa 后进入闪蒸塔,塔顶含有大部分溶解烃的闪蒸气去燃料气系统,底部富液经过滤后与贫液换热至 80~95 ℃,由上部进入再生塔,析出酸气(主要是 CO2和少量水分),经塔顶冷却后凝液做塔顶回流,未冷凝的酸性气体去注气装置;

再生塔底部贫液与富液换热后,冷却至 40 ℃进溶剂缓冲罐,经溶液增压泵循环使用。

图 1 活化α-MDEA 法工艺流程Fig.1 Activation of α-MDEA process

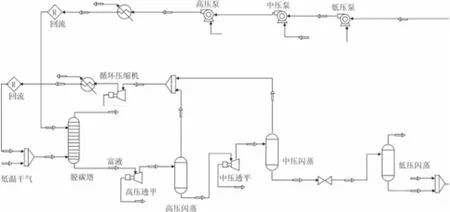

1.2 NHD 法[3]

气—气换热器来气(2.7×104 Nm3/d、6.3 MPa、-5 ℃)与循环闪蒸气混合后进入 NHD 脱碳塔,与NHD溶液逆流吸收,净化气换热(升温)后外输。塔底富液经 2级透平压缩、2级闪蒸后,闪蒸气进脱碳塔,底部 NHD 贫液循环利用(图 2)。

图 2 NHD 工艺流程Fig.2 NHD process

1.3 脱碳工艺对比

活化 MDEA 法具有净化度高、吸收压力低;设备费用低、能耗低;适应性强等特点,但需增MDEA再生塔。目前,吉林长岭气田采用该工艺取得了比较好的效果。NHD 工艺具有溶剂无毒、热稳定性好、无腐蚀、溶剂蒸汽压低、无需再生设备等特点,但需增加循环压缩机组、液力透平机等设备,投资较大。

结合实际生产,在溶剂循环量、电力消耗、水力消耗、天然气消耗、设备费用、操作费用方面进行比较。通过比较发现:

(1)α—MDEA 工艺在溶剂循环量约为 NHD工艺的 25%,降低了溶剂再生能耗,消耗指标较低;

(2)NHD 工艺购置循环压缩机组和液力透平设施,使设备费用增大,超出α—MDEA 工艺 1 300万元;

(3)α—MDEA 工艺动态设备较少,操作费用为NHD工艺的一半。

综上所述,无论设备费用还是操作费用,α—MDEA 法都比 NHD 法低。所以,喀北气田脱碳工艺选择α—MDEA脱碳工艺更为合适。

2 脱水工艺

天然气中水容易生成水合物引起管线冻堵;喀北气田属于高 CO2气田,水的存在更容易对设备造成腐蚀。所以,必须脱除天然气中的水分。目前,常见的脱水工艺有低温分离法、溶剂吸收法和固体吸附法等方法。固体吸附法受气量限制,在此不与考虑。喀北气田属于高压气田有足够压力用于膨胀制冷,所以采用注乙二醇+JT 阀制冷的低温分离方法;同时考虑到气田后期压力衰竭,选用三甘醇脱水工艺。三甘醇脱水工艺露点降一般为 30~40 ℃,所以脱碳装置来气温度不应太高。为达到规定的水露点要求,三甘醇脱水时应前置节流降温。

2.1 低温分离法

脱碳装置来气(9.0~10 MPa,35~40 ℃)进脱水脱烃装置。经入口分离器分离后注入乙二醇,通过气-气换热器预冷至-5~-2℃后进行节流膨胀。中压低温条件(6.0~6.3 MPa,-30~-20 ℃)进入低温分离器,顶部干气经气气换热器与来气换热至(25~30 ℃)后,计量外输。低温分离器底部烃水混合物减压后入分离器进一步分离,分离乙二醇水溶液去乙二醇再生装置,分离轻烃去污油回收装置,闪蒸气去燃料气系统,工艺流程见图3。

图 3 注乙二醇+J—T 阀制冷脱水工艺流程Fig.3 glycol injection + J-T valve refrigeration dehydration process

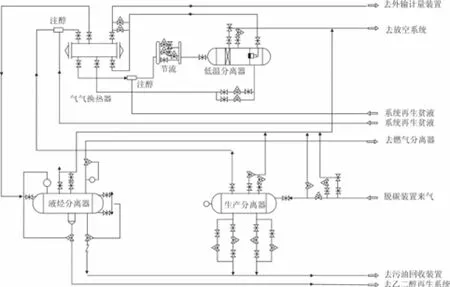

2.2 溶剂吸收法[4-6]

脱碳装置来气(9.0~10 MPa,35~40 ℃)经J-T 阀制冷(6.7 MPa, 30 ℃)后,从吸收塔底部进入,与从顶部进入的三甘醇贫液(浓度 98.0%、40 ℃)在塔内逆流接触,脱水后天然气从吸收塔顶部离开,换热后外输。三甘醇富液从塔底排除,经节流至常压后进闪蒸罐,富液经贫—富液换热器升温后进入再生塔。再生塔内经加热脱除三甘醇富液中水分,再生贫液经贫—富液换热器冷去后,经甘醇泵泵入吸收塔顶部循环使用,工艺流程图如图 4。

2.3 脱水工艺对比

注醇+J—T 阀制冷工艺充分利用原料气自身压力,同时起到脱水脱烃作用。该工艺还具有设备简单、占地面积小等优点,但制冷效率低、气田开采后期须采增加增压工艺或外冷工艺。三甘醇脱水工艺该法是甘醇类化合物应用最为广泛的脱水工艺。

该工艺利用脱水剂的良好吸水性能,脱除天然气中的水分。该工艺具有稳定性好、损失小、压降小等优点,但容易发泡、酸性条件下易腐蚀、不具备脱烃功能。上述两种工艺在国内外都有较多成功案例。

图 4 三甘醇脱水工艺流程图Fig.4 TEG dehydration process flow diagram

结合实际生产,在抑制剂/脱水剂循环量、电力消耗、天然气消耗、设备费用、操作费用方面进行比较。通过比较发现:

(1)注乙二醇+J—T 制冷工艺设备较少,同时起到脱水脱烃作用,减少了后续脱烃工序;

(2)注乙二醇+J—T 制冷工艺吸收剂循环量约为预冷+三甘醇脱水工艺的一半,降低了消耗指标;

(3)预冷+三甘醇脱水工艺设备费用比注乙二醇+J—T 制冷工艺设备费用高 300 万元,但操作费用每年低 400 万元。

基于喀北气田稳产 13年考虑,从总体来看,乙二醇+J—T 制冷工艺工程费用低于溶剂吸收法脱水。综上所述,喀北气田脱水工艺选择乙二醇+J—T制冷工艺更为合适。

3 结 论

无论 NHD 工艺和α—MDEA 脱碳工艺,还是注乙二醇+JT 阀制冷和预冷+三甘醇脱水都有自身的优点和缺点。但考虑到喀北气田自身特点,脱碳工艺选择α—MDEA 脱碳工艺,脱水工艺选择乙二醇+J—T 制冷工艺更为合适。

[1]李万华. 天然气地面工程技术与管理[M]. 北京:石油工业出版社, 2011.

[2]韩布兴. 超临界流体科学与技术[M]. 北京:中国石化出版社, 2011.

[3]刘春明. 高压酸 性 天 然 气 脱 C02工 艺 探 讨[J]. 化 工 设 计, 2011(2): 12-15.

[4]诸林. 天然气加工工程[M]. 北京:石油工业出版社, 1996.

[5]SY/T0602-2005, 甘醇型天然气脱水装置规范[S].

[6]SY/T0076-2008, 天然气脱水设计规范[S].

Selection of Natural Gas Treating Processes for High CO2Gas Fields

GUAN Yong-feng,HUANG He,GE Lei

(Xinjiang Petroleum Investigation Design and Research Institute (Co., Ltd.) , Xinjiang Urumqi 830026, China)

The decarburization process and dehydration process in natural gas treating process in Kabei gas field were discussed. The results show that α-MDEA decarburization process and ethylene glycol injection & J-T refrigeration dehydration process are more suitable for Kabei gas field.

CO2; Natural gas process;Dehydration;Decarburization

TE 64

: A文献标识码: 1671-0460(2014)07-1243-02

2014-06-22

管永锋(1979-),男,2002 年毕业于中国石油大学(华东),主要从事油气集输工作。邮箱:48951085@qq.com。