劣质柴油加氢改质工艺研究

周艳红,张学辉,金兆华

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油抚顺石化公司, 辽宁 抚顺 113001)

劣质柴油加氢改质工艺研究

周艳红1,张学辉1,金兆华2

(1. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001; 2. 中国石油抚顺石化公司, 辽宁 抚顺 113001)

对我国柴油生产的现状以及柴油的组成进行了分析和讨论。在试验室条件下进行了劣质柴油组分加氢改质试验,试验结果证明:劣质柴油组分加氢改质技术为劣质柴油生产清洁燃料提供了可行的技术路线。应用加氢改质工艺技术,可以很好的解决炼油企业柴油产品质量升级难的问题,具有很好的应用前景。

加氢改质;硫;氮;十六烷值

随着人们环保意识的不断增强,环保法规日益严格。油品市场对柴油产品的需求量不断增加。柴油标准在逐年修订,《世界燃油规范》从Ⅱ类标准起对柴油中的硫含量、芳烃含量(包括多环芳烃含量)、十六烷值、密度和 T95 等指标的要求越来越严格。

近年来,原油质量逐渐劣质化,我国进口原油的加工量越来越多,从而进一步影响了柴油的质量提高。柴油质量差主要体现在十六烷值偏低,硫化物、氮化物以及芳烃含量高,同时氧化安定性差。环保法规对柴油质量提出了越来越苛刻的质量要求。上述因素导致各炼油企业面临柴油质量提高的难题。如何经济合理的提高劣质柴油的质量,已成为各炼油企业急需解决的问题,付出合理代价的同时,实现劣质柴油清洁化已成为当务之急。

在氢气条件下,选择高活性加氢精制催化剂及中等压力条件下,可以将柴油中的硫化物、氮化物等杂质脱除到较低的水平,油品的氧化安定性会有一定程度改善。但无法从根本上解决柴油密度大以及十六烷值低的难题,仍然无法直接生产满足产品质量要求的合格产品。

要从根本上提升柴油质量问题,脱除硫化物和氮化物,降低密度,提高十六烷值等,必须从分子组成上下功夫,降低柴油组分中的芳烃含量、特别是多环芳烃,是解决柴油密度大、十六烷值低的有效途径,同时也是生产超低硫的必经之路。改善柴油质量的同时,还要考虑柴油的低温流动性问题。只有恰到好处的解决上述问题,才能很好的实现劣质柴油清洁化。近年来,柴油产品质量升级加速,各企业的柴油组成各部相同,以及对柴油需求的地方差异,要真正实现劣质柴油轻质化问题,从技术角度,必须考虑多种技术的组合应用。

大量研究结果表明,现有的加氢精制技术无法实现较大幅度提高劣质柴油十六烷值的主要原因:是因为在加氢精制工况下,无法大幅度改变劣质柴油分子结构,从而无法从根本上改变柴油的品质。另一方面,受到反应热力学和动力学限制,现有的加氢精制催化剂无法有效降低劣质柴油中芳烃含量,特别是多环芳烃。在现有的各种柴油中,芳烃含量最高甚至达到 85%以上,普通的催化柴油中,其芳烃含量也会达到 55%~75%,而且,大部分为双环芳烃和多环芳烃,而双环芳烃和多环芳烃恰恰就是影响柴油密度、十六烷值和硫含量的主要因素[1]。多环芳烃含量越高,柴油产品的密度就越大,十六烷值就越低,而且,噻吩类硫化物是实现深度脱硫的主要障碍。综合上述因素,在常规的加氢精制条件下,无法大幅度降低密度,无法大幅度提高十六烷值,所以,常规精制无法实现劣质柴油改质[2]。

芳烃加氢反应研究结果表明:对于多环芳烃的加氢催化反应,往往第一个芳环的反应很容易,而且反应速度很快,随着环数降低,反应速度越来越慢,而且,芳烃在加氢饱和过程中,同时受控热力学和动力学,因此,常规加氢精制条件下,往往不是芳烃饱和的最佳工况,所以,芳烃的饱和,以及开环反应受到限制,无法实现大幅度降低芳烃含量的目的,这也是加氢精制技术加工劣质柴油组分后,十六烷值提高幅度有限的主要原因[3]。

柴油加氢改质[4,5],通常,是将中压加氢裂化或缓和加氢裂化技术用于劣质柴油的改质,选择一种能对柴油中双环及多环芳烃有较高选择性破坏能力,具有适中加氢活性和裂化活性的加氢催化剂,在氢气氛围内,对双环及多环芳烃加氢饱和、加氢裂化反应,生成单环芳烃、环烷烃、链烷烃,从而达到降低柴油产品中芳烃,特别是多环芳烃含量,降低柴油产品密度,提高十六烷值[6]。同时,选择常规的加氢精制催化剂进行脱硫和脱氮。

1 柴油加氢改质工艺研究

1.1 原料油

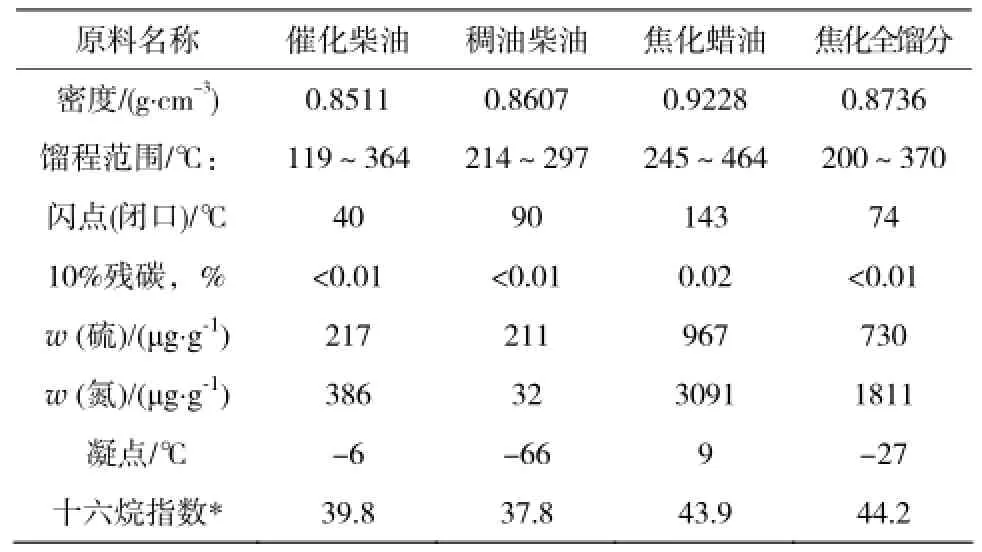

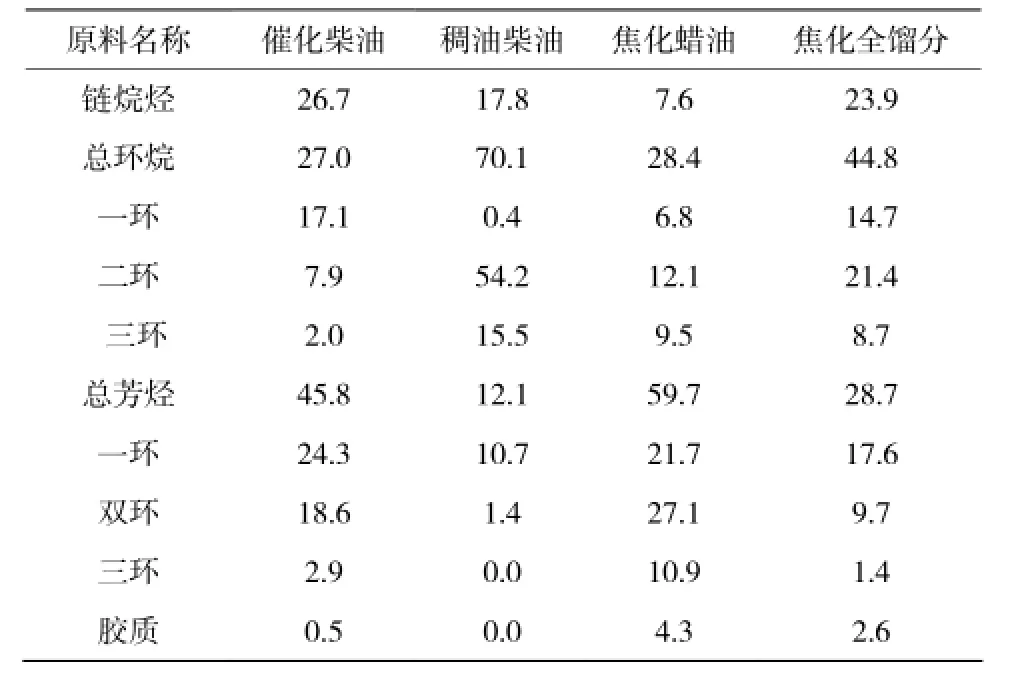

表 1 原料油性质Table 1 The main properties of feedstock

试验原料选择催化柴油、稠油柴油、轻焦化蜡油以及焦化全馏分四种组分,各组分油品主要性质见表 1和表 2。对焦化全馏分进行实沸点切割,制备出大于 250 ℃之后的焦化重柴油馏分后,再与催化柴油、稠油柴油、焦化蜡油按比例混合后作为加氢改质工艺试验的原料油(试验原料的混合比例为焦化重柴油∶催化柴油∶稠油柴油∶焦化蜡油=100∶32∶16∶7%(m))。焦化全馏分实沸点切割结果及各组分性质见表3。

表 2 原料油质谱组成Table 2 Composition of raw oil mass spectrometry %

从表 1和表 2的原料性质可以看出,选择的柴油原料中,催化柴油和稠油柴油的十六烷值指数较低,与合格柴油产品的十六烷值指数相差较远,而焦化蜡油和焦化全馏分虽然十六烷值指数较高,但氮含量较高,催化柴油和焦化轻蜡油的芳烃含量较高,可以看出,每种原料都有需要解决的的问题,而且,需要解决的问题各部相同,如果仅仅依靠常规的加氢精制工艺来加工,无法从根本上解决问题,必须同时考虑多种工艺技术的组合应用,从分子结构上对原料油的组成进行改变,实现降低混合原料的密度,提高十六烷值,同时将硫化物和氮化物含量降低到满足产品质量要求水平,从而实现劣质原料的清洁化。

表 3 焦化全馏分切割结果及各组分主要性质Table 3 Charking full distillate cutting results and main properties of the components

表 3为焦化柴油切割后轻重组分的收率及性质。试验共选择了两种原料油,以焦化全馏分油按比例配置了混合原料 1,>250 ℃焦化重柴油按比例配制了混合原料 2。两种混合原料油的性质见表 4和表5,两种混合原料的配制比例如下:

混合原料 1:焦化全馏分∶催化柴油∶稠油柴油∶焦化蜡油=100∶32∶16∶7

混合原料 2:焦化重柴油(>250 ℃)∶催化柴油∶稠油柴油∶焦化蜡油=100∶32∶16∶7

表 4 试验原料油性质Table4 Properties of mixed crude oil

表 5 原料油质谱组成Table 5 Composition of raw oil mass spectrometry %

由表 3-表 5 中数据可以看出,切去了焦化全馏分中<250 ℃轻组分后,与焦化全馏分相比较,焦化重柴油馏分(>250 ℃)的密度、硫、氮含量有所增加,十六烷值有较大幅度的增加,由焦化全馏分的 25.0 增加到焦化重柴油的 40.5。相应的使用两种不同组分配制的两种混合原料性质也有所差异,混合油2的密度、硫、氮含量与混合油1比较有所增加,十六烷值增加了 10个单位,说明切除原料中的轻组分对原料十六烷值的增加贡献较大。

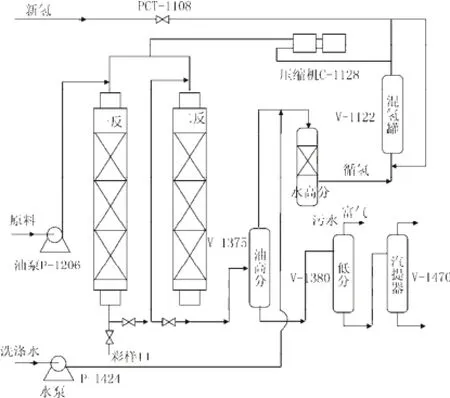

1.2 试验装置

本次加氢处理试验是在抚顺石油化工研究院引进的加氢裂化试验装置上进行的。该装置配有性能优越的机泵设备,精密的计量仪表和先进的计算机控制系统。工艺流程为原料油一次通过,氢气循环使用,并配有循环氢水洗、碱洗系统和汽提设备。装置原则工艺流程图如图1所示。

图 1 新引进加氢裂化试验装置原则流程图Fig.1 Flow chart of newly built hydrocracking pilot unit

1.3 催化剂

根据原料组成的特点,本次试验所选用催化剂体系中,精制反应器装填 FZC 系列保护剂和 FF-36加氢预处理催化剂,裂化反应器装填 FC-32 加氢裂化催化剂和 FF-36 加氢后处理催化剂。

1.4 加氢改质工艺试验

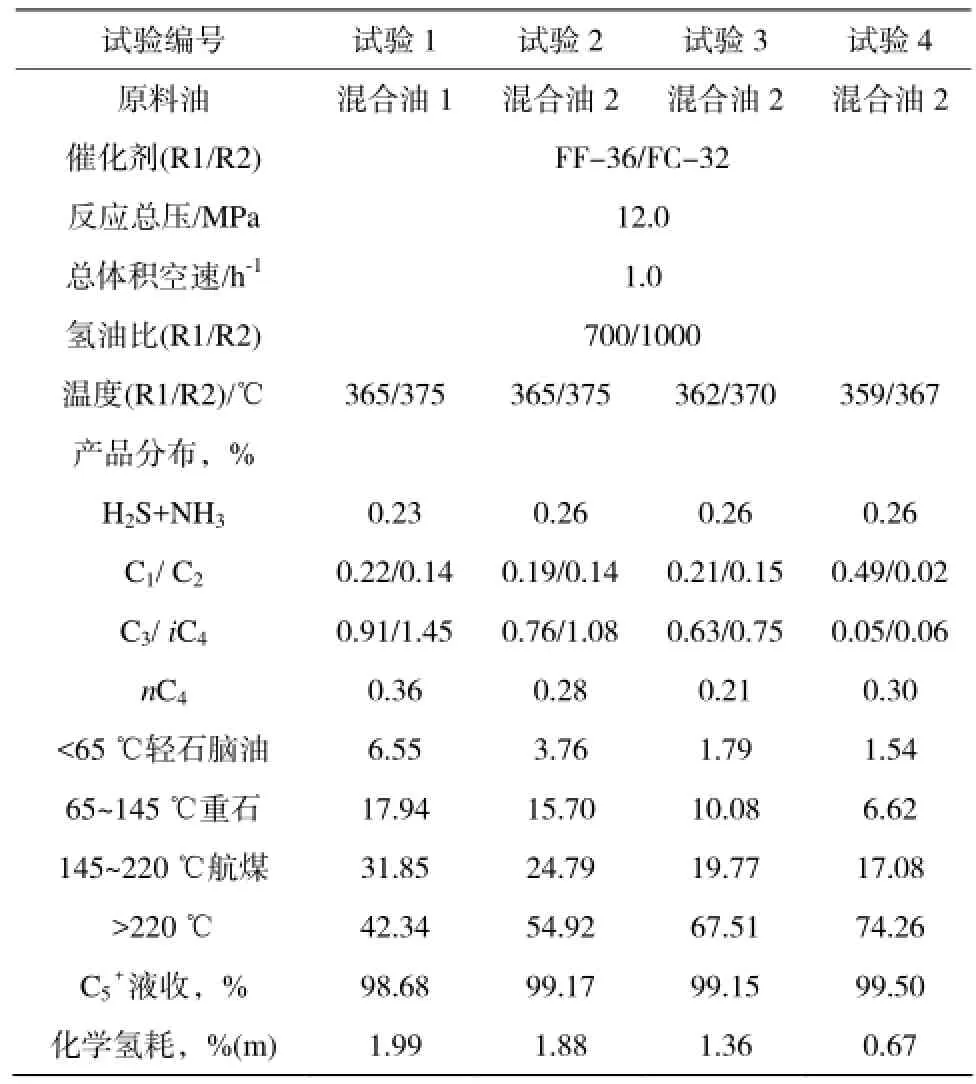

表 6 主要工艺条件及产品分布Table 6 Hydrotreating process conditions and product distribution

表6中的试验结果可以看出,选择合适的催化剂体系,在不同的工艺条件下,产品分布差别较大,可以从另一方面说明,可以根据生产目的的不同,通过工艺条件选择,来实现最佳的生产目的。从化学氢耗情况可以看出,化学氢耗大,说明改质反应剧烈,从而影响柴油组分的收率,反之,氢耗低,柴油组分收率高。试验结果表明,根据生产目的和控制指标的不同,可以通过反应深度来控制柴油及其它组分的收率。

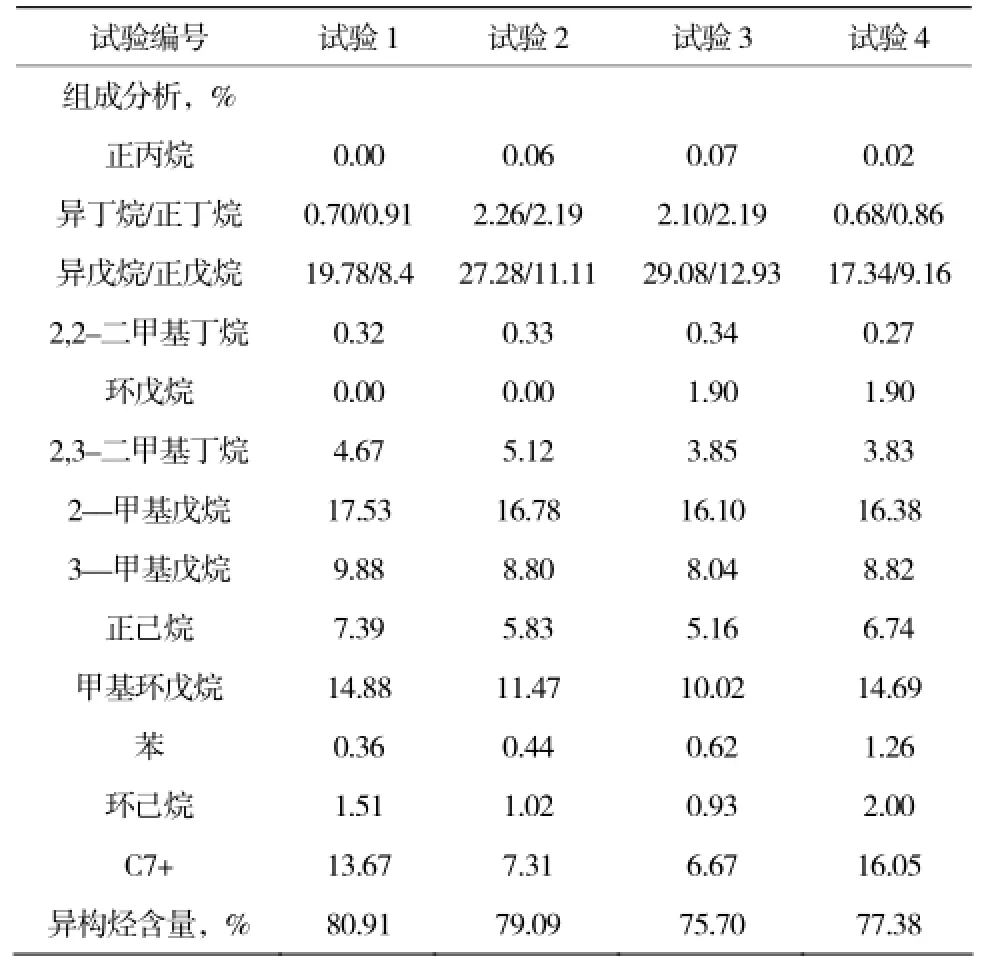

从表7可以看出:轻石脑油质量随着加氢深度加深而优质化,特别是对芳烃含量影响明显。

表 7 <65 ℃轻石脑油主要性质Table 7 <65 ℃The main properties of light naphtha

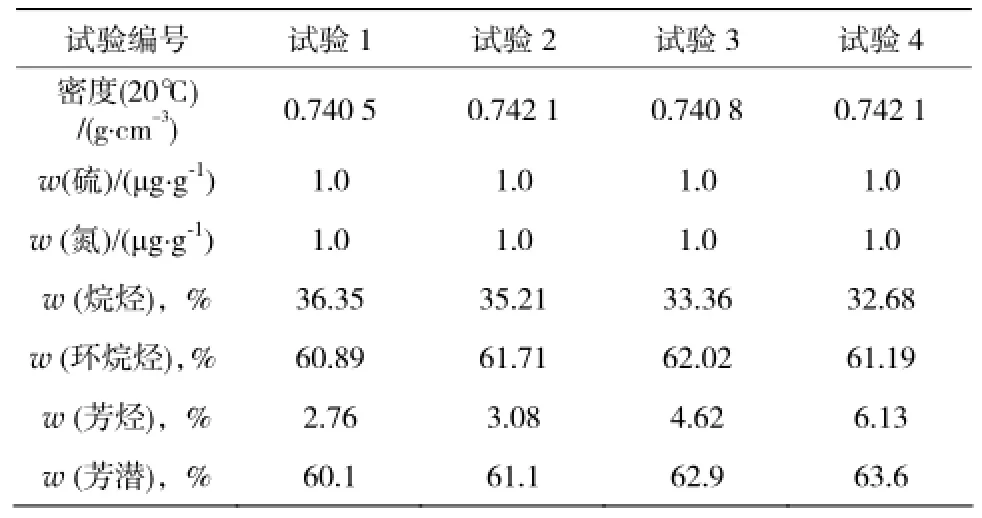

从表8可以看出:加氢石脑油可以作为催化重整装置预加氢进料的调和组分。

表 8 65~145 ℃重石脑油主要性质Table 8 65~145 ℃The main properties of high naphtha

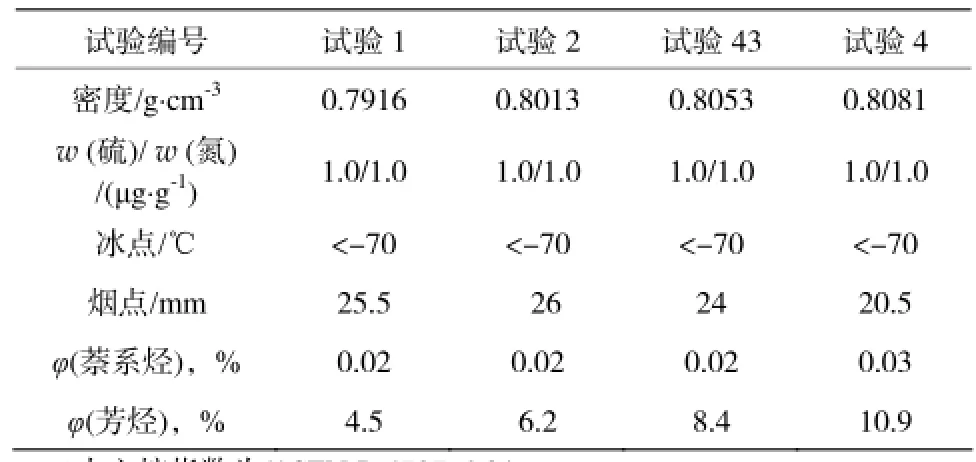

从表9中航煤的性质可以看出:加氢煤油可以作为 3#喷气燃料出厂。

从表 10 中柴油组分性质可以看出:加氢改质后,柴油组分的硫、十六烷值等组要指标均达到优质柴油出厂的指标要求。

表 9 145~220℃航煤主要性质Table 9 145~220℃The main properties of Aviation kerosene

表 10 >220 ℃柴油馏分主要性质Table 10 >220 ℃The main properties of the diesel fraction

3 结 论

试验结果表明,加氢改质工艺技术,加氢石脑油可以作为催化重整装置预加氢进料的调和组分,加氢煤油可以作为 3#喷气燃料出厂,冬季也可以作为-35#低凝柴油的调和组分;加氢柴油硫含量<10 ×10-6,可以作为低硫柴油的调和组分。

[1]李书珍,王磊,沈本贤,MAKFining. 最佳的柴油技术-高质量柴油的未来 [J]. 国外清洁燃料及其技术新进展,2004(4):233-245.

[2]韩崇仁.加氢裂化与工程 [M].北京:中国石化出版社,2001:391-492.

[3]胡志海,石玉林,史建文,等.劣质催化裂化柴油加氢改质技术的开发及工业应用 [J].石油炼制与化工,2000,31(9):6-9.

[4]Dadong Li, Xinwei Zhang, Ke Li. Low Sulfur And Low Aromatic Diesel Fuel Production With RN-1 Hydrotreating Catalyst [C]. NPRA Annual Meeting, New Orleans, Louisiana. 1992.

[5]Yulin Shi, Jianwen Shi, Xinwei Zhang, et al. MHUG Process for Production of Low-Sulfur And Low-Aromatic Diesel Fuel [C]. NPRA Annual Meeting, San Antonio, Texas. 1993.

[6]Barry H. Cooper, et al. Catalytic Hydroprocessing of Petroleum and Distillates [C]. AIChE Spring National Meeting,Houston Texas,1993: 279-281.

Research on Hydrogenation Upgrading Technology of Inferior Diesel

ZHOU Yan-hong1,ZHANG Xue-hui1,JIN Zhao-hua2

(1. Fushun Research Institute of Petroleum and Petrochemicals, SINOPEC, Liaoning Fushun 113001,China; 2. PetroChina Fushun Petrochemical Company,Liaoning Fushun 113001, China)

Diesel production status and diesel composition in China were analyzed and discussed. Hydroupgrading test of poor diesel was carried out in laboratory. The test results prove that: poor diesel fraction hydroupgrading technology can provide a feasible technical route for the production of clean fuel diesel. Application of the hydrogenation upgrading technology can solve the problem that diesel quality upgrading is difficult in the refinery, has good application prospect.

Hydro-upgrading; Sulfur; Nitrogen; Cetane value

TE 624

: A文献标识码: 1671-0460(2014)07-1326-04

中国石油化工集团公司资助项目。

2014-03-27

周艳红(1979-),女,工程师,硕士,辽宁抚顺人,2003 年毕业于沈阳化工学院化学工程与工艺专业,环境保护:从事环境保护检测技术工作。E-mail:zhouyanhong.fshy@sinopec.com,电话:024-56389267。