峡江水利枢纽工程7#机组导水机构弹簧连杆动作浅析

吴庆华

(湖南水利水电工程监理承包总公司,湖南 长沙 410000)

1 电站概况及7#机组主要参数

1.1 电站概况

峡江水利枢纽工程位于赣江中游,距省会南昌市约160 km,距吉安市约50 km,距峡江县巴邱镇约6km,是一座以防洪、发电、航运为主,兼顾灌溉等综合利用的大(1)型水利枢纽工程。坝址控制流域面积6.27万km2,多年平均流量 1640 m3/s;水库正常蓄水位 46.00 m(黄海高程,下同),死水位 44.00 m,防洪高水位 49.00 m;水库防洪库容 6.00 亿 m3,总库容 11.87 亿 m3。

1.2 7#机组主要参数

电站安装9台40MW灯泡贯流式水轮发电机组,其中7#机组为东方电气集团东方电机有限公司(以下简称东电)生产,水轮机型号 GZ(982)-WP-770,转轮直径 7.7m,最大水头 14.39 m,额定水头 8.6 m,最小水头 4.0 m,额定流量 528 m3/s,额定出力 41 MW,额定转速 71.4 r/min,飞逸转速 210 r/min(非协联工况)。 发电机型号SFWG40-84/8700,额定功率40 MW,额定电压13.8 kV,额定电流 1859.4 A,功率因素 0.9。

2 导水机构装配及导叶关闭规律简介

2.1 导水机构装配组成

导水机构装配主要由内环、外环、导叶及导叶操作机构等组成,16块导叶呈空间锥形布置,导叶轴线与主轴中心线夹角为60°。导叶操作机构主要由拐臂、连杆、控制环、接力器等组成,接力器为直缸摇摆式接力器,缸径430 mm,杆径 250 mm,全行程 1945 mm,工作行程1929.32 mm(导叶从全关到全开时对应的接力器行程),工作压力 6.3 MPa。

2.2 弹簧连杆设置及其目的

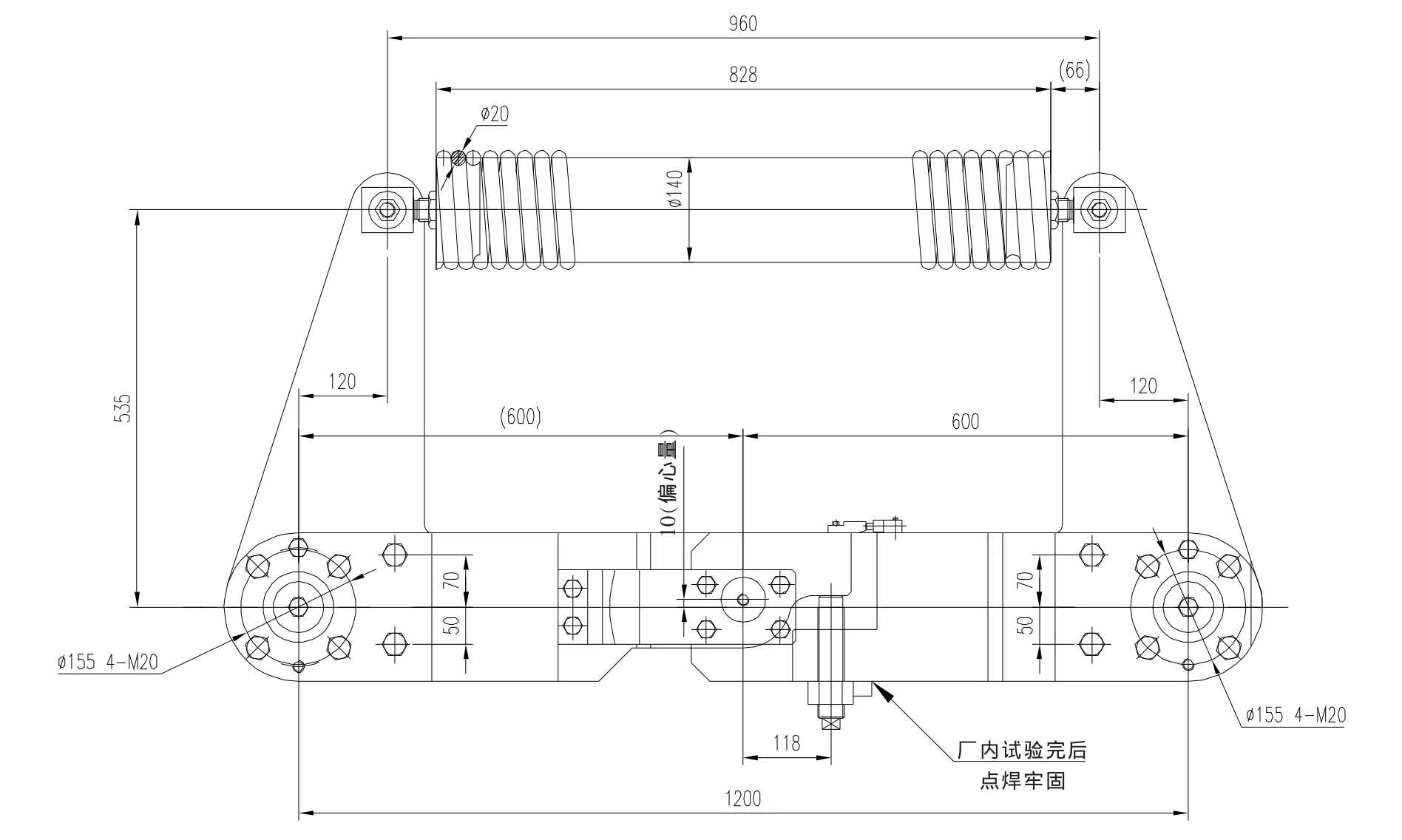

为了保证导叶及传动机构在导叶间有异物卡阻时的安全,以及为了避免采用剪断销而当其被剪断时必须停机重新更换剪断销,东电导水机构采用弹簧连杆与普通连杆间隔布置方式,取消了剪断销。在正常情况下弹簧连杆起普通连杆的作用,当导叶在运动中有异物卡阻时,弹簧连杆的弹簧受力超过设定值时将产生位移而使弹簧连杆发生折曲并发出信号,导叶不再继续运动且仍被连杆拉住,这样既保护导叶不受损害也避免了导叶失控。如果全部采用普通连杆则需配置剪断销,剪断销既受剪切作用还受扭矩作用,容易疲劳断裂使连杆脱落而致导叶失控,引起相邻剪断销断裂,从而引发多个导叶失控,危及机组运行安全。弹簧连杆结构示意图如图1。

2.3 导叶关闭规律

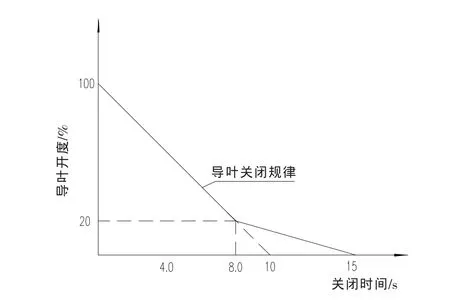

根据厂家设计对水轮机过渡过程计算结果,导叶分两段关闭,关闭拐点20%,一段关闭时间8 s,二段关闭时间7 s,导叶关闭规律如图2。

图1 弹簧连杆结构示意图

图2 导叶关闭规律

3 弹簧连杆动作简介及原因分析

3.1 弹簧连杆动作简介

7#机组相继完成了充水试验、首次手动开机试验、调速器空载扰动试验、手动停机试验、自动开机试验、自动停机试验、模拟事故停机试验以及过速试验后,测得发电机定子、转子绝缘偏低,分析绝缘降低的原因系发电机长时间泡在流道内受潮引起,须在7#机组升流、升压试验前进行短路干燥。 2014年4月2日21∶30手动开机,对发电机进行短路干燥,经过33小时的短路干燥后测得绝缘合格,于2014年4月4日8∶30自动停机,除4#弹簧连杆外(对应8#导叶),其余7个弹簧连杆均发出“动作”信号。

3.2 原因分析

3.2.1 初步检查和判断

根据7#机组导水机构弹簧连杆的结构和同类型电站的运行经验,发生“弹簧连杆动作”的原因主要有:

(1)微动开关安装调整不到位而误发信号;

(2)导叶在运动过程中有异物卡入使得弹簧连杆动作;

(3)控制环关过头使得弹簧连杆动作;

(4)关闭速度过快使得弹簧连杆动作。

“弹簧连杆动作”信号发出后,技术人员立即下到水轮机巡视检修平台对弹簧连杆逐个进行检查,发现连杆确已发生少许折曲,使得正常时处于受压状态的微动开关已完全释放呈自由状态,其常闭触点接通发出“动作信号”,并非微动开关安装调整不到位而误发信号。贴近导水机构外环和转轮室没有听见明显的水流声,检查此时机组转速已经为零,机组蠕动装置没有发出蠕动信号。由于如此多的导叶同时被异物卡入的概率极小,并根据上述检查结果可以判断导叶已经处在全关位置,弹簧连杆动作并非因为异物卡入引起。

3.2.2 控制环检查和判断

导水机构装配出厂前,在厂内进行了预装试验,并在外环法兰面和控制环上做了全关、50%开度和全开等特征标识线。进一步检查发现控制环上标识线已超出外环法兰面全关标识线约15 mm,说明控制环已关过头。即:导叶到了全关位置时,由于相邻两块导叶之间相互搭接使得导叶不再运动;但在快速关闭过程中的惯性作用下,接力器带动控制环继续往关的方向运动,致使弹簧连杆发生折曲,控制环关过头的量最终反映在弹簧连杆的折曲程度上。

控制环关过头的主要原因是接力器的压紧行程过大。检查7#机组接力器安装记录,接力器在安装间进行压力试验和动作试验时,测得左接力(面向上游看)行程为1943 mm,右接力器行程为1945 mm;由于厂家图纸对接力器行程标注为:S=1945 mm(含15 mm压紧行程),因此安装单位就按厂家图纸对左右两个接力器的压紧行程按15 mm进行调整;根据《水轮发电机组安装技术规范》(GB8568-2003)并参照同类型电站的安装经验,接力器压紧行程调整到6 mm左右为宜,而7#机接力器压紧行程调整到15 mm,明显偏大。

3.2.3 导叶关闭情况分析

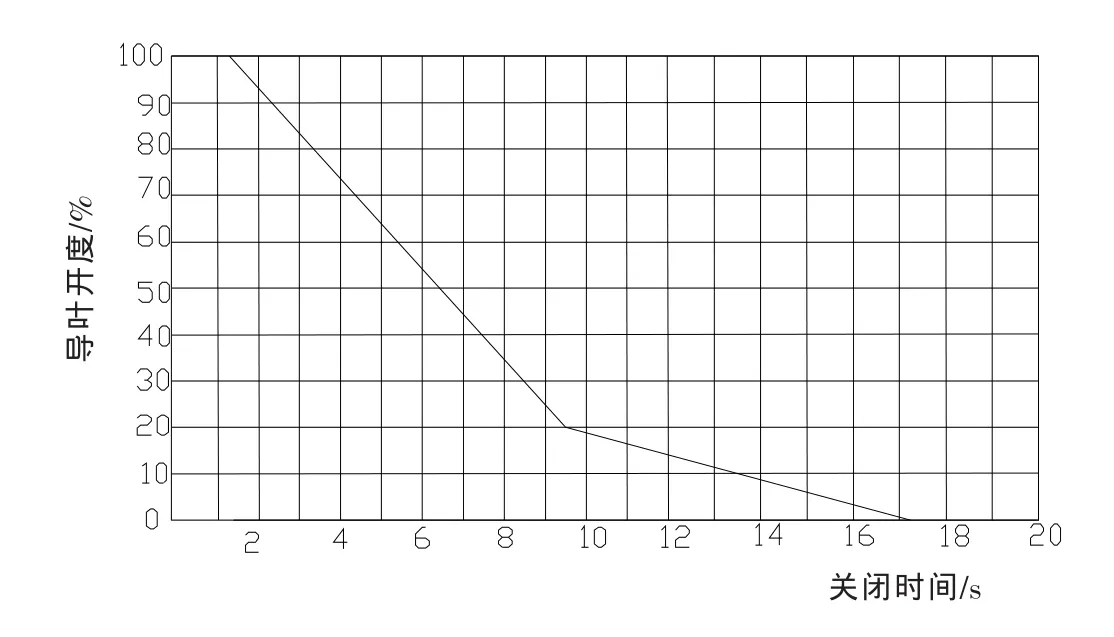

7#机组导叶关闭按东电厂家提供的关闭规律进行反复调试,最终的调试结果为:导叶关闭拐点20%,一段关闭时间 8.5 s,二段关闭时间 7.5 s,基本符合东电厂家设计要求,导叶关闭规律详见滤波图3。

图3 滤波图

由于调速器程序设定分段阀投入的条件为:〈20%(即拐点)导叶开度;复归条件为:〈1%导叶开度或〉20%导叶开度。因此机组停机时,导叶的关闭规律有以下3种情况:

(1)机组在〉20%导叶开度下运行:导叶按两段关闭规律动作,即:〉20%导叶开度按一段关闭,〈20%导叶开度按二段关闭。

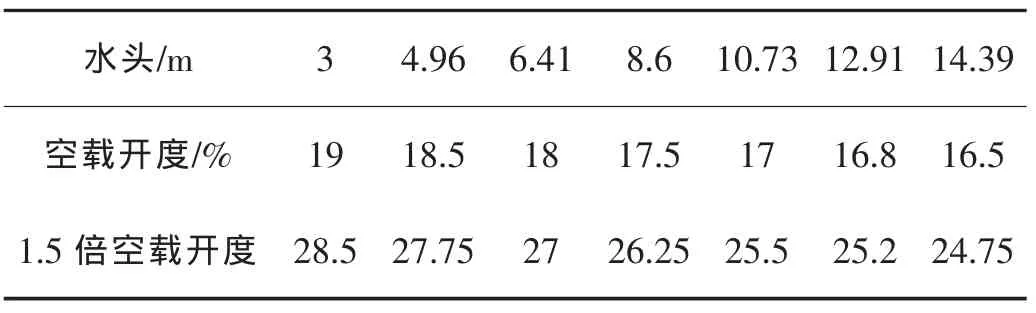

(2)机组自动开机后在〈20%导叶开度下运行:由于机组自动开机时,为了让机组尽快转动起来达到额定转速,调速器程序设定的启动开度为1.5倍的空载开度,7#机组调试各水头下的空载开度如表1。

表1 7#机组各水头下的空载开度

从表1可以看出,各水头下的启动开度均大于拐点20%开度,在导叶开度往回压的过程中分段阀即投入,因此导叶按二段关闭。

(3)机组手动开机后在〈20%导叶开度下运行:由于在上一次停机过程中〈1%导叶开度时分段阀已复归,此时没有投入分段电磁阀的条件,因此导叶按一段快速关闭。

2014年4月2日21∶30手动开机对发电机进行短路干燥,导叶空载开度为18%,4月4日8∶30停机就属上述第三种情况,导叶在小开度情况下按一段快速关闭。由于灯泡贯流式机组导水机构成锥形布置,导叶传动机构作空间运动,受力情况比较复杂,如关闭速度过快将导致传动机构动作不平稳、受冲击力较大、各部件动作不能保证完全同步,迫使弹簧连杆发生折曲。

4 处理过程及效果

根据上述原因分析,此次停机发出“弹簧连杆动作”信号,系接力器压紧行程偏大和(或)导叶关闭速度过快导致弹簧连杆发生折曲,因此重点针对该两方面进行调整处理。

4.1 减小接力器压紧行程

4.1.1 压紧行程调整方案

由于此时接力器的基础板和地脚螺栓已埋入混凝土,因此无法通过调整基础板的安装高程来调整接力器的压紧行程;峡江东电接力器和峡江阿尔斯通接力器不同,在接力器底座和基础板之间没有设计调整板,因此也不能通过改变调整板的厚度来调整接力器的压紧行程。在现有条件下,只能通过改变杆头旋入活塞杆的程度来调整7#机组导叶接力器的压紧行程,接力器结构示意图如图4。

由于杆头螺纹为M150×6,只能通过旋转杆头一圈或二圈来减小压紧行程6 mm或12 mm,考虑到旋转杆头二圈减小12 mm后压紧行程仅有3 mm,因此采用旋转杆头一圈减小6 mm的方案。即左接力器(面向上游侧)需增长、杆头上旋一圈360°,右接力器需缩短、杆头下旋一圈360°。

图4 接力器结构示意图

4.1.2 压紧行程调整步骤

(1)落下尾水事故检修闸门,投入风闸,投入转子锁定装置,做好防止机组转动的措施。

(2)关闭调速器主供油阀。

(3)先打开接力器开腔排油管小阀门,对接力器开腔进行泄压排油;再打开接力器关腔排油管小阀门,对接力器关腔进行泄压排油。

(4)利用厂内桥机在重锤侧将控制环挂好,并稍稍受力。

(5)确定接力器开关腔均无压后,桥机缓慢起钩打开控制环,此时密切监视机组是否会转动,如有转动桥机要马上松钩,通过落进水检修闸门、排干流道再进行处理。由于尾水事故检修闸门的止水效果良好,此次没有监视到机组转动情况,故桥机继续起钩缓慢将导叶打开50%开度左右。

(6)利用手拉葫芦将接力器缸吊住,防止拆卸销轴时接力器倾倒。

(7)拆除接力器与控制环连接销轴的盖板,并退出销轴。

(8)销轴退出后向下松动手拉葫芦,直至接力器杆头完全脱离控制环并可以自由旋转。

(9)松开杆头锁紧螺母,将左接力器杆头上旋一圈360°,右接力器杆头下旋一圈360°。

(10)向上拉紧手拉葫芦,调整接力器杆头对准控制环耳孔,回装连接销轴以及销轴盖板,然后将锁紧螺母背紧。

(11)撤除手拉葫芦,桥机缓慢松钩,将接力器恢复至全关状态。

(12)关闭接力器开关腔排油管小阀门,打开调速器主供油阀。

(13)拆除转子锁定装置。

(14)提起尾水闸门。

(15)恢复其它所有措施。

4.2 增加分段阀投入条件

为避免机组在空载状态下运行(此时导叶开度往往小于拐点开度),机组自动停机或事故停机时,导叶按一段快速关闭引发弹簧连杆动作等事件,7#机组增加了〉1%导叶开度投入分段阀的条件。即分段阀投入条件改为:〈20%导叶开度或〉1%导叶开度;复归条件仍为:〈1%导叶开度或〉20%导叶开度。由此一来,不管机组在什么状态下运行、导叶开度多大,只要在拐点以上,导叶即按一段规律关闭;只要在拐点以下,导叶即按二段规律关闭。

4.3 处理效果

处理完成后,在静水状态和动水状态均作了导叶关闭试验;机组投产后开停机操作较频繁,也经历了多次因自动化元件工作不可靠引起的事故停机,弹簧连杆均未发出动作信号。由此说明,此次处理达到了预期的效果。

(1)2014年4月5日尾水闸门提起前,将导叶打开至100%开度,静水状态下关闭导叶至全关,弹簧连杆未发出动作信号。

(2)2014年4月5日尾水闸门提起前,将导叶打开至18%开度,静水状态下关闭导叶至全关,弹簧连杆未发出动作信号。

(3)2014年4月5日尾水闸门提起后,手动开机至机组空载状态运行,导叶开度17.5%,发停机令至机组停机,弹簧连杆未发出动作信号。

(4)2014年4月6日机组并网后带负荷运行,模拟事故停机,弹簧连杆未发出动作信号。

(5)2014年 4月 6日 7#机组进入 72 h试运行至今,已发生过多起因风机全停、水导轴承润滑油中断等原因引起的事故停机,弹簧连杆均未发出动作信号。

5 经验或建议

(1)大型贯流式机组导水机构加工尺寸大,且各个零部件呈空间连接状态,为确保现场安装质量和进度,须进行厂内预装;厂内预装完成后应尽可能多地打上定位标识线,如内外环法兰面±X线、±Y线,控制环与外环法兰上和拐臂与套筒上的全关、全开、50%开度以及其它特征开度线。

(2)接力器基础板和地脚螺栓最好不要进行一期预埋,而是在导水机构安装调整完毕将导叶调到全关位置时,连同接力器一起配装。压紧行程调整好后须将活塞杆固定住,确保活塞杆与接力器缸之间无相对滑动。这种安装方式既不需调整基础板的安装高程,又可确保压紧行程直接反映在导叶全关位置上而不会产生安装误差。

(3)“弹簧连杆动作”一般发生在机组停机过程中,动作信号一旦发出,一定要对弹簧连杆逐个进行检查,以判断弹簧连杆是否动作,动作后折曲程度有多大,同时检查导叶是否关闭,机组是否停止转动;如果导叶没有全关、机组仍在转动,必须检查机组轴承润滑油系统、冷却水系统、主轴密封供水系统以及高压油顶起系统,确保其在投入状态,并立即组织落尾水闸门。

[1]GB8568-2003水轮发电机安装技术规范[S].