耐热胶管

那洪东 编译

(炭黑工业研究设计院, 四川 自贡 643000)

耐热胶管

那洪东 编译

(炭黑工业研究设计院, 四川 自贡 643000)

文中介绍一种既可以保持拉断强度,同时又兼具优异的耐热性和阻燃性的胶管及其制造方法。

丙烯酸酯橡胶;氯化聚乙烯;氯磺化聚乙烯;阻燃性

0 前 言

汽车用空气胶管,燃料胶管及散热器胶管等都属于耐热胶管,特别是柴油发动机用胶管。

近年来,随着对汽车柴油发动机尾气排放限制的进一步强化,与之相适应的新型发动机(通用轨式喷射体系)、可以降低尾气中PM和NOx排放的装置以及涡轮装置也已经实现了标准化。所以,对柴油机用胶管(柴油汽车用燃料胶管,空气胶管,DPF传感器胶管等)的要求也日趋严格。即,为了降低PM 和NOx等尾气排放,提高燃料燃烧效率,DPF系统及涡轮装置存在着高温化的倾向。因此,对柴油机用胶管的要求是比以往更高的耐热性、耐酸性、阻燃性以及低温性(特别是低温压缩永久变形性)。

以前,上述胶管是由内外两层橡胶构成的。其中,内层是氟橡胶(FKM),外层则是耐热性较高的丙烯酸酯橡胶。为了使之具有阻燃性,通常胶料中要配合氢氧化铝或溴化合物等阻燃剂。为了赋予胶管阻燃性,则要在胶管的最外层橡胶中配合大量的氢氧化铝。此时,若采用过氧化物进行硫化,则最外层橡胶的性能达不到标准。由于配合了大量的氢氧化铝,还会降低橡胶的力学强度(拉伸强度和拉断伸长率)。

另一方面,从前作为阻燃剂使用的溴类化合物,对环境有污染。

本文提供了一种既可以保持力学强度又具有优异的耐热性、阻燃性的耐热胶管的制造方法。

该耐热胶管由管状的内层、中间层及外层三层组成。外层是以下列的(A)作为主要组分,并含有下列(B)~(D)成分的橡胶胶料,这里的主要组分是指会对混炼胶的特性产生影响的材料。

(A)丙烯酸酯橡胶;

(B)氯化聚乙烯(CPE)或者氯磺化聚乙烯(CSM);

(C)三氧化二锑;

(D)过氧化物硫化剂。

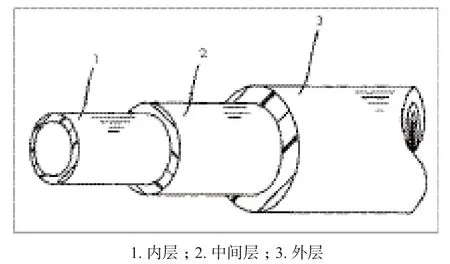

图1所示为该耐热胶管的图例。

1 内 层

图1 耐热性胶管图例

内层1的材料可以采用NBR(丁腈橡胶),NBR和聚氯乙烯(PVC)的并用体、丙烯酸酯类橡胶、乙丙橡胶、氟橡胶及氟树脂等,它们可以单独使用,也可以两种以上并用。从耐热性、低透过性方面考虑,最好是采用氟橡胶和氟树脂。另外,还可根据需要,在橡胶中配合填充剂(炭黑等)、硫化剂、氧化剂、硫化促进剂,防老剂,增塑剂、硫化延迟剂、阻燃剂、防焦剂及着色剂等等。

2 中间层

在内层1的外表面包覆中间层2。作为中间层材料,可以使用氯醚橡胶(CO)、共聚型氯醚橡胶(ECO)、均聚型氯醚橡胶(GECO)等聚环氧氯丙烷类橡胶,丙烯酸酯橡胶(ACM),乙烯-醋酸乙烯酯共聚体(EVM)等,它们可以单独使用,也可以两种以上并用。根据需要,还可以配合其它添加剂。上述内层1是由氟橡胶或氟树脂等的高成本材料组成的,通过设置中间层2来减小内层1的壁厚,以控制材料的成本。

3 外 层[1]

外层3是以丙烯酸酯橡胶(A)为主要成分,采用了包括氯化聚乙烯(CPE)或者氯磺化聚乙烯(CSM)中的至少一种(B),三氧化二锑(C成分)以及过氧化物硫化剂(D)在内的橡胶胶料。

3.1 丙烯酸酯橡胶

作为A组分的丙烯酸酯橡胶,当其丙烯酸酯含量为70%~100%(质量),乙烯含量为0%~10%(质量),醋酸乙烯含量为0%~20%(质量)时,其耐热性、耐油性、耐寒性三者的平衡性最佳。丙烯酸酯可列举的有丙烯酸甲酯、丙烯酸乙酯、丙烯酸n-丁酯等丙烯酸烷基酯,丙烯酸甲氧基乙酯等丙烯酸烷氧基丙烯酸酯等。另外,还可根据需要使之与含有0%~5%(质量)交联基团的单体进行共聚。交联基团可采用含有活性卤素基、环氧基、羧基、羟基、酰基及二烯基等的单体,最好是采用缩水甘油基甲基丙烯酸酯或马来酸单丁酯等。

3.2 氯化聚乙烯(PE)以及氯磺化聚乙烯(CSM)

从耐寒性和耐热性方面考虑,与A组分一起还使用了CPE以及CSM(B组分),其重均分子量(n)应为10 000~700 000,乙烯分子链应有20%~50%被氯化。CPE和CSM可以分别单独使用,也可以两者并用。

B组分的配合比例是,对于100质量份(以下记作phr)的丙烯酸酯橡胶(A)前者应设定在10~50phr的范围内,最好是在1~10phr的范围内。而CPE的配合比例如果低于上述范围,则由CPE以及CSM所产生的卤素气体较少,不能很好地体现出由三氧化二锑(C组分)产生的阻燃效果。反之,CPE的配合比例如果高于上述范围,则胶管的低温性(特别是低温压缩永久变形性)、耐热性会变差。

A与B组分的合计量通常占胶料整体的50%(质量)以上。

3.3 三氧化二锑

文中介绍的耐热胶管采用具有阻燃效果的三氧化二锑来代替以前使用的氢氧化铝。三氧化二锑(Sb2O3)(C组分)的配合比例是,对于100phr的A组分,前者应控制在0.5~20phr的范围内,最好是3~15phr的范围内。如果三氧化二锑的配合比例低于上述范围,则不能很好地体现出阻燃效果。反之,配合比例如果高于上述范围,则耐热性会下降。

3.4 过氧化物硫化剂

至于过氧化物硫化剂(D组分)可以采用1,1-二(特丁基过氧基)-3,3,5-三甲基环己烷等过氧基缩酮类化合物,二-特-丁基过氧化物等二烷基过氧化物类化合物,或者,乙酰基过氧化物等二酰基过氧化物类化合物。这些化合物可以单独使用,也可以两种以上并用。

过氧化物硫化剂(D)的配合比例是,对于100phr丙烯酸酯橡胶(A),前者应控制在0.5~10phr的范围内,最好是在1.5~5phr的范围内。如果过氧化物硫化剂的配合比例低于上述范围时,则交联不充分,胶管强度下降。反之,D组分的配合比例如果高于上述范围,则胶管质地过硬,损害了胶管的柔软性。

3.5 其他助剂

为了提高外层橡胶的交联效率,改善性能,还可以配合一些共交联剂。例如,多功能单体[三烯丙基异氰尿酸酯(TAIC)等]、马来酰亚胺化合物、醌化合物和含硫化合物等。这些共交联剂可以单独使用,也可以两种以上并用。

再者,还可根据需要再配合填充剂(炭黑等)、防老剂、氧化剂、硫化促进剂、增塑剂、硫化延迟剂、防焦剂及着色剂等助剂。

4 耐热胶管的制备

图1所示的耐热胶管,可以按照以下方法制备。首先,将按照一定比例配合的内层1的各组分材料,采用混炼机进行混炼,制备出内层1用的混炼胶。与之相同,再制备出中间层2用的混炼胶及外层3用的混炼胶,再将各层用的混炼胶用挤出成型机挤成管状。之后,在一定的条件下(例如,160~190℃×10~60min)对管状毛坯硫化。

再者,可在该耐热胶管的内层1与中间层2之间,以及中间层2与外层3之间设置增强层,以进一步提高耐久性。因此,将该耐热胶管用作高压胶管时,可以发挥出优异的性能。例如,在中间层2和外层3之间设置增强层时,先采用和上述同样的方法制备出各层用的混炼胶,然后,将内层1和中间层2共挤出成型为管状。可选择性地在它的外表面涂刷胶粘剂,将增强材料(聚酯,维尼龙,芳纶纤维,尼龙等)卷曲成螺旋状形成增强层。然后,再在该增强层的外表面也涂刷胶粘剂,与最外层3用胶料一起挤出成型。最后,对胶管半成品加热硫化,由此制得所需要的耐热胶管。

从阻燃性等胶管的耐久性方面考虑,该耐热胶管中外层3的厚度宜为0.2~20mm,最好是0.2~4mm。另外,在图1中,内层1的厚度应为0.1~10mm,最好是0.1~1mm。中间层2的厚度应为0.2~20mm,最好是0.2~4mm。胶管的内径应控制在 2~100mm的范围内,最好是3~20mm。

5 实例及对照例

下面列举实例和对照例以进一步说明上述耐热胶管。

在介绍实例和对照例之前,作为外层用混炼胶应准备好以下几种组分材料。

丙烯酸酯橡胶(A组分);

氯化聚乙烯(CPE)(B组分);

氯磺化聚乙烯(CSM)(B组分);

三氧化二锑(C组分);

氢氧化铝;

填充剂(炭黑);

过氧化物硫化剂(D组分);

共交联剂(三烯丙基异氰尿酸酯)。

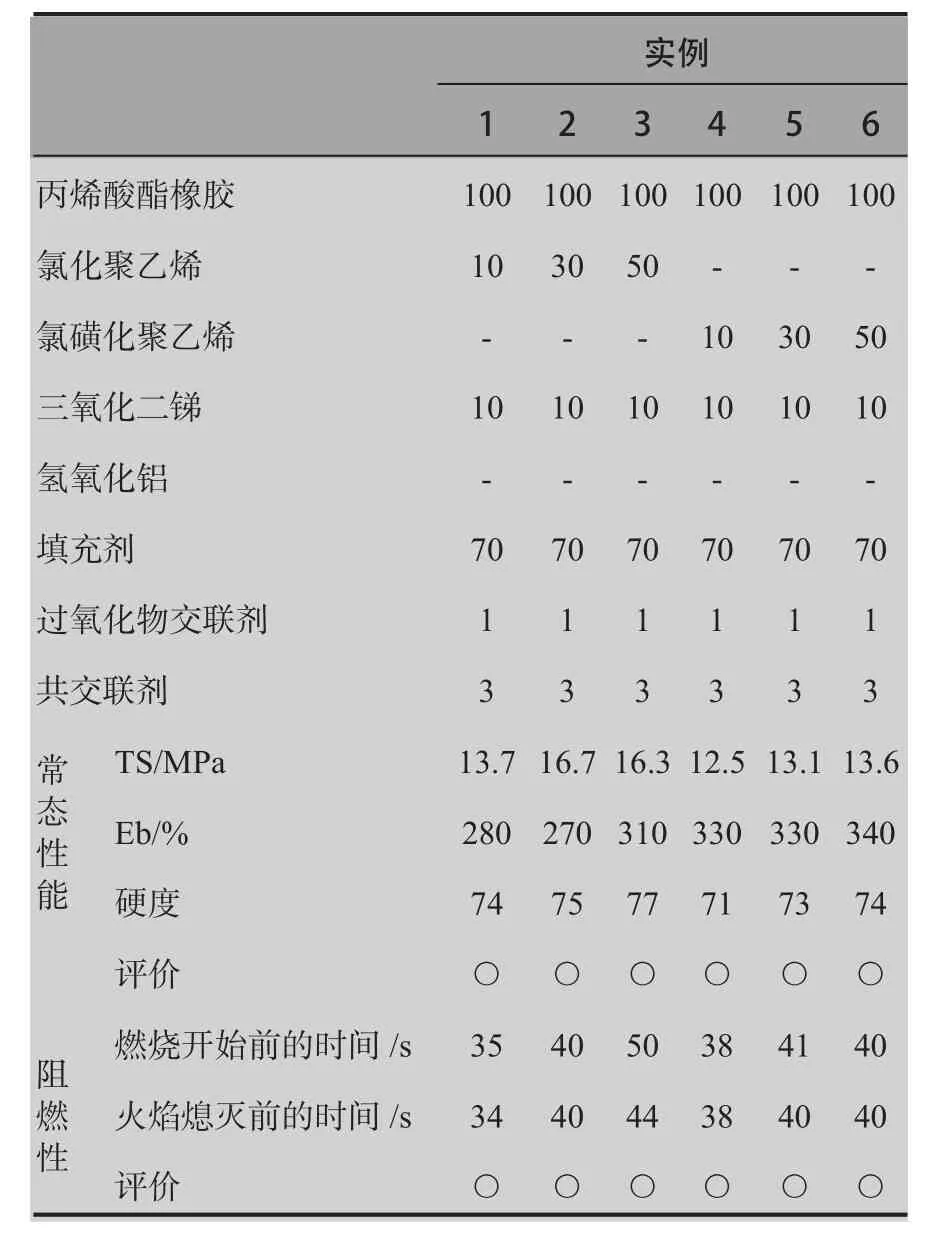

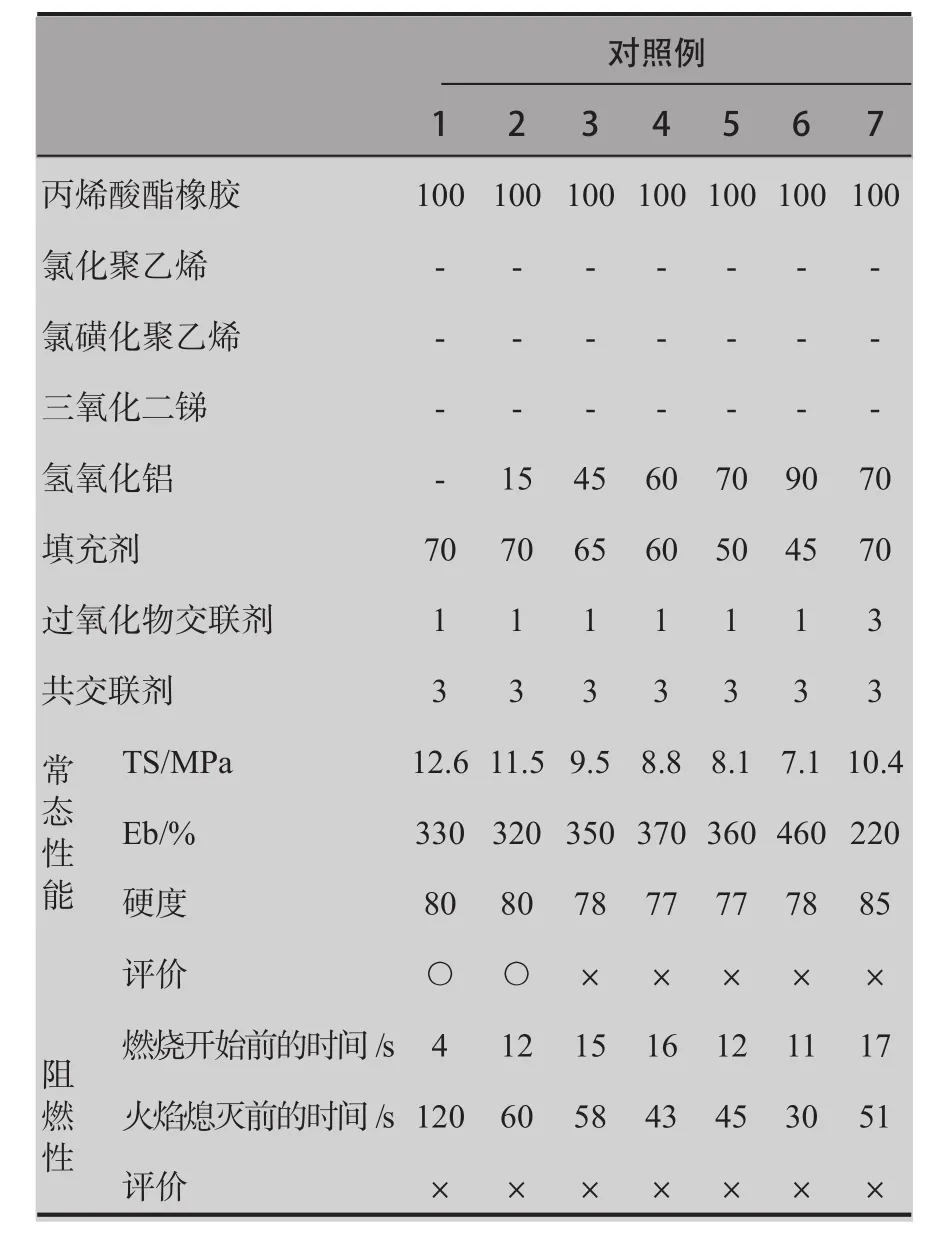

将表1及表2中所示的各组分按比例进行配合,并用混炼机进行加工,制备外层用混炼胶。

接着,准备好内层用的氟橡胶混炼胶,以及中间层用的丙烯酸酯橡胶混炼胶。然后,把它们与外层用的混炼胶共挤出成型为管状物,在160℃×45min下,由蒸气加热硫化。在内层(氟橡胶层)的外表面形成中间层(丙烯酸酯橡胶层),在中间层的外表面形成最外层(丙烯酸酯橡胶层),这样,便构成了耐热胶管(见图1)。胶管的内层厚度为0.5mm,中间层厚度为1.5mm,外层厚度为1.5mm,胶管的内径为4.5mm。

表1 实例配方单位:phr

5.1 耐热胶管的性能

上述耐热胶管的性能根据以下标准进行评价。评价结果示于表1及表2。

5.1.1 常态性能

将胶管外层用的混炼胶制成厚度为 2 mm的薄片,在200℃下进行5min挤出成型, 制成片状试样(120mm×120mm×2mm)。再按照JIS K6251标准分别测定其硬度、拉伸强度(Ts)以及拉断伸长率(Eb)。评价标准为拉伸强度(Ts) 在10MPa以上,拉断伸长率(Eb) 在250%以上,且硬度达70~80时可评价为○、除此之外评价为×。

5.1.2 阻燃性

从上述胶管的外层切下一薄片,使其中心部位接触火焰,测定其开始着火前的时间。薄片着火后将其灭焰,测定火焰熄灭前的时间。另外,在文中阻燃性的评价中,薄片接触火焰至燃烧开始前的时间在30s以上,火焰熄灭前的时间低于60s者,评价为○,除此之外则评价为×。

表2 对照例配方单位:phr

从表1中所示数据可知,实例胶管的常态性能及阻燃性均良好。

与此相反,表2中的对照例1、2,不具有相应的阻燃效果。对照例3~7,虽然氢氧化铝产生了阻燃效果,缩短了火焰熄灭前的时间,但对开始燃烧前时间几乎没有影响,因此,得出阻燃性较差这一评价结果,由于大量配合了氢氧化铝,使胶管常态性能下降。

[1] 西藤征彦. 耐热ホス[P]JP2011-183568:2011-09-22.

[责任编辑:邹瑾芬]

TQ 336.3

B

1671-8232(2014)04-0057-04

2013-09-11