单张进纸胶版印刷中面涂颜料粒径分布对尾端拉毛抗性的影响

单张进纸胶版印刷中面涂颜料粒径分布对尾端拉毛抗性的影响

通过生产规模单张进纸胶版印刷确定了研磨碳酸钙(GCC)颜料粒径分布对中试涂布纸尾端拉毛的影响;除了GCC颜料的种类、细度以及粒径分布之外,还对涂料的固含量、胶粘剂用量、高岭土使用以及压光进行了评价。使用一种改进版和高黏油墨来评估以边缘拉毛性能表征的表面强度,进而开发了一种专用方法。印刷测试方法提供了与所探讨参数相关的差异,可将这些结果与油墨涂布相互作用、压汞孔隙度测试的实验室测试数据相关联。胶粘剂减少,造成的抗拉毛性能的丧失,可以通过提升配方固含量到一定程度来补偿这种损失。其他实验室测试与观测到的边缘拉毛程度相关性不好。所用测试方法中,油墨-涂料相互作用通过时间函数确定,而这些测试方法能最好地评价颜料粒径分布。

不含机木浆(WF)涂布纸通常采用单张进纸胶版(SFO)印刷机或者热固卷筒胶版(HSWO)印刷机进行印刷。这2种工艺都涉及到了高黏油墨的使用;一般地,HSWO油墨的黏性比SFO油墨低。HSWO工艺的纸卷要穿过干燥部,与之相比,SFO印刷在没有外部加热的情况下完成印刷。SFO的油墨干燥分2个阶段完成:第1阶段为油墨转移到纸上,第2阶段为后续氧化干燥。

通常,SFO被认为是一种要求最为苛刻的印刷工艺。该工艺在高速下进行印刷,连续施加油墨和润版液。在水性润版液的存在下,涂层必须能够多次承受黏性油墨的分离力。过快固着的油墨会导致涂层起毛,进而导致印刷机的污染以及运行受限,或者将不能满足客户印刷质量需求。有些情况下,由于分离力过高,将导致纸张分层。

降低涂布成本是当前不含机木浆涂布纸生产商最想解决的问题。在涂布过程中,颜料和胶粘剂的选择必须能够最好地平衡成本和质量。胶乳胶粘剂通常是影响涂布成本最大的组分;因此,优化胶乳用量,使之降低到最低水平,将为降低成本提供重要机会。

前人的研究表明,可通过粒径、溶解常数以及分子架构改性胶乳,进而显著影响油墨在印刷机中的增黏以及涂层拉毛倾向。

本研究的重点为颜料变化及其对SFO印刷过程中孔隙结构、油墨固着特性以及尾端拉毛性能的影响。

1 实验

1.1 中试涂布

进行的中试涂布机试验的目的是为了生产具有一系列不同表面性能的双涂纸,进而在SFO印刷试验中产生不同程度的边缘拉毛。在纸厂经过预涂的不含机木浆的基纸上进行面涂。表1为测试点(TP)的总结[试验采用了4种市售GCC颜料(包括一种窄粒径分布的GCC——NPSD)和一种高光泽高岭土]。

表1 试验方案(面涂) w/%

采用单峰苯丙胶乳对2种胶粘剂用量进行了评价,其粒径为140 nm,最低成膜温度大约为10℃。选用胶粘剂用量相当低——7.5%质量分数——以便反映涂布纸生产商关于降低胶粘剂用量仍能带来成本效益的承诺。将胶乳的用量降低到5%质量分数,可有效评估胶粘剂对商业印刷表面强度以及相应实验室测得的表面性能的影响。在所有的测试点中,加入了合成增稠剂,以便获得相近的布鲁克菲尔德黏度(100 r/min时大约为1 000 mPa·s)。

中试涂布条件如下:(1)纸厂刮刀预涂基纸定量为78 g/m2;(2)车速为1 200 m/min;(3)喷涂,硬刮刀;(4)布鲁克菲尔德黏度(100 r/min)为1 000 mPa·s;(5)单面涂布量为12 g/m2;(6)超级压光(11个压区,300 m/min,80℃,120 kN/m)。

试验对下列参数进行了评估:颜料类型(GCC/高岭土);颜料(GCC)细度;颜料(GCC)粒径分布;胶粘剂用量;固含量;压光以及未压光。

对于TP 1,为了获得75%的纸幅光泽度,实验对压光条件进行了调整,而对于其他所有测试点,所用压光条件一样。

1.2 商业印刷试验方法

重复的中试涂布机和印刷试验过程,要能保证单张进纸印刷时易于产生尾端拉毛——这是一种发生在印刷区域与非印刷区域界面的典型印刷缺陷。在以这种纸为基纸的后续试验工作中,我们采用了这种改进式印刷形式。

实验选择一种市售纸作为参比纸——这种纸为定量115 g/m2的光泽双涂纸,由中试涂布试验所用预涂纸的来源厂家提供。印刷测试在Manroland R 706 LTTLV(L=上光部,T=干燥部,V=延伸的输送部)印刷机上进行,印刷速度为8 000张/h。实验使用了6个印刷单元(油墨编号为K、C 1、M、Y、C 2以及名为“欧米亚蓝”的蓝色调油墨)和1个上光单元。前4种油墨的黏度特别高(油墨黏度为9.5~11,而标准油墨的黏度为7.5~10)。采用这些高黏油墨是为了使不同测试点之间的边缘拉毛特性有所不同。在6个印刷单元之后,所有的纸幅都通过了上光单元(没有上光涂剂),以便在印刷表面施加更多压力。

所开发的方法对尾端拉毛表面强度要求很高。与现有标准相比,能够在相对缓慢的印刷速度下进行测试,有足够的时间让所有测定点均获得稳定的测试条件。通过肉眼观察印刷图像的尾端拉毛程度,手动清理每个印刷装置的橡胶垫,估计橡胶垫污染程度,进而对每个测试点进行评估。根据这些信息,不同测试点的尾端拉毛程度按照0~100的标尺分作了5类(Ⅰ~Ⅴ)。实验对印刷条件进行了调整,使得参比纸张的尾端拉毛水平为中等(在标尺的50左右)。

下面为所分5个类别的有关规定。

Ⅰ:肉眼可见纸上拉毛;数个橡胶垫上的拉毛明显可见,用手即可良好触觉——这种状况不可接受,必须更换纸张。

Ⅱ:专家肉眼可见纸上拉毛,或者使用放大镜可见纸上拉毛;数个橡胶垫上拉毛明显可见,用手即可良好触觉——额外的清洁间歇,以及相应的准备时间延长。

Ⅲ:显微镜下明显可见拉毛;多于一个橡胶垫上轻微拉毛可见,用手可触觉——额外的清洁间歇,以及相应的准备时间延长。

Ⅳ:纸上没有可见拉毛;所有橡胶垫有几乎不可见的少数拉毛,但是用手可触觉——高质印刷的潜在问题。

Ⅴ:纸上没有可见拉毛;橡胶垫拉毛即不可见,用手也触觉不到——高质印刷的潜在问题。

1.3 实验室测试方法

在一台Prüfbau印刷性能测试仪上评价抗干拉毛性能和抗湿拉毛性能。所用拉毛测试油墨为408002(Nr 2,Michael Huber),所用压力为150 N/cm。在干拉毛测试中,印刷速度从0~3 m/s,连续提升。对于湿拉毛测试,印刷速度以0.5 m/s的间隔提升,最高达到4.0 m/s,而润湿和印刷之间的时间间隔为1 s。

使用IGT A 1印刷适性测试仪测量油墨蹭背性能——印刷速度为0.5 m/s,在印刷单元与计数印刷单元上的压力均为200 N/m。使用吸收测试油墨520068(Michael Huber),计数印刷在150 g/m2WF纸上进行。计数时间分别为15、30、60、120、300和600 s。本文报告了60 s时的光密度。

使用了2种设备测量油墨增黏率(以时间函数表示),即纸和油墨稳定性测试(P&I测试)和Deltack测试。在P&I测试中,使用了一种标准“快固”青蓝油墨。通过计算所得曲线的斜率,可得到增黏率。在Deltack测试中,使用了热固印刷油墨408020(Michael Huber)。

通过压汞测试,获得了孔隙尺寸分布数据(Autopore III压汞孔隙测定仪)。所用最大水银压力为414 MPa——所对应的拉普拉斯喉径为0.004 μm。每次提升所用水银压力后,平衡60 s。Pore-Comp软件用于校正与水银压缩、透度计的膨胀以及样品的可压缩性相关的压汞测量数据。

2 结果与讨论

2.1 商业印刷的边缘拉毛

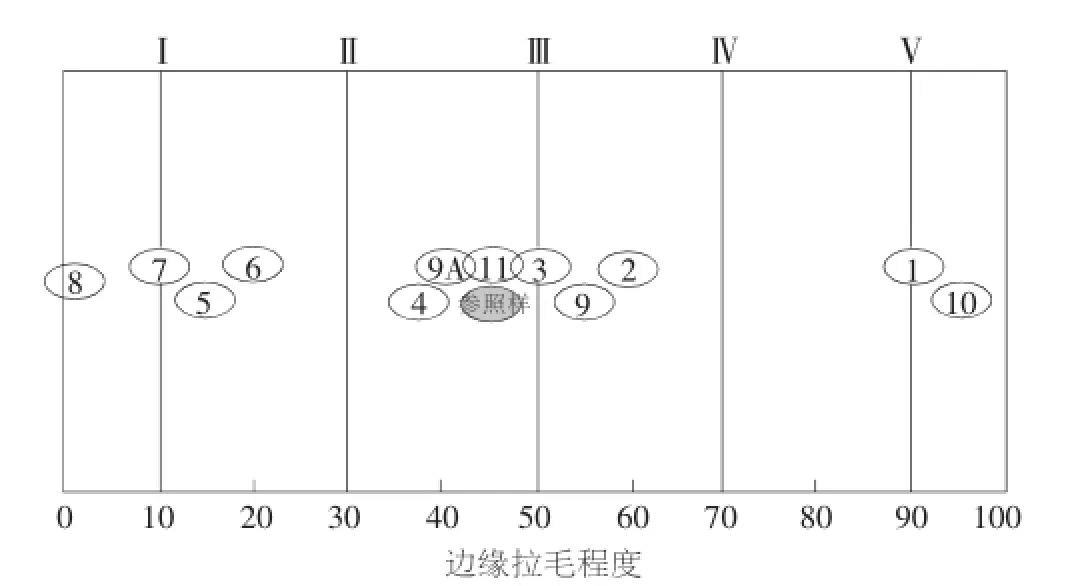

图1为根据边缘拉毛程度的5个类别所得测试点分级(图中,0代表最差的结果,而100代表最好的结果)。

图1 根据边缘拉毛程度分级

由图1可见,含有7.5%质量分数的胶乳且固含量最高的GCC 95(细GCC)和最粗糙的GCC 60(TP 10)与其他测试点不同,其边缘拉毛程度最低,而100%高岭土配方(TP 8)所得结果最差。w(GCC)∶w(高岭土)=50%∶50%的配方(TP 7)所得边缘拉毛程度倒数第2差。

把胶粘剂降为5%质量分数,同时降低固含量,将显著提升边缘拉毛程度(TP 5和TP 6)。含有7.5%质量分数的胶乳且具有中等固含量的GCC 95(TP 2)和NPSD GCC(TP 9)所得结果最好。TP 9A为TP 9的未压光版本。其他测试点居中。

图2 压光后孔隙尺寸分布

2.2 孔隙尺寸分布

图2为样品的涂层孔隙尺寸分布曲线(包括TP 9A未压光曲线——短划线)。

图2证实了涂层孔隙结构多数为颜料细度的函数;颜料颗粒越细,孔隙越小。当使用100%质量分数细高岭土时(TP 8),观察到了峰值分别为0.06 μm和0.14 μm的双峰孔隙结构。高岭土/GCC 95混合物(TP 7)的主峰在0.09 μm。虽然高岭土/GCC混合物的分布几乎为单峰,但是曲线上在0.14 μm处仍有可见小峰。

GCC 95测试点(TP 1~TP 6)在约0.12 μm处出峰。TP 1~TP 3与TP 4~TP 6差别细微,这表明整体孔隙结构和固含量或者胶粘剂用量的变化几乎无关。有研究报道,尽管胶粘剂用量较高,随着胶乳用量上升,孔隙尺寸减小;在计算平均孔隙半径(R50)时,发现只有当胶乳含量达到14%质量分数或者更高的时候,平均孔隙半径才会下降。对于本研究所用的全合成配方,5%质量分数和7.5%质量分数胶粘剂的密封效应可能不足以使孔隙尺寸分布发生变化。

临界胶粘剂体积分数(即胶乳完全覆盖颜料颗粒时的胶粘剂体积分数)对应的胶乳用量为24%~27%质量分数。因此,当胶乳用量大约为10%质量分数(当前美国工业常常采用的用量)时,没有足够的胶粘剂对颜料颗粒进行有效覆盖。当胶乳用量分别为7.5%质量分数和5%质量分数时,胶乳对颜料全表面的覆盖率更不足,对孔隙尺寸分布的影响检测不到。表明胶乳用量很低的情况下,孔隙体积减少量实际上可被忽略。

对于TP 9和TP 11(分别为NPSD GCC和GCC 90),峰值高于0.14 μm。NPSD GCC以生产高松厚度涂层而著称,其体积贡献较大,相应地分布较窄。最粗糙的颜料GCC 60(TP 10)的分布宽,在大约0.20 μm处有一小峰。

图2中TP 9和TP 9A显示了压光对孔隙尺寸分布的影响(TP 9A为TP 9的未压光版)。通过颜料颗粒排布以及胶乳胶粘剂的熔化流变,压光使得表面更加光滑,使得涂层密实,孔隙体积减小。虽然结果显示压光使得孔隙尺寸分布向较小值方向移动,但是与颜料细度和颜料类型的影响相比,这种影响相对较小。此外,由于高岭土为不等轴片状颗粒,存在排列效应,所以含有高岭土的涂料与纯GCC涂料相比,其对孔隙尺寸分布的影响较大。

当胶乳量为7.5%质量分数时,可以假设温度效应非常有限,而压光的主要影响为重新排布颗粒。压光后,较高平滑度可在较大面积上分散黏着力,而对于较为粗糙的未压光表面,其载荷集中于较小区域(图2中TP 9对TP 9A),因此可预期高平滑度表面的抗拉毛性能好于较为粗糙的未压光表面。

2.3 油墨固着

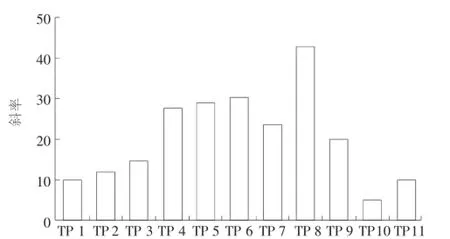

图3描述了油墨的固着性能,以油墨60 s时IGT蹭背测量来表示。

图3 油墨的固着性能

图3表明以下因素对较慢的油墨固着有贡献(较小的斜率值):(1)使用GCC替代高光泽高岭土;(2)较为粗糙的颜料;(3)较高的固含量;(4)较高的胶乳用量。

NPSD GCC对边缘拉毛或者油墨固着影响有限。这种GCC中细小成分少,这影响孔隙结构,使得油墨固着比GCC 95慢。但是,除了最小的颗粒之外,GCC 95的整体细度与NPSD GCC相当,这支持了这2种颜料具有类似油墨-涂料相互作用的结果。

2.4 油墨黏性

单张进纸胶版印刷工艺的表面强度主要与油墨-涂料的相互作用有关,或者说当纸页通过印刷装置的时候,油墨黏性如何快速增大。除了进行油墨固着测试之外(图3),通过油墨黏性测试确定了油墨-涂料的相互作用。在油墨黏性测试中,油墨增黏以时间函数来表示。油墨增黏的水平和速率与涂料配方直接相关,其中颜料、胶粘剂和淀粉为影响最大的成分。

图4为油墨黏度斜率(P&I测试)和油墨增黏速率的关系图。

较细的颜料、减少的胶粘剂用量以及较低的固含量可获得较陡的斜率(较高的数值)。同样测试中,印刷失败时通过的次数与斜率相关;较低的斜率意味着印刷失败时通过的次数较多。换句话说,油墨和涂层之间的相互作用程度低,会导致印刷失败时通过次数高,同时导致较为平缓的斜率。

与GCC 95(TP 2)[固含量(68%)和胶乳用量(7.5%质量分数)]相比,NPSD GCC(TP 9)的油墨增黏较快,而油墨固着速率相似。如压汞测试所示,斜率差异可能源自NPSD GCC产生了比较开放的涂层。油墨黏性测试首先测量油墨内部黏性分离,其次测定油墨黏度提升时的表面黏性。由于传给油墨的力使之沉积在对面的纸页上,可见油墨蹭背更是一种纯粹的表面黏性现象。

图5显示了GCC 90、GCC 95和NPSD GCC的油墨黏性。

图4 油墨黏度斜率和油墨增黏速率的关系

图5 GCC 90、GCC 95和NPSD GCC的油墨黏性

与NPSD GCC相比,由于渗透性较差,油墨在GCC 95上的黏性较快升到最高点,而回落则较慢。图5说明了这种现象。为了对比,GCC 90的油墨黏性曲线也包括在内。NPSD GCC的渗透性更好,能够让油墨载体从油墨膜的内部更快排出,使得黏性以较大的斜率上升,高于GCC 95和GCC 90的上升速度。GCC 95和GCC 90的黏性曲线相似,而GCC 90回落相对较慢——这反映了孔隙尺寸分布的差异(图2)。

2.5 实验室测试结果与边缘拉毛的关系

图6显示了IGT光密度和边缘拉毛(商业印刷纸)的相关性。

图6 IGT光密度和边缘拉毛的相关性

如图6所示,油墨固着与商业印刷测试所得边缘拉毛程度相关,只有2个测试点偏离了所得直线。

油墨黏性测试结果也表明:与其他实验室测得的性能参数相比,如干拉毛(商业印刷纸)(图8)或者湿拉毛(商业印刷纸)(图9),它与边缘拉毛(商业印刷纸)的相关性良好(图7)。

图7 P&I油墨黏性斜率对边缘拉毛的相关性

图8 干拉毛对边缘拉毛的相关性

图9 湿拉毛对边缘拉毛的相关性

结果表明,对于敏感的实验室模拟表面强度(定义为多色单张进纸胶版印刷中的尾端拉毛度),需要以时间函数定量油墨和涂层表面的相互作用。因此,当油墨稀释液被吸入涂层时,表面强度就与油墨增黏速率相关。能使油墨增黏缓慢且黏性力低的涂层,其(边缘)拉毛程度低——被认为具有高表面强度。油墨增黏速率与油墨固着速率相关,这进一步使之成为表面强度的一个良好指示器。

油墨固着和油墨黏性测定结果表明,对于边缘拉毛度,涂层所具有的孔隙结构很关键,相应的颜料细度也很关键。细小的颜料所产生的涂层具有大量非常小的孔隙(微透气度高),而这造成毛细管压力高,油墨固着快速。较高的微透气度(粒径较小的颜料)也可能导致油墨在固着之前流平不足,因而减小印刷光泽度。含有高岭土的配方造成边缘拉毛度最高。该发现最有可能与高速油墨固着以及高岭土比表面积大(例如高的胶粘剂需求量)且亲水的特性有关。

2.6 孔隙尺寸、固含量和胶粘剂用量影响油墨-涂层的相互作用

压汞测试提供了主体涂层中孔隙尺寸分布信息。主体孔隙尺寸主要与颜料的细度相关。涂料的颜料固含量以及胶粘剂用量确实影响油墨-涂层的相互作用;因此,这些参数的波动首先影响涂层外表面,而胶乳胶粘剂不影响涂层的总体结构。前人研究的扫描电镜(SEM)结果表明,当胶乳从5%质量分数提升到7.5%质量分数时,GCC涂层表面的胶乳面积分数从约10%提升到了15%,而涂层主体(横截面)中几乎检测不到胶乳。当胶粘剂用量高过10%质量分数后,会封堵大量原有的孔隙,进而影响涂层总体结构,结果造成孔隙尺寸减小,油墨固着速率减慢。

当胶乳用量低(分别为5%质量分数和7.5%质量分数)时,胶乳对油墨-涂层相互作用的影响主要由化学品的特性(极性)决定,有可能并非是引入重大物理屏障防止油墨渗透的结果。

3 结论

与含有高岭土的涂层相比,含有GCC的涂层会带来较慢的油墨固着速率,进而改善了尾端拉毛性能。对于本研究中的各种条件,涂层的孔隙结构是影响油墨固着速率的主要因素。

虽然压光使得孔隙尺寸分布略向较小数值转移,但是颜料粒径分布是决定孔隙结构的主要参数。油墨固着速率以及油墨增黏加快,可反映出较细小的颜料产生了较小的孔隙,而这相应地与印刷过程造成的尾端拉毛度相关良好。干拉毛和湿拉毛测试结果与边缘拉毛度相关性不大。

孔隙尺寸分布曲线不能反映胶粘剂用量以及涂料固含量的变化。尽管如此,胶粘剂用量降低和涂料固含量减少都造成油墨固着速率提升,且边缘拉毛抗性减弱。因此,最大化涂料固含量在某种程度上可补偿减少胶粘剂用量造成的拉毛强度损失,从而使得印刷性能可为商业所接受。

印刷机上边缘拉毛度和油墨固着以及实验室所得油墨黏性测量值相关性好,这表明以时间为函数的油墨和涂层表面相互作用的定量可在实验室规模敏锐地评估涂布纸在多色单张进纸胶版印刷过程中的表面强度。

(李海明编译)

高档包装纸板项目落户仙桃

日前,湖北仙桃市与国昌天宇集团有限公司签约。国昌天宇集团将投资约90亿元,在仙桃城东新区新建年产200万t高档包装纸板工程项目。根据协议,国昌天宇集团将上马包装纸板生产线6条,主要生产箱纸板、环保T板、高强瓦楞原纸、牛卡纸和饮料液体包装纸等产品。项目建设为期5年,从2014年8月至2019年7月分二期建成。项目全部投产后,年销售收入将达到72亿元以上,税收过6亿元。(雕龙)

永丰余3号纸机正式投产

永丰余造纸(扬州)有限公司3号机组经过2个月试生产后已正式投产。3号机组的机身、纸幅、车速、环保要求、自动化程度都达到了世界一流水准,是目前全球最大的造纸机之一。

永丰余造纸(扬州)有限公司3号造纸机组长250 m、宽6.6 m,车速1 200 m/min。据了解,该机组项目使用的是德国福伊特成套设备,价值1亿美元。整套生产线设备安装、调试完毕后,只需要不到10名员工就可以轻松操控。

据悉,相比传统造纸机,这台造纸机用电量大大下降,以往生产1 t纸需要消耗电量480 kW·h左右,而这台设备生产1 t纸只需要消耗400 kW·h电量;同时,这台造纸机在节水方面也显著提升,国内造纸机先进指标是每生产1 t纸要八九吨水,这套设备只需7 t水。更让人惊喜的是,这台造纸机实现了百分之百的废纸利用率。不仅节约了成本,而且纸张的质量不下降。

另据悉,永丰余造纸3号机组投产后将实现24 h不间断运转,预计日产能达1 200 t,年产能达45万t以上,年产值将超12亿元。相关人士介绍,3号机组造纸项目是总投资100亿元的“永丰余绿色循环经济纸品工业园项目”规划的一个项目,该规划还包括年产150万t工业纸项目、年产50万t秸秆综合利用项目等。目前,其他各项工程正在有序推进中。(雕龙)由河南省化学研究所、郑州轻工业学院、舞钢市海明集团有限公司和舞钢市群望纸板有限公司共同完成的“改良型氧化沟处理制浆造纸废水及其深度处理”项目日前通过河南省级技术鉴定。鉴定委员会认为:该项目对氧化沟工艺处理技术进行改良,将氧化沟一端的圆弧型结构改为矩形结构,形成富氧混合区,增强废水混合效果及含氧量,增加生物活性;通过工艺参数调整,氧化沟内形成缺氧水解酸化区,利于难以降解的木质素及其衍生物等降解为易于生化的小分子物质;提高了COD去除效率,节省了运行费用;合成的复合混凝剂对生化处理后制浆造纸废水进行深度处理,满足了环保要求。

“改良型氧化沟处理制浆造纸废水及其深度处理技术”通过河南省级鉴定

据悉,该技术成果经5家企业运行表明,工艺稳定、技术可靠、操作简便、处理费用低,具有显著的经济效益、社会效益和环境效益。(李振远)