磁分离-板框脱水组合工艺处理炼油厂“三泥”

吴巍回军李宝忠赵景霞黄飞李丽杰

(1.中国石油化工股份有限公司抚顺石油化工研究院;2.中国石油抚顺石化公司研究院合成树脂研究所;3.中国石油抚顺石化公司合成洗涤剂厂)

磁分离-板框脱水组合工艺处理炼油厂“三泥”

吴巍1回军1李宝忠1赵景霞1黄飞2李丽杰3

(1.中国石油化工股份有限公司抚顺石油化工研究院;2.中国石油抚顺石化公司研究院合成树脂研究所;3.中国石油抚顺石化公司合成洗涤剂厂)

通过“磁分离-板框脱水”工艺进行污泥处理试验,研究了磁分离机处理炼油厂“三泥”的效果。结果表明:经磁分离机处理后的污泥再经板框压滤,含水率降至60%,脱水后的污泥加入固化剂干化。该工艺产生的滤液清澈,泥水分离速度快,石油类和COD去除率高,且工艺简单,占地小、投资少,运行维护简便,处理效率高。

磁分离;板框压滤;三泥;脱水;高浓度废水

0 引 言

炼油厂废水处理过程产生的池底泥、浮渣及剩余活性污泥统称为炼油厂“三泥”[1]。其中,池底泥含有大量的油、泥渣、灰土、水和其它杂质;浮渣来自气浮池或破稳池,含有较多的油类和化学药剂,并含有大量气泡;剩余活性污泥由细菌、微生物和一些纤维状杂质及无机灰分构成,结构松散[2]。炼油厂“三泥”的性质因污水中污染物的种类、污水处理工艺和投加药剂的不同而异,组成十分复杂[3-4],如不采取适当措施处理,将对动植物、人类以及环境造成极大的危害[5-6]。磁分离技术是近年来开始应用的高浓度污泥处理技术。该技术主要特点是在磁粉的作用下快速分离固体物,停留时间短,固液分离效果好,为污泥后续处理处置奠定良好的基础[7-8]。同时,该技术操作简单,易于维护,占地小,耗电小,投资少。若将磁粉回收,运行费用将大大降低,是污水和污泥处理的新方向[9-10]。

以某炼油厂污水处理厂“三泥”为原料,采用磁分离-板框脱水的组合工艺进行试验,将“三泥”加水稀释搅拌后通过磁分离机处理,再将处理后的污泥通过板框压滤脱水,脱水后滤饼加入固化剂干化。文章主要考察磁分离机对污泥脱水的效果及对污泥处理中同步产生污水的处理效果。

1 试 验

1.1 磁分离机工作原理

泥水混合物进入磁分离净水机内的反应器,在反应器中投加絮凝剂、混凝剂、磁助剂和少量氢氧化钠溶液,泥水混合物迅速发生絮凝反应,形成絮凝体。絮凝体被转动的磁盘快速吸附,达到固液分离。液相(污水)中的石油类含量大幅度下降、悬浮物被去除、色度大幅度降低,水质变清。固相密实紧凑,有利于进一步脱水。

1.2 原料、试剂和仪器

原料:某炼油厂污水处理厂油泥罐内油泥、浮渣及剩余活性污泥。

试剂:ZBH-1混凝剂、聚丙烯酰胺958S、磁助剂、厂内废碱。

仪器:上海锦礼JL-FMS磁分离净水机、JL-YLJ板框压滤机、1 m3配药桶、污泥搅拌池、污泥泵。

1.3 试验方法

首先在污泥搅拌池中引入隔油池出水,将“三泥”进行稀释搅拌,稀释后的泥水混合物进入磁分离净水机内反应并固液分离。磁分离处理后的清水通过分离器的清水槽排出,固相(污泥)则通过泵抽入压滤机进一步压滤,压滤出来的清水与磁分离机出水汇集在一起进入生化系统,滤饼加入固化剂干化。

分析项目:①进料泥水混合物:p H、石油类、COD、氨氮。②磁分离净水机排出液:p H、石油类、COD、氨氮。③板框压滤机泥饼:含油率、含水率、含固率。④板框压滤机滤液:p H、石油类、COD、氨氮。

分析方法:COD采用GB 11914—1989《水质化学需氧量的测定重铬酸盐法》;石油类采用HJ 637—2012《水质石油类和动植物油类的测定红外分光光度法》;氨氮采用HJ 537—2009《水质氨氮的测定蒸馏-中和滴定法》;p H采用电极法。试验所有分析数据均由该炼油厂监测站分析得出。

2 结果与讨论

采用磁分离机和板框压滤机组合工艺对某炼油厂污水处理厂产生的储罐油泥、浮渣及剩余活性污泥分别进行磁分离处理和压滤脱水处理,磁分离试验结果见表1~表3。

表1 磁分离处理储罐油泥试验结果

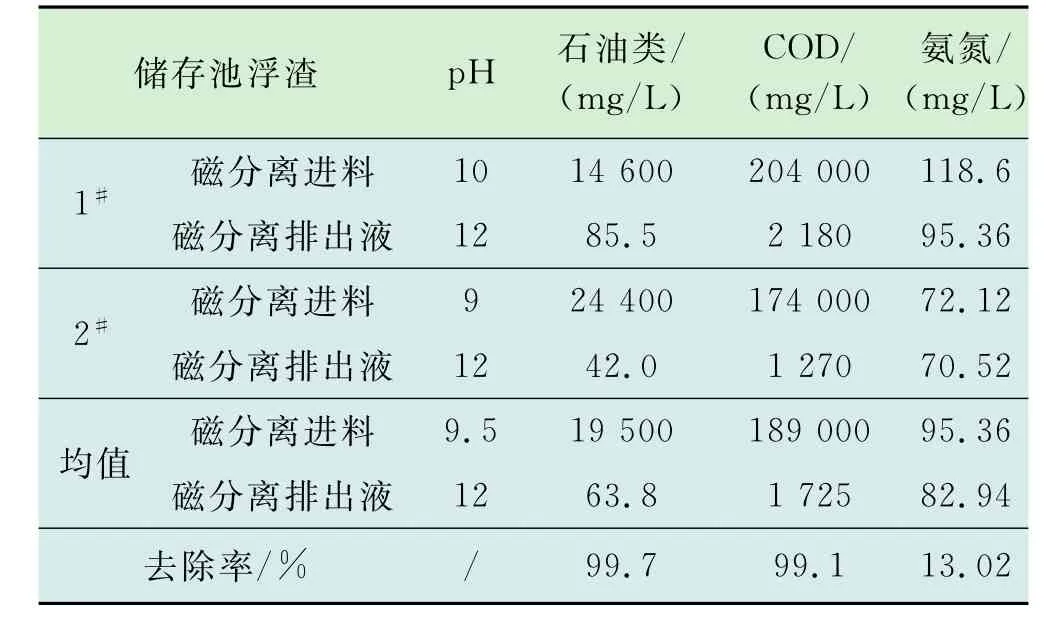

表2 磁分离处理浮渣试验结果

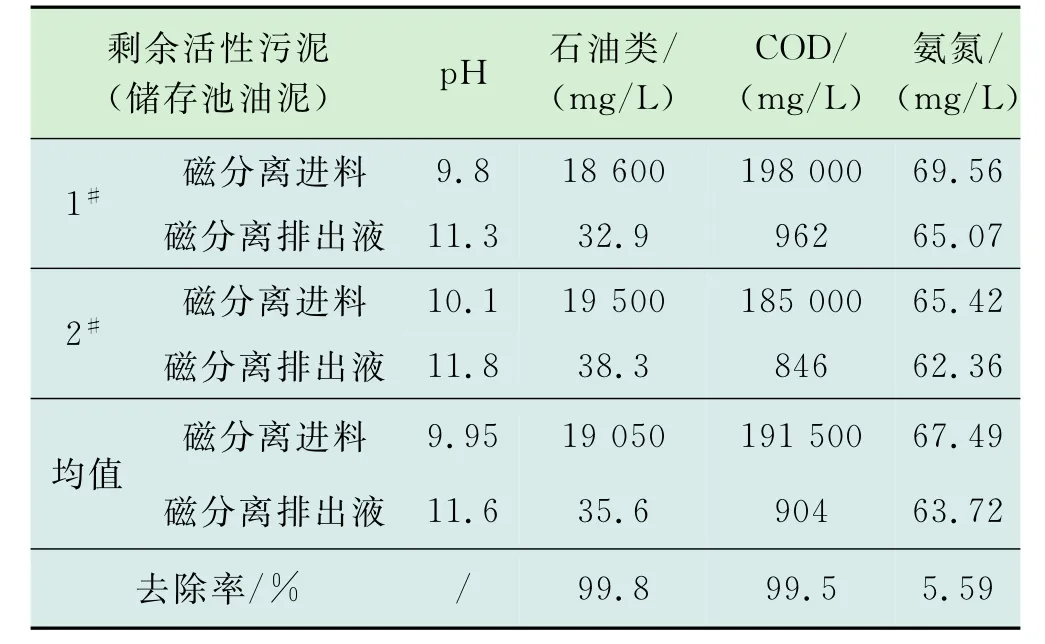

表3 磁分离处理剩余活性污泥试验结果

由表1可知,处理油泥罐的泥水混合物,进料的石油类平均为37 950 mg/L,COD平均为54 300 mg/L。经磁分离净水机处理后滤液石油类平均为33.4 mg/L,降低了99.9%;COD平均为178 mg/L,降低了99.7%,石油类和COD显著减少。

由表2可知,处理浮渣的泥水混合物时,进料的石油类平均为19 500 mg/L,COD平均为189 000 mg/L,氨氮平均为95.36 mg/L。经磁分离净水机处理后滤液石油类平均为63.8 mg/L,降低了99.7%;COD平均为1 725 mg/L,降低了99.1%;氨氮平均为82.94 mg/L,降低了13.02%。石油类和COD显著减少,氨氮含量处理前后变化不显著。

由表3可知,处理剩余活性污泥的泥水混合物石油类平均为19 050 mg/L,COD平均为191 500 mg/L,氨氮平均为67.49 mg/L。经磁分离净水机处理后滤液石油类平均为35.6 mg/L,降低99.8%;COD平均为904 mg/L,降低了99.5%;氨氮平均为63.72 mg/L,降低5.59%。石油类和COD显著减少,氨氮含量处理前后变化不显著。

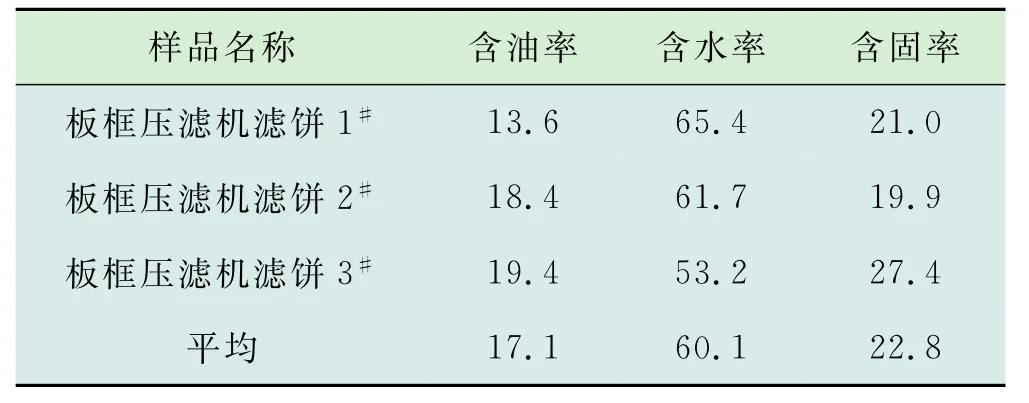

对磁分离产生的泥饼进行板框压滤脱水,结果如表4、表5所示。

表4 滤饼物性指标分析结果 %

表5 板框压滤机滤液指标分析结果

经磁分离后的污泥进入板框压滤机得到的滤饼含水率达到60%左右,较直接板框压滤含水率大大降低。板框压滤机滤液COD平均为2 210 mg/L,减少了95.9%以上。

滤液与磁分离排出液混合后可直接进入污水处理厂生化处理单元。经磁分离-板框脱水后的污泥加入固化剂干化。

3 结 论

本次试验原料为某炼油厂污水处理厂剩余活性污泥、浮渣、油泥储罐中的油泥,采用磁分离-板框脱水组合处理方法对各物料进行逐一试验。试验结果表明,采用磁分离-板框脱水工艺对“三泥”有较好的处理效果。

在试验过程中,磁分离净水机在脱水过程中产生的滤液清澈,泥水分离速度快,石油类和COD均大幅下降,降低99%以上。板框压滤机滤液水质得到较大改善,COD平均为2 210 mg/L,降低95.9%以上。板框压滤机滤液与磁分离排出液混合后可直接进入污水处理厂生化处理单元。

经磁分离机处理后的固体物再经压滤脱水后,含水率降低至60%左右,比直接板框压滤含水率大大降低,脱出水后的污泥加入固化剂干化。

该磁分离-板框脱水“三泥”处理工艺效果显著,工艺路线简单,设备占地小、投资少,易于维护。在处理“三泥”的同时将其间产生的污水同步处理。

[1] 回军,赵景霞,王有华,等.炼油厂“三泥”处理技术研究[J].石油化工环境保护,2003,26(2):54-57.

[2] 袁培珠.石化企业“三泥”处理和综合利用[J].石油化工安全环保技术,2013,29(2):48-51.

[3] 任恒昌,龚亚军,段秀利.燃煤锅炉掺烧炼化干化“三泥”试验研究[J].石油化工设备,2011,40(4):8-13.

[4] 于海燕,闫光绪,郭绍辉.油田含油污泥处理技术[J].化工进展,2007,26(7):1007-1011.

[5] 畅显涛,叶正芳,高峰,等.用含固定化微生物的曝气生物滤池处理炼油厂高浓度废水[J].化工环保,2010,30(6):516-519.

[6] 王旭,张一楠.炼油厂“三泥”处理新技术研究进展[J].石油化工安全环保技术,2012,28(1):50-52.

[7] 吴克宏,都的箭,唐志坚,等.磁分离技术在水处理中的物理作用分析[J].给水排水,2001,27(9):27-30.

[8] 陈秋芳,农文贵,崔巍.磁技术在污废水处理中的作用机理及应用[J].环境科学与管理,2012,37(8):110-114.

[9] 韩虹,陈文松,韦朝海.印染废水处理的磁混凝-高梯度磁分离协同作用[J].环境工程学报,2007,1(1):64-67.

[10]孙鸿燕,史少欣,王平宇.几种复合磁絮凝剂在餐饮废水处理中的应用[J].工业水处理,2006,26(8):55-58.

1005-3158(2014)03-0014-03

2013-09-17)

(编辑 王蕊)

10.3969/j.issn.1005-3158.2014.03.006

吴巍,2010年毕业于辽宁石油化工大学环境工程专业,硕士,现在中国石油化工股份有限公司抚顺石油化工研究院从事环境污染治理技术研发工作。通信地址:辽宁省抚顺市望花区丹东路东段31#,113001