基于FLAC2D的空场嗣后充填法采场结构参数优化*

黄明清,吴爱祥,王贻明,黄明伟,刘文赠

(1.北京科技大学,北京 100083;2.紫金矿业集团股份有限公司,福建 上杭 364200)

1 引言

空场嗣后充填采矿法具有适用范围广、资源利用率高、采矿作业安全、回采强度大等优点,在国内外地下矿山得到越来越多推广和应用[1-2]。空场嗣后充填采矿法中不同的回采顺序及结构参数往往导致不同的技术经济指标及作业安全性。国内外研究者对此进行了广泛研究,如李凯等人[3]将分段凿岩阶段空场嗣后充填法应用于50~90°的急倾斜薄-中厚矿体,通过中深孔凿岩及电动铲运机出矿,使盘区生产能力、矿石贫化率及损失率得到明显的改善。Karim等人[4]进一步分析了充填材料作为采场矿柱的稳定性,指出当周围充填体养护龄期超过14天时,空场法开采可持续安全进行。随后,余海华等人[5]通过数值模拟确定了合理的矿房、矿柱宽度及充填配比,探明了嗣后充填回采充填过程中的采场围岩应力、应变及塑性区的分布情况,为金山店铁矿的安全生产提供了理论基础。

然而,前人的研究多集中于矿房与矿柱尺寸设计、爆破参数选择及充填材料配比优化等方面,对放矿过程及不同回采阶段开采扰动引起的采场稳定性研究较少。不同采场宽度及放矿条件下,采场的应力分布及破坏模式不同。探明回采区域应力集中区域、最大压应力、最大拉应力的大小和方向、塑性区的分布等参数,对采场最佳尺寸的选择起到至关重要的作用[6]。鉴于以上问题,本文以缓倾斜中厚矿体的堑沟受矿分段空场嗣后充填法为背景,通过FLAC2D软件模拟采场在开采前、开采中及开采后的采矿动力学特征,讨论应力、位移和塑性区分布规律,以期选择采场的最佳尺寸及保证回采作业的安全。

2 模型与方法

2.1 开采技术条件

某铜矿床主矿体赋存于透辉矽卡岩矿化层,呈层状产出。矿体倾向北西,倾角12~40°,平均厚度15m,为典型的缓倾斜中厚矿体。矿体上盘以大理岩为主,角岩化变质石英砂岩次之,质量等级和完整性中等到差;下盘为矽卡岩,质量等级和完整性中等较好。矿体采用堑沟受矿分段空场嗣后充填法开采,阶段高度25m,采场垂直走向布置,沿走向宽为32~40m,其中间柱宽5m,采场跨度27~35m,采用间隔式回采方式。

2.2 岩体力学参数

岩体力学参数的选取是保证数值计算结果可靠性的关键[7]。对矿体及围岩进行了物理力学参数测试,包括块体密度、单轴抗压强度、单轴抗拉强度、内聚力、内摩擦角、弹性模量、泊松比、岩石纵向波速等,结果如表1所示。

表1 主要岩石物理力学参数测试结果

2.3 力学模型的确定

假定矿岩为各向同性的弹塑性连续介质。模型两侧限制水平位移,模型底部限制垂直位移,模型上部施加相应埋深的垂直载荷,模型两侧施加相应深度的水平应力,模型变形设置为大变形。根据材料力学特征,模拟中充填体采用理想弹塑性本构模型(式1),矿岩采用应变软化本构模型,同时,假定矿岩和充填体均遵循莫尔-库仑准则。

式(1)~(2)中:fs为破坏判断系数,当 fs>0时,材料发生拉伸破坏,fs<0时发生剪切破坏;σ1、σ3分别为最大和最小主应力;φ为内摩擦角;c为内聚力;ft为压缩屈服函数;σt为抗拉强度。

2.4 模型及网格划分

二维模型上下边界分别选定3350m及3200m,模型高度150m,宽度530~550m,共划分为44622~49950个网格。模型包含三种采场结构参数,采场沿走向方向宽度依次为32m、36m、40m,如表2所示。每种方案模拟了三个连续采场的回采过程,从左到右依次为1#、2#及3#采场,开采顺序为1#采场、3#采场及2#采场。

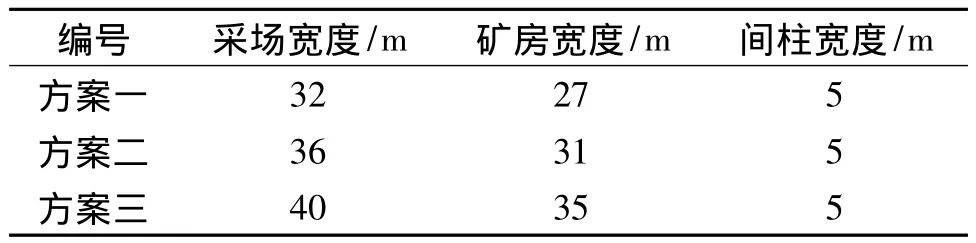

表2 FLAC2D二维数值模拟采场结构参数表

2.5 模拟分析过程

数值模拟目的是探讨不同回采阶段开采扰动对采场稳定性的影响,故重点阐述1#采场矿石全部放出、3#采场回采结束(放出一半矿石)和2#采场放出全部矿石后等三种关键阶段的应力、位移和塑性区分布规律。分析过程依次为:1#采场爆破→1#采场矿石放出一半→3#采场爆破→3#采场放出一半矿石→1#采场放出所有矿石→1#采场充填→2#采场爆破→2#采场放出一半矿石→3#采场放出全部矿石→3#采场充填→2#采场放出所有矿石→2#采场充填。同时,模拟过程中假定尾砂充填的充填体不接顶。

3 结果与讨论

3.1 最大主应力

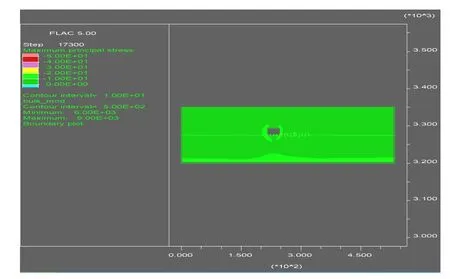

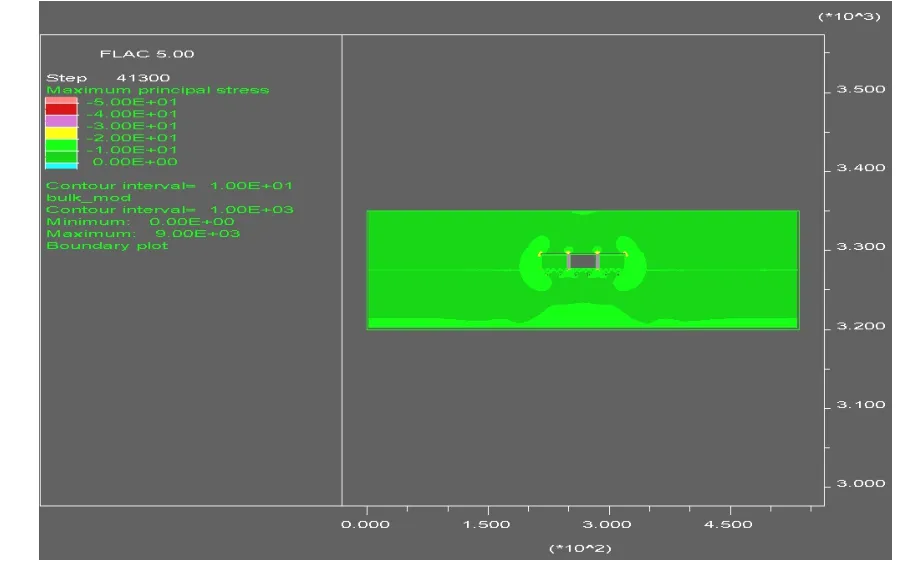

本节讨论以方案二为示例。方案二(矿房宽31m、间柱宽5m)1#采场矿石全部放出、3#采场放出一半矿石后及2#采场放出全部矿石后的最大主应力分布见图1、图2和图3。

图1 方案二1#采场矿石全部放出后的最大主应力分布

图2 方案二3#采场矿石放出一半后的最大主应力分布

图3 方案二2#采场矿石全部放出后的最大主应力分布

从图1~图3可看出,出矿阶段采区应力主要集中在采场之间的隔离矿柱、采场顶板与隔离矿柱的相交处,其中采场之间的间柱最大主应力值可达30~35MPa,采场顶板与间柱的相交处最大主应力达30~40MPa以上,电耙道周围及桃形矿柱的最大主应力在5~10MPa之间,但靠近间柱处最大主应力可达15~20MPa。

3.2 最小主应力

方案二1#采场矿石全部放出、3#采场放出一半矿石后及2#采场放出全部矿石后的最小主应力分布见图4、图5和图6。

图4 方案二1#采场矿石全部放出后的最小主应力分布

图5 方案二3#采场矿石放出一半后的最小主应力分布

图6 方案二2#采场矿石全部放出后的最小主应力分布

从图4~图6可看出,最小主应力集中分布规律与最大主应力类似,最小主应力为0~2.5MPa,但采场顶板与隔离矿柱的相交处最小主应力最大可达7.5 ~10Mpa。

3.3 塑性区

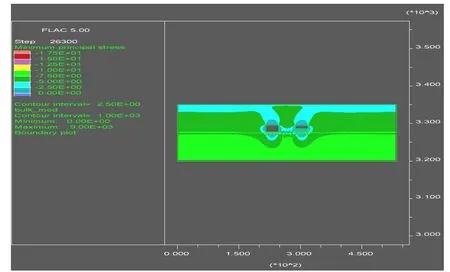

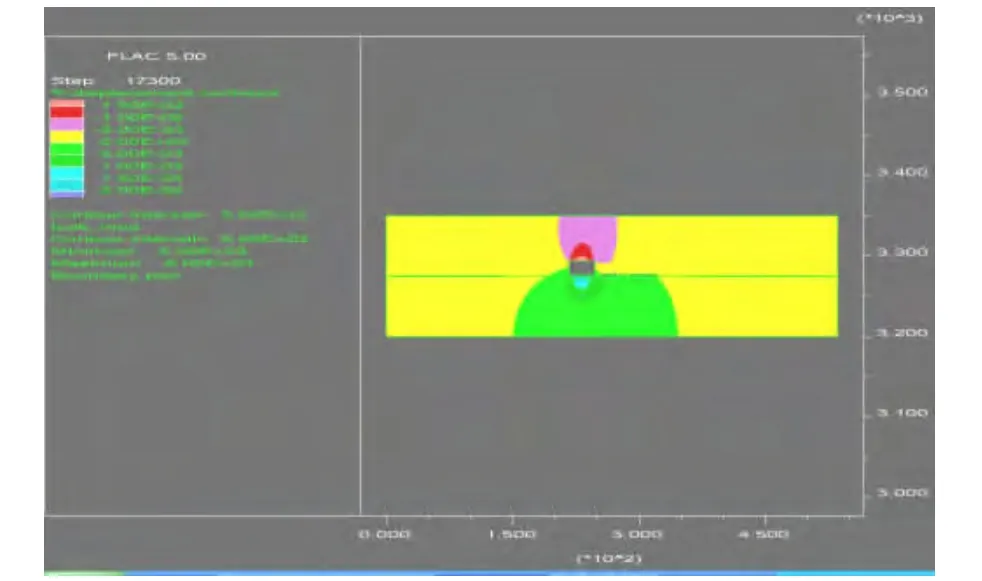

方案二1#采场矿石全部放出、3#采场放出一半矿石后及2#采场放出全部矿石后的塑性区分布见图7、图8和图9。

图7 方案二1#采场矿石全部放出后的塑性区分布

图8 方案二3#采场矿石放出一半后的塑性区分布

图9 方案二2#采场矿石全部放出后的塑性区分布

从图7~图9可看出,此时充填体已进入塑性区。当回采中间2#采场时,电耙道局部出现了塑性区;间柱和顶板局部区域也部分出现塑性区,但塑性区范围并不大,不影响采场的整体稳定性。电耙道及桃形矿柱区域在其上矿岩的作用下,呈现出一定的塑性区,因此,回采过程中应给予适当支护以保证电耙道及桃形矿柱的稳定性。

3.4 竖直方向位移

方案二1#采场矿石全部放出、3#采场放出一半矿石后及2#采场放出全部矿石后的竖直方向位移分布见图10、图11和图12。从图10~12可看出,由于充填体无法接顶,顶板位移随着回采的进行而逐渐增大,1#及3#采场回采结束后2#采场出现最大竖直方向位移为30~40mm。

图10 方案二1#采场矿石全部放出后的竖直方向位移分布

图11 方案二3#采场矿石放出一半后的竖直方向位移分布

图12 方案二2#采场矿石全部放出后的竖直方向位移分布

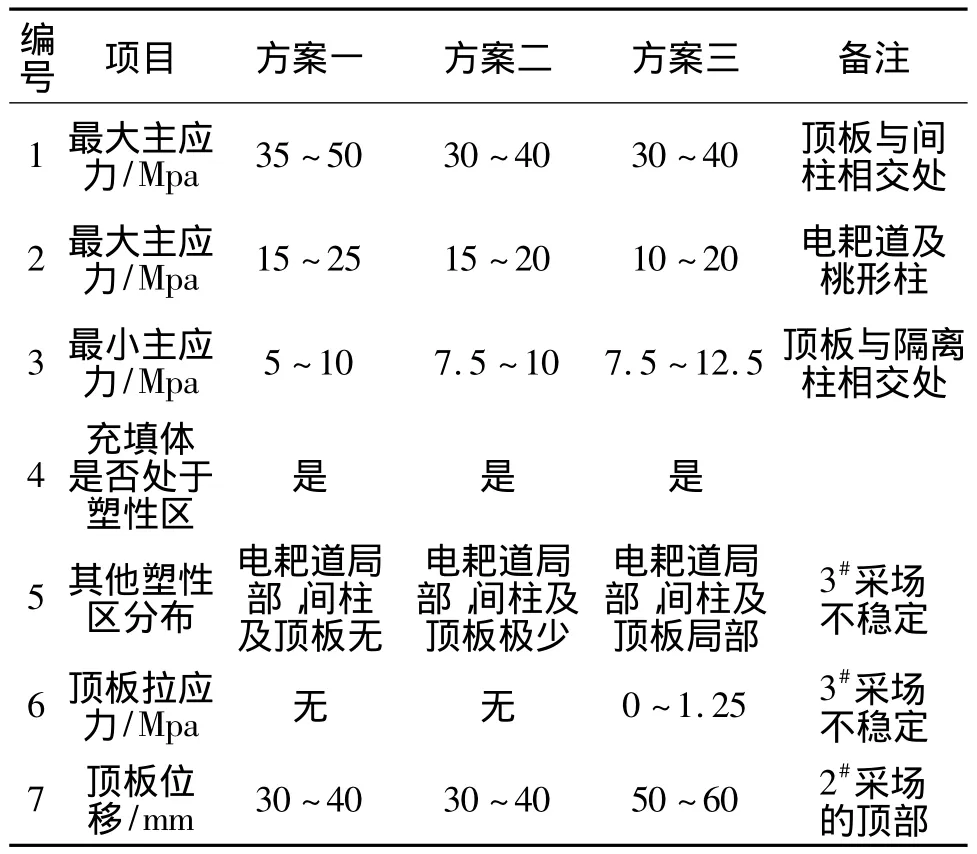

3.5 模拟结果讨论

方案一及方案三模拟过程与方案二相似,三种方案主要模拟结果如表3所示。

结合三种方案的模拟结果可看出:

(1)当1#采场出矿完毕后,应力集中主要在采场底部结构及间柱,但应力集中程度不高,最大主应力约为10~15MPa。当1、3#采场分别回采结束,2#采场矿石全部放出后,应力集中区主要分布在1#采场左侧、3#采场右侧以及三个采场的间柱上。其中1#采场左侧、3#采场右侧最大主应力为10~20MPa,间柱所在位置和顶板相交处最大主应力可达30~40MPa,三个采场之间的间柱上应力最集中,最大值可达10~50MPa;且矿柱保留时间越长,应力集中程度越高。

表3 三种方案开采前后二维数值模拟结果汇总表

(2)最小主应力的分布规律与最大主应力相似,最小主应力一般为0~2.5MPa,局部区域最小主应力可达7.5~12.5MPa。由于采场跨度的增大,方案三在采场顶板出现了0~1.25MPa的拉应力,导致采场失稳。

(3)受大跨度条件下高应力集中的影响,方案三盘区间柱出现了塑性区,说明盘区间柱在高应力集中作用下已产生屈服,进入塑性状态,并将导致盘区顶板失稳冒落。

(4)竖直方向位移量随采场跨度的增大而进一步增大,方案三顶板最大竖直位移量达60mm,比方案一增加了20mm。

综上所述,方案一及方案二开采时采场最大主应力、最小主应力值较小,除充填体外塑性区在电耙道、矿柱及顶板仅有局部分布,同时顶板位移量较小;而方案三顶板出现拉应力破坏,同时矿柱进入塑性区状态。因此,从作业安全及采场可采矿量角度考虑,方案二为最优方案;此时采场沿走向长度宽36m,其中矿房31m、间柱5m。2011年7月以来方案二一直在该铜矿安全应用,验证了数值模拟的采场结构参数的可靠性。

4 结论

(1)结合充填体理想弹塑性本构模型、矿岩应变软化本构模型及莫尔-库仑屈服准则,FLAC2D软件适用于矽卡岩矿体空场嗣后充填法采场结构参数的二维数值模拟。

(2)通过模拟1#采场矿石全部放出、3#采场放出一半矿石及2#采场放出全部矿石等三种回采阶段应力、位移和塑性区分布规律,表明不同回采阶段开采扰动及采场跨度条件下采场稳定性不同,采场沿走向宽度36m以下时最大主应力、最小主应力、塑性区分布及顶板竖直位移在安全范围之内,采场宽度40m时顶板出现拉伸破坏。

(3)优化后采场结构参数为采场沿走向宽度36m,其中矿房31m、间柱5m,生产实践证明该方案在安全性及经济性上满足了生产要求。

[1] 任红岗,谭卓英,蔡学峰,等.分段空场嗣后充填法采场结构参数AHP-Fuzzy优化[J].北京科技大学学报,2010,32(11):1383-1387.

[2] 谢永生.分段空场嗣后充填采矿法在巴基斯坦杜达铅锌矿的研究与应用[J].有色金属工程,2012,(1):39 -43.

[3] 李凯,廖九波,朱坤磊.分段凿岩阶段空场嗣后充填法在急倾斜破碎矿体中的应用[J].化工矿物与加工,2012,(1):34-37.

[4] R.Karim,G.M.Simangunsong,B.Sulistianto,et al.Stability analysis of paste fill as stope wall using analytical method and numerical modeling in thekencana underground gold mining with long hole stope method [J].Procedia Earth and Planetary Science,2013,6:474 -484.

[5] 余海华,宋卫东,唐亚男,等.阶段空场嗣后充填法采场结构参数及充填配比优化[J].矿业研究与开发,2012,32(6):10-14.

[6] Xiaoyu Bai,Denis Marcotte,Richard Simon.Underground stope optimization with network flow method[J].Computers& Geosciences,2013,52:361 -371.

[7] 秦艳华,王晓军,钟春晖,等.矿柱回采对采空区稳定性影响数值模拟研究[J].铜业工程,2007,(3):8 -10.