电力电子器件封装模块的散热特性

潘 洋,梁 琳,常文光

(华中科技大学 光电信息学院,湖北 武汉430074)

0 引 言

目前,电力电子器件模块在国民经济各个领域中的应用越来越广泛,特别是在轨道交通、智能电网、电动汽车、风能、太阳能等领域具有举足轻重的作用,成为学术界及工业领域研究的热点。然而,电力电子器件的失效问题也随着功率密度的增加日益突出。因此对电力电子器件内部的传热规律进行研究,设计简单高效的散热装置对解决内部的传热问题,提高模块的性能和可靠性有着极其重要的意义[1-3]。

本文将介绍基本的传热原理以及典型电力电子器件运行时的热流导向,同时基于ANSYS有限元仿真模拟软件重点分析结构参数包括芯片间距、铜层厚度等对芯片最高结温的影响。ANSYS软件是集结构、流体、电场、磁场、声场等因素分析于一体的大型通用有限元分析软件,是现代产品设计中的高级CAE工具之一[4]。本文基于ANSYS有限元分析软件对电力电子器件模块进行常规建模,施加芯片的输出功率,经仿真得到芯片结温及封装体的温度分布图。

1 热学分析

热分析在许多工程中扮演重要的角色。研究表明,电子器件的可靠性与工作温度关系密切,器件的失效率与温度成指数关系,过热的温度成为一种非常危险的破坏因素。因此,在器件内部热场对器件的性能和可靠性有重要影响,热场分析是设计中的重要环节[5]。

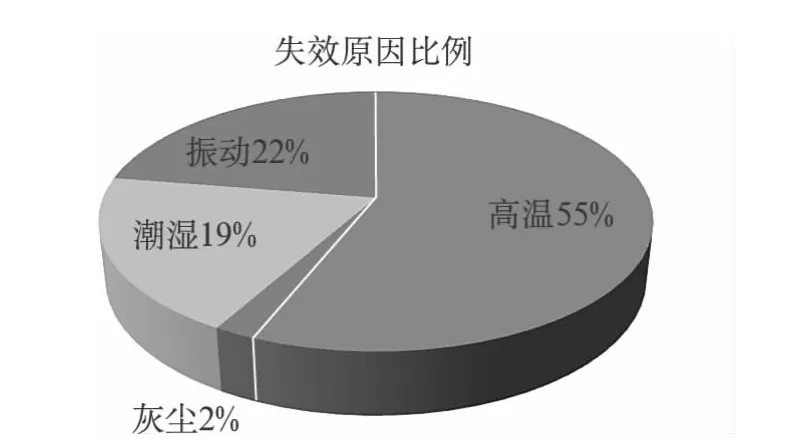

1.1 电力电子器件常见失效原因

电力电子器件失效原因可归结为:(1)衬板连接处的热疲劳;(2)机械震动;(3)潮湿导致化学腐蚀。其中热疲劳最为常见。随着功率密度的提升,IGBT模块内部的发热量也越来越大。一项关于塑封功率晶体管失效的统计表明,晶体管的失效率随温度的升高呈指数规律上升,高温导致的失效在所有电子设备失效中所占的比例大于50%。图1、图2分别表示了电子设备失效原因和电子设备随温度上升的失效率[6,7]。

通过大量实验证明,若器件工作温度与额定工作温度相当时,器件仍能工作,但表现出来的电学特性已经达不到预期目标,在这种情况下,芯片温度回到常温后仍能继续正常工作。然而,若器件长时间工作在超过额定工作温度的情况下,则会引起器件的严重失效,即永久性失效,即便温度回到正常后,器件也无法工作。图3为因温度过高引起的器件失效图,可以看出,由于芯片结温过高,芯片有龟裂的现象并且底部有焊料溢出,这是因为:局部温度过高,热膨胀系数不同而产生的热应力不同,位于底板和绝缘基片间的焊接层破裂。

图1 电子设备失效原因所占比例

图2 温度上升时电子设备失效率

图3 高温引起的电力电子器件失效

由此看来,设计出最优散热结构对大功率器件的正常运行十分重要。

1.2 电力电子器件基本结构及传热机理

根据热力学第二定律,热总是自发地从较热的区域流向较冷的区域。热量传递的三种方式为:传导、对流和辐射。

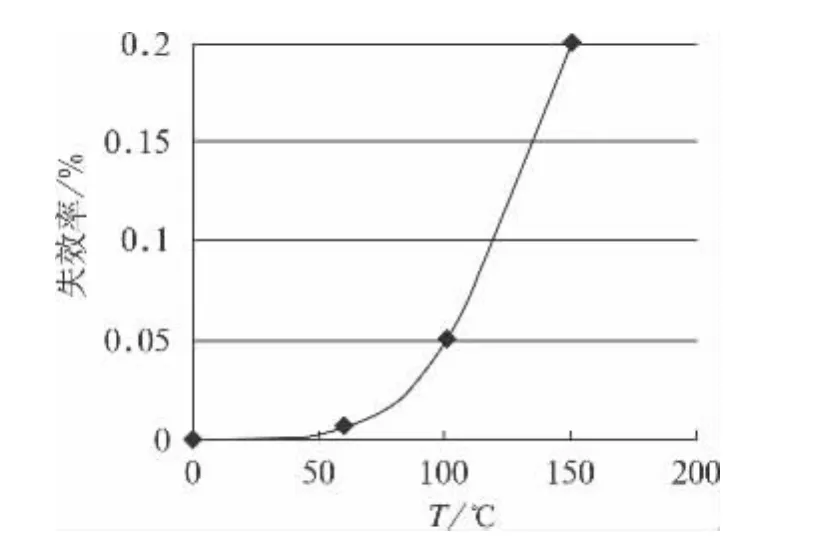

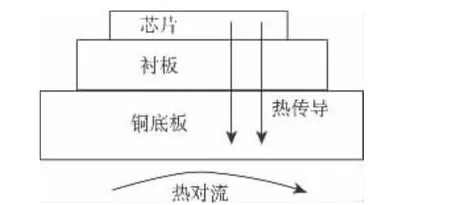

图4为某型号大功率IGBT芯片的俯视图和截面图。从图4中的侧视图可以看出,模块内部的主要部分为:芯片、衬板、底铜板。其中芯片与衬板之间、衬板与底铜板通过焊料相连,衬板实际上是由三层结构组成,即上铜层-陶瓷层-下铜层(图中未标出)。

图4 IGBT芯片构造图

由于二极管芯片主要起续流作用,发热量很小,几乎可以忽略[7]。从侧面图看,IGBT内部有一个较大体积的空腔,芯片埋置在硅凝胶中。由于硅凝胶和空气的导热系数很低,硅凝胶为0.15 W/(m·℃),而空气的导热系数约为0.026 W/(m·℃),此外内部空气与硅凝胶也不存在对流换热的过程,因此可以忽略以上两者对芯片散热的影响。从结构上看,芯片焊于DCB衬板上,而DCB衬板焊于底铜板上,热量从芯片散出,经过一系列导电层、电介质层及焊料层最终传到了底铜板,最后传递到空气中去。图5为热量流向图。

图5 器件内部热量流向图

2 外部散热方式

2.1 风冷

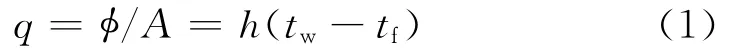

风冷是电力电子设备中最常用的冷却方式。从热量流向的角度来说,风冷是基于铜底板与空气分子的对流换热方式将底铜板的热量随空气分子带走。根据牛顿冷却方程:

式中,φ为热流量,表示单位时间传递的热量;q为热流密度,表示单位时间通过单位面积传递的热量;tw和tf分别代表铜底板温度和空气温度;A代表铜底板有效散热面积;h为对流换热系数,表示流体与固体表面间对流换热的强烈程度。

从式(1)中可以看出,散热面积越大,对流换热系数越大,散热越好。但实际情况是,芯片模块的底铜板面积是一定,为了克服散热面积较小这一缺陷,底铜板往往被连接到一个更大的鳍片结构的散热器以获取更大的散热面积,最终热量是通过在这个散热器上与空气的对流作用散出。此外,通过增加对流换热系数也可以达到散热优化的目的,常用的方法是通过强制空气对流代替普通空气对流。但相关文献指出适当提高风速有利于热阻的降低,但风速超过5 m/s之后再提高已无多大意义[10,11]。

2.2 水冷

虽然风冷方式成本低廉,但风冷本身受到散热结构的限制。根据相关文献[12],空气强制对流换热系数最大约100 W/(m2℃),而水强制对流的换热系数高达15 000 W/(m2℃),是气体强制对流换热系数的百倍以上,水沸腾换热系数更高,可以达到25 000 W/(m2℃)。

2.3 微通道冷却

微通道的应用结合了增加散热面积和水冷散热的共同优势。相比于前两种散热方式,微通道更有利于大功率器件模块的散热。但微通道的刻蚀技术是难点,一般情况下导流槽直接的宽度精确度为微米级别,因此导流槽结构的制作对实验设备的要求较高。

除了以上的冷却方式外,还有一些新型的制冷方式正在研究,例如热管制冷、埋入式制冷、TSV硅通孔制冷等。

3 模块内部分析

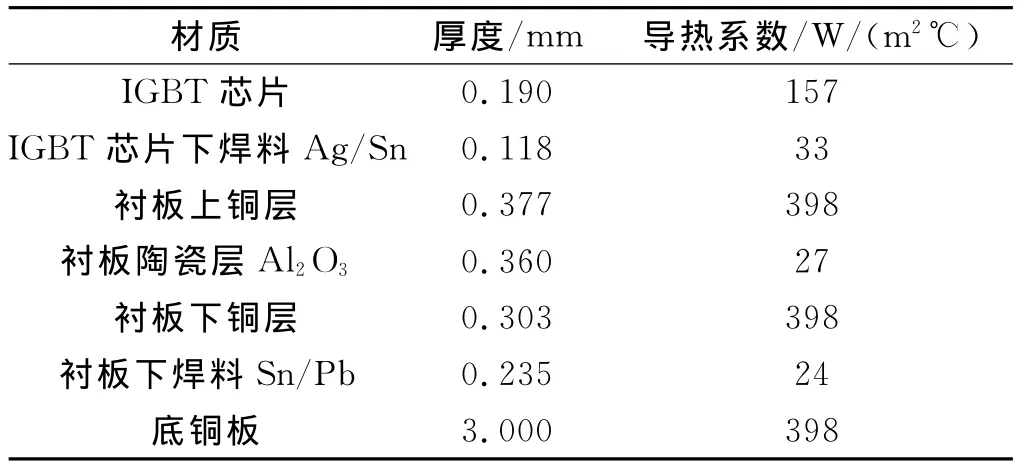

本实验通过ANSYS有限元软件对芯片模块建模,改变相关参数得出影响芯片最高结温的主要因素。通过剖析某型号4-芯片模块,得到其内部参数,如表1所示。模块尺寸参数为:整个下层散热铜板尺寸为102 mm×61 mm,衬板尺寸为74 mm×55 mm。衬板上方的每个IGBT为11.5 mm×11.5 mm。图4(b)所示IGBT截面各层参数如表1所示。

表1 IGBT材质参数

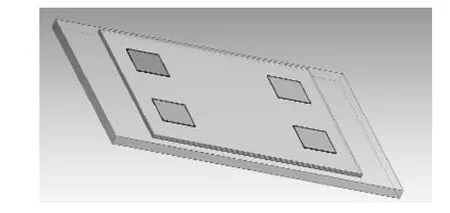

根据上一节的分析得出,模块内部的热量主要从芯片垂直向下传递,因此建立模型时,忽略IGBT模块上部的硅凝胶、连线等其它部分,得到如图6模型。

图6 电力电子器件仿真模型

为了分析影响电力电子器件的散热因素,分别改变芯片间距、衬板厚度及材料、底铜板厚度进行单变量分析。实验设置底铜板与空气对流换热系数为1 000 W/(m2℃),每个芯片功耗设置为400 W。

3.1 芯片间距

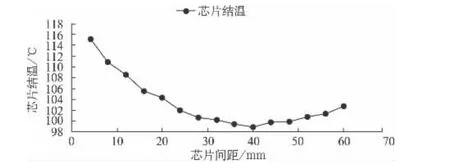

芯片间距指的是图6所示中处于斜对角线方向上两芯片之间的距离。传统文献没有将这一因素作为重点分析对象。事实上,芯片间距决定了热源的分布以及散热密度。将芯片间距从4 mm增至60 mm,逐次仿真模拟,得出芯片结温随芯片间距增大的变化趋势,如图7。

图7 芯片结温随芯片间距的变化

可以看出,芯片结温随芯片间距的增加先降后升,这是因为,IGBT芯片距离较小时,导致热源分布集中,热量难以散发;但芯片间距过大时,由于此时IGBT芯片几乎处于底铜板边缘位置,没有全面利用底铜板的散热作用,结温也有增加的趋势。综合考虑,当各芯片在铜底板上分布最均匀时,底铜板利用最充分,芯片结温最低。

3.2 DCB衬板

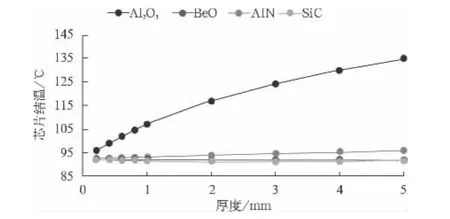

典型的DCB衬板是由上铜层-陶瓷层-下铜层三层结构组成,目前已投入使用的高导热陶瓷基片材料有AlN、SiC和BeO等。Al2O3陶瓷是目前应用最广泛的陶瓷封装材料,占据陶瓷基片材料的90%,其价格低廉、耐热冲击性和电绝缘性较好、化学稳定性好、制作和加工技术成熟[6,7]。BeO陶瓷虽然具有较高的热导率,但是其有致命毒性,生产成本高是阻碍其生产和应用的主要原因。AlN陶瓷具有良好的热导率,热膨胀系数与芯片材料更匹配,材质坚硬,能制成很薄的材料。但是AlN陶瓷的成本高,制备工艺复杂,故至今未能得到大规模的应用[9]。图8分别列出了Al2O3、AlN、SiC和BeO材质陶瓷及其厚度对散热的影响。

图8 不同材质陶瓷层对芯片结温的影响

相比之下,热导率较大的BeO、AlN、SiC随厚度增加对结温影响较小。这一结果对实际封装设计过程有着重要的意义,若使用低热导率的材料,主要考虑的重点是散热问题,因为基板厚度过大会影响器件散热;而使用高热导率材质,由于陶瓷厚度对结温影响不大,则可以考虑使用厚度稍大的陶瓷层以增加衬板的刚性。

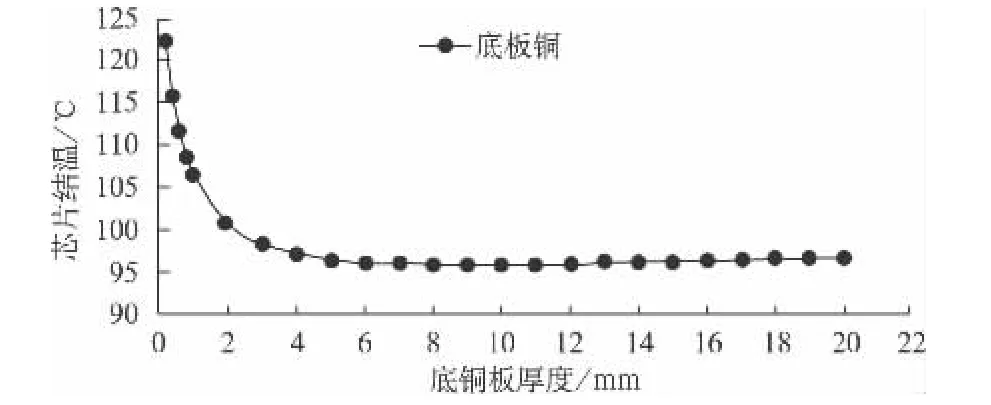

3.3 底铜板

底铜板作为热沉,主要起散热作用。图9为底铜板厚度对芯片散热的影响。

图9 芯片结温随底铜板厚度的变化

可以看到,在小尺寸范围内,芯片结温随着铜层厚度增加而降低,随着厚度继续增加,芯片结温将呈上升趋势。因此,对于每个模块封装,都存在一个“最佳厚度”使得芯片结温最低。

4 总 结

由于功率密度的提高,电力电子器件封装模块的散热问题越来越严重,解决散热问题的方法可以通过外部散热途径优化以及内部结构优化。外部散热方式有风冷、水冷、微通道等方式。在研究功率模块内部结构优化的过程中,通过ANSYS软件建立经典IGBT模块封装模型,通过仿真发现:当芯片分布均匀时散热效果最好,使用导热系数较差的Al2O3时,芯片散热效果较差,且结温随陶瓷层厚度增加成正比关系;使用导热系数较高的材质,芯片散热效果较为理想,且陶瓷厚度对其影响不大;在小范围内,芯片结温随底铜板厚度增加而下降,之后芯片结温随厚度增加而升高,因此,存在一个使芯片结温最低的底铜板“最佳厚度”。

[1]余小玲.电力电子集成模块及新型翅柱复合型散热器的传热性能研究[D].西安:西安交通大学,2005.

[2]Markstein H w.A wide choice of materials for MCMs[J].Electronic Packaging and Production,1997,37(3):34-38.

[3]Ray-Hua Horng,Re-Ching Lin,Yi-Chen Chiang,Bing-Han Chuang,Hung-Lieh Hu,Chen-Peng Hsu.Failure modes and effects analysis for high-power GaN-based light-emitting diodes package technology[Z].Microelectronics Reliability,2012.

[4]王 磊,李 珊,周陶勇.基于ANSYS的几种建模方法的探讨[J].现代机械,2006,(3):51-52.

[5]吴水平.MCM芯片封装散热结构优化设计研究[J].科技资讯,2007:(15):86-87.

[6]王建冈.集成电力电子模块封装技术的研究[D].武汉:华中科技大学图书馆,2006.

[7]齐永强,何雅玲,张 伟,等.电子设备热设计的初步研究[J].现代电子技术,2003,(1):73-79.

[8]张 奕,郭恩霞.传热学(第一版)[M].南京:东南大学出版社,2004.

[9]丁 杰,唐玉兔,忻 力,等.IGBT模块封装的热性能分析[J].机车电传动,2013,(2):1-4.

[10]陈文洁,杨 旭,杨拴科,等.电力电子集成模块的封装结构与互连方式的研究现状[J].电子技术应用,2004,4:1-4.

[11]魏春艳.谈热对流和对流换热的基本原理[J].民营科技,2012,(7):13.

[12]杨世铭,陶文栓.传热学(第四版)[M].北京:高等教育出版社,2006.