1,6-己二醇二丙烯酸酯的合成

孟 锐, 李晓刚

1,6-己二醇二丙烯酸酯的合成

孟 锐1,2, 李晓刚*1

(1. 湖南农业大学 植物保护学院, 湖南 长沙, 410128; 2. 云南农业生产资料股份有限公司 农药分公司, 云南 昆明, 650224)

以1,6-己二醇、丙烯酸为原料, 对甲苯磺酸与亚磷酸为催化剂, 环己烷为带水剂, CuSO4/NaHSO4为复合阻聚剂, 采用直接酯化法合成1,6-己二醇二丙烯酸酯. 对合成产物进行了酸值测定和FT-IR分析. 探讨了催化剂、带水剂、阻聚剂、反应时间和温度以及酸醇比(丙烯酸/1,6-己二醇, 物质的量之比)对酯化反应的影响. 研究结果表明, 最佳的酯化反应条件为: 丙烯酸/1,6-己二醇为2.5, 催化剂用量(占原料总质量, %)为1.5%, 阻聚剂用量(占丙烯酸用量, %)为8.5%, 带水剂用量(占原料总质量, %)为65%, 反应时间为90 min, 反应温度为80~90 ℃. 在此条件下, 产物为无色透明油状液体, 收率可达93.25%.

1,6-己二醇二丙烯酸酯; 1,6-己二醇; 丙烯酸; 收率

1,6-己二醇二丙烯酸酯(1,6-hexanediol diacrylate, HDDA)是丙烯酸酯类系列产品中一种重要的双官能团丙烯酸酯功能单体. HDDA是现有双官能团丙烯酸酯中能提供柔软性、附着力、活性和韧性等最佳综合性能的单体[1], 广泛应用于紫外线(UV)、外韧辐射(EB)或用热可固化的涂料、油墨、粘合剂、铸塑品等领域, 同时也是极好的稀释剂[2—3].

目前, 工业上合成HDDA主要通过1,6-己二醇(HDD)与丙烯酸(AA)直接酯化合成. 合成过程中主要采用对甲苯磺酸或硫酸作为催化剂[4], 这就导致产物纯化时需要进行碱洗与水洗, 处理后会产生较多的碱性废液, 对设备造成严重腐蚀. 为避免对反应釜的腐蚀, 近年来采用强酸性正离子树脂[5]催化合成HDDA, 但也存在催化剂成本高, 酯化反应周期长(4 h)等缺点. 其次, 传统方法合成多官能团丙烯酸酯多采用对苯二酚、吩噻嗪、乙酸铜、对羟基苯甲醚等其中一种或几种的混合物作为阻聚剂[6], 这些物质为高毒物质, 在后处理水洗过程中产生的废液会对环境造成危害. 本工作以对甲苯磺酸与亚磷酸为催化剂, NaHSO4/CuSO4为复合阻聚剂合成了HDDA, 研究了酯化反应的影响因素, 确定了最佳的反应工艺条件. 该反应体系具有反应周期短, 粗产物纯化简便且水洗废液对环境污染小等特点.

1 实验部分

1.1 实验材料与仪器

1,6-己二醇(纯度≥99.5%, 天津市光复精细化工研究所), 丙烯酸、对甲苯磺酸、亚磷酸、硫酸氢钠、硫酸铜、环己烷均为分析纯, 由天津市恒兴试剂制造有限公司生产.

BE1-WQF-310型FT-IR(先德科技仪器有限公司).

1.2 试样制备

1.2.1 合成原理

1.2.2 合成方法

在装有球形冷凝回流管、分水器、温度计、搅拌器的500 mL四口烧瓶中分别加入一定质量的HDD、AA、阻聚剂、催化剂、带水剂, 在80~90 ℃下进行酯化反应. 酯化反应的终点为: 当带水剂不再带出反应生成的水、反应液相温度不再上升. 酯化反应结束后, 将反应液冷却至室温, 向反应液中加入分水器中收集的水与一定体积的带水剂, 充分调节反应液比重, 用质量分数为5%的碳酸氢钠与氢氧化钠溶液分别对产物进行洗涤, 中和过量的酸, 然后用20%的氯化钠溶液、蒸馏水洗至中性, 同时除去催化剂与阻聚剂, 最后在50 ℃的条件下减压脱出溶剂, 即得到目标试样1,6-己二醇二丙烯酸酯.

1.3 试样表征

1.3.1 HDDA酸值测定

HDDA酸值的测定采用酸碱滴定法. 称取5 g样品(准确至0.000 1 g)于125 mL的锥形瓶中, 加25 mL已中和的乙醇溶解, 再滴加2滴酚酞指示剂(10 g/L), 用氢氧化钠(0.05 mol/L)标准溶液滴定至粉红色即为终点(30 s内不褪色), 同时做一空白对照, 按下式计算酸值:

OH= 56.1 ×× (21) /

式中,OH为酸值(mgKOH /g);2为空白滴定消耗的氢氧化钠标准溶液体积(mL);1为试样消耗的氢氧化钠标准溶液体积(mL);为氢氧化钠标准溶液浓度(mol/L);为试样质量(g).

1.3.2 产物收率测定

收率(%) = 实际HDDA产量÷以HDD为基准的理论产量.

1.3.3 产物颜色确定

根据GB/T3143-2001, 通过比色管确定产物颜色.

1.3.4 产物红外光谱分析

采用滴膜法, 在BE1-WQF-310型FT-IR上进行红外扫描分析.

2 结果与讨论

2.1 影响酯化反应的因素

2.1.1 丙烯酸/1,6-己二醇

HDD与AA直接酯化合成HDDA是一个可逆反应, 如果HDD反应不完全, 不仅会使反应向负反应方向进行, 收率降低, 而且会造成获得的目标产物双酯不易分离, 影响产品的纯度. 因此要尽量使HDD反应完全, 获得较高的收率, 这就要求该反应要向生成HDDA的方向进行. AA过量就有利于该反应向正反应方向进行, 但是AA过量太大, 会造成产物酸值增加, 提高后期水洗、纯化的负荷, 从而造成生产成本升高, 所以必须选择一个合适的酸醇物质的量之比[7].

在反应温度为80~90℃, 反应时间为90 min, 催化剂用量为1.5%, 阻聚剂用量为8.5%, 带水剂用量为65%的条件下, 考察了酸醇物质的量之比对产物收率的影响, 结果见图1.

由图1可知, 随着酸醇物质的量之比的增大, HDDA收率提高. 但是, 当酸醇物质的量之比达到一定量时, 增加酸醇物质的量之比, 产物收率降低. 在酸醇物质的量之比为2.5时, HDDA收率达到最大, 因此, 本反应体系选择的最佳酸醇物质的量之比为2.5.

2.1.2 催化剂用量

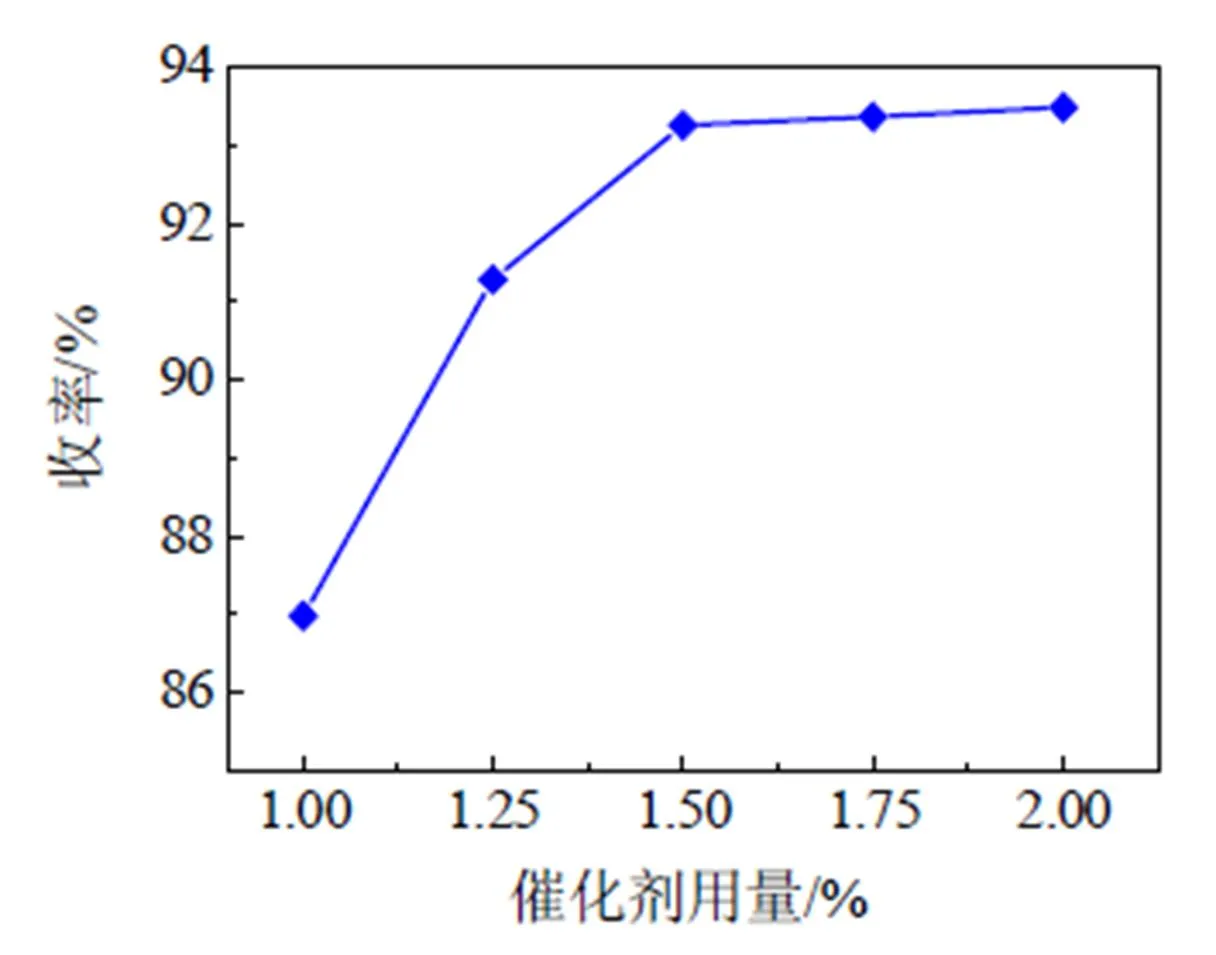

上述条件不变, 改变催化剂用量(对甲苯磺酸与亚磷酸, 质量比为1.25:1), 考察了其对HDDA收率的影响, 结果见图2.

图2 催化剂用量对HDDA收率的影响

由图2可知, 随着催化剂用量的增加, HDDA收率不断增高, 当催化剂用量>1.5%, 再增加催化剂用量, 收率增加不明显. 造成该现象的原因主要是随着催化剂用量增加, 参与反应的分子数增加, 即反应速度加快, 从而使收率增高; 但是, 当催化剂用量达到一定值后, 再增加其用量, 参与反应的分子数增加不明显, 因而收率增加不明显[8].

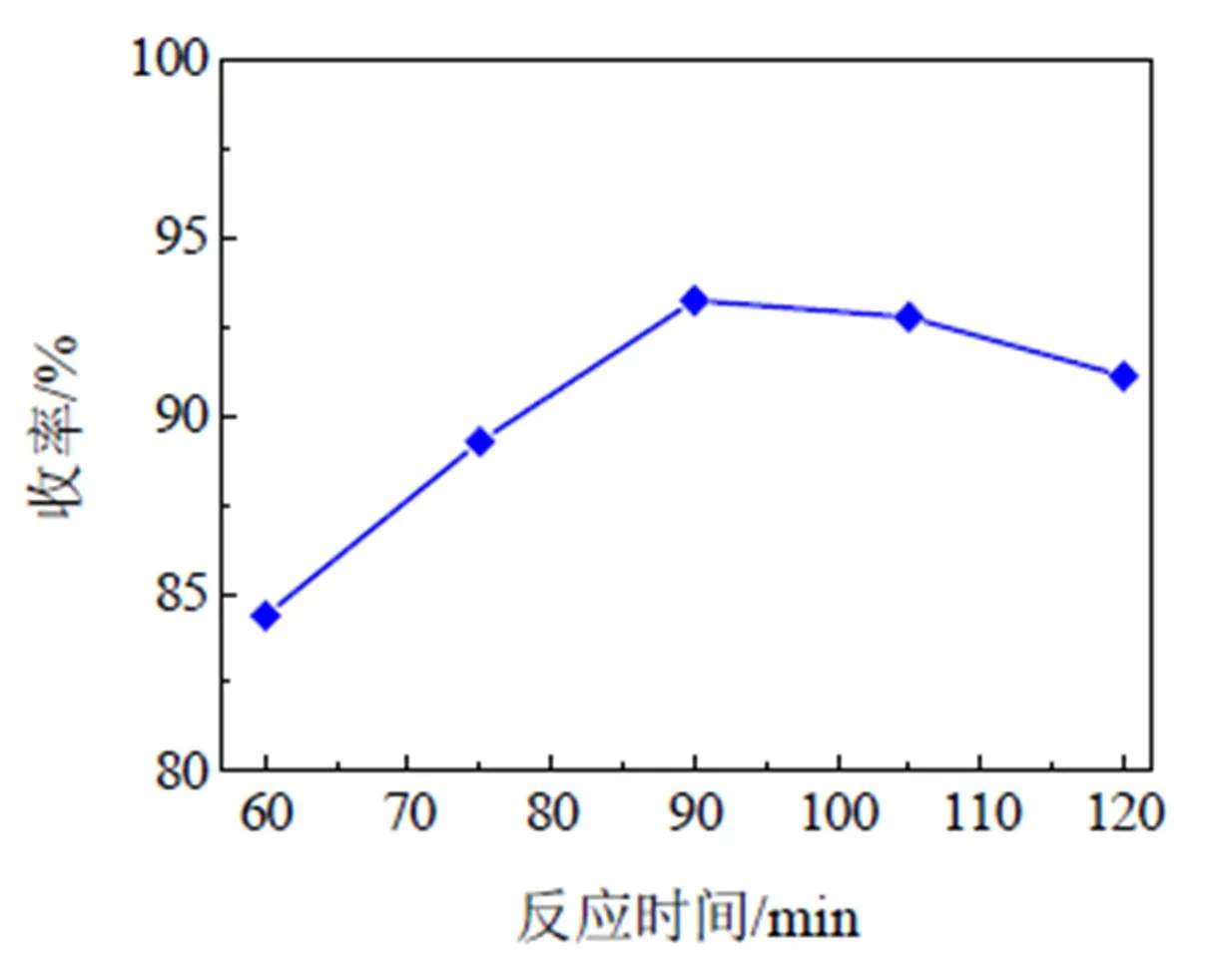

2.1.3 反应时间

在上述条件不变情况下, 改变反应时间, 考察了其对HDDA收率的影响, 结果见图3. 由图3可知, 随反应时间的延长, HDDA收率不断提高, 当反应时间>90 min, 再延长反应时间, 产物的收率略有下降, 这可能是由于产物发生聚合所致[9], 故最佳的反应时间为90 min.

2.1.4 反应温度

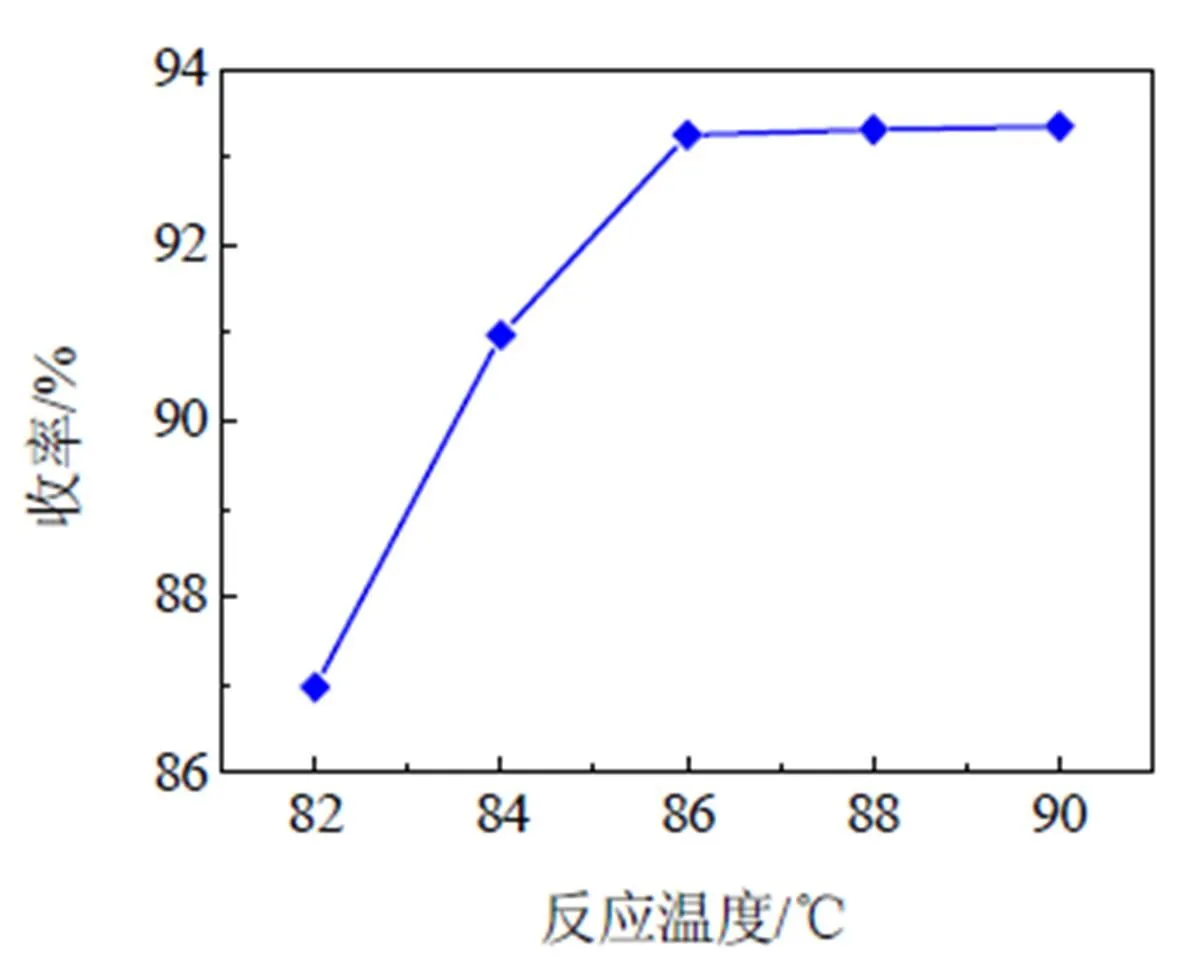

在上述条件不变情况下, 改变反应温度, 考察了其对HDDA收率的影响, 结果见图4.

图3 反应时间对HDDA收率的影响

图4 反应温度对HDDA收率的影响

由图4可知, 随着反应温度的不断提高, HDDA的收率也不断提高, 当反应温度>86 ℃, 继续升高温度, HDDA收率增加不明显.

反应温度升高, 增加了反应分子之间的碰撞速度, 有利于反应的发生, 同时温度升高, 也有利于小分子H2O的移出. 因此, 随着反应温度的升高, HDDA收率增加. 由于酯化反应是一个可逆反应, 反应温度升高, 造成正逆反应速率均增加. 当反应体系温度升至某一温度时, 正逆反应速率增加相等, 趋于平衡, 因此, 再增加反应温度, 产物收率变化不大. 由于丙烯酸酯类化合物对温度较为敏感, 反应温度增加, 不仅会造成目标产物颜色加深, 而且还会使产物分子内C=C发生氧化和聚合, 影响产物品质. 因此, 反应温度在80~90 ℃范围较合适.

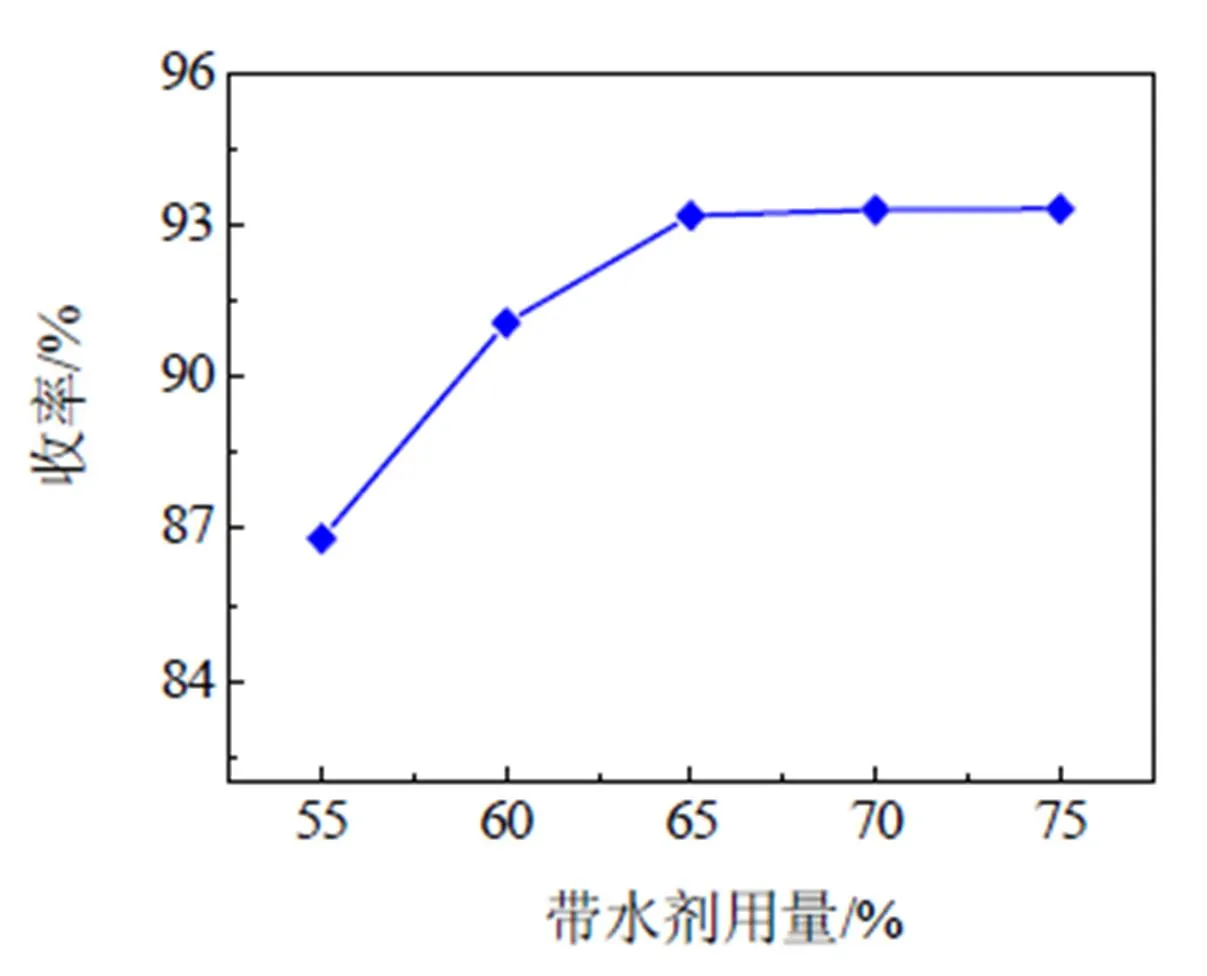

图5 带水剂用量对产物收率的影响

2.1.5 带水剂用量

加入带水剂的目的是将反应生成的H2O以恒沸物的形式移出反应体系, 以缩短反应时间, 促使反应向产物生成方向进行, 以提高产物收率. 用于酯化反应常用的带水剂有正烷烃、杂烷烃、环烷烃、芳香烃, 其中芳香烃类溶剂大多为高毒物质且沸点较高, 用作带水剂时反应体系需要较高的反应温度, 虽然提高了反应速率, 但温度过高会导致目标产物色泽变深. 因此, 本反应选择环己烷作为带水剂(沸点80.7 ℃).

在上述条件不变情况下, 改变带水剂环己烷用量, 考察了其对HDDA收率的影响, 结果见图5.

由图5可知, 当环己烷用量>65%, 产物的收率虽然变化不明显, 但随着带水剂用量的增大, 造成反应体系浓度降低, 反应速率减慢, 使制备周期延长; 而环己烷用量过少时, 又会导致反应体系温度升高, 引发副反应, 造成产物收率下降, 色泽变深. 因此, 本反应选择最佳的带水剂用量为65%.

2.1.6 阻聚剂的选择

丙烯酸及目标产物中存在感光性基团-C=C-, 受热易发生聚合反应. 因此, 在整个反应过程中需加入阻聚剂来抑制热聚合反应的发生[10]. 阻聚剂的选择应具备用量少、效率高、易除去等特点. 反应过程中, 阻聚剂用量过低, 会造成目标产物收率降低且生成物中聚合物含量较高, 导致阻聚效果不明显; 用量过高, 造成反应体系中有色基团增多, 使获得的目标产物色泽加深, 品质降低, 这就导致在产物纯化时需要考虑脱色、多次水洗等问题[11].

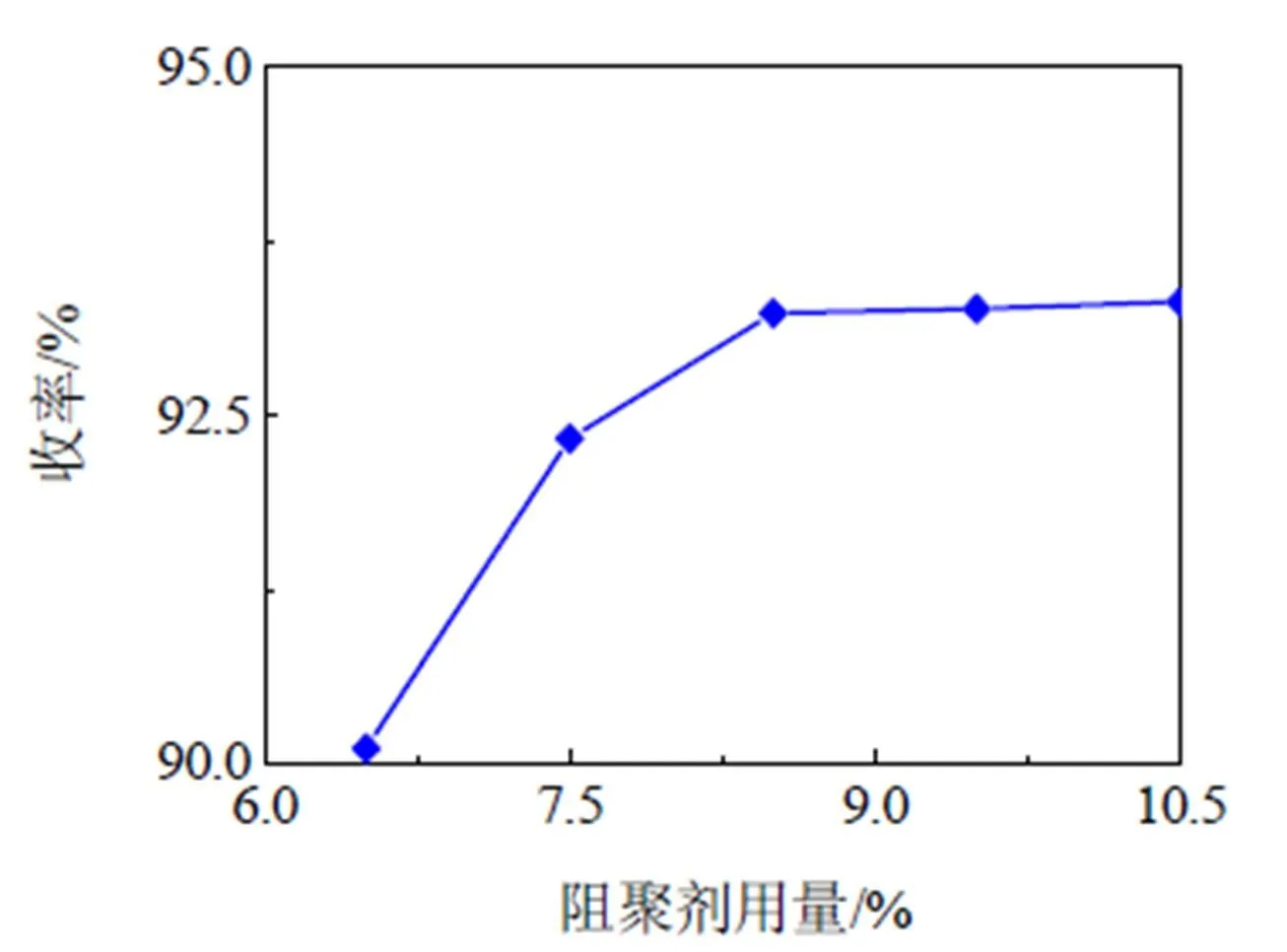

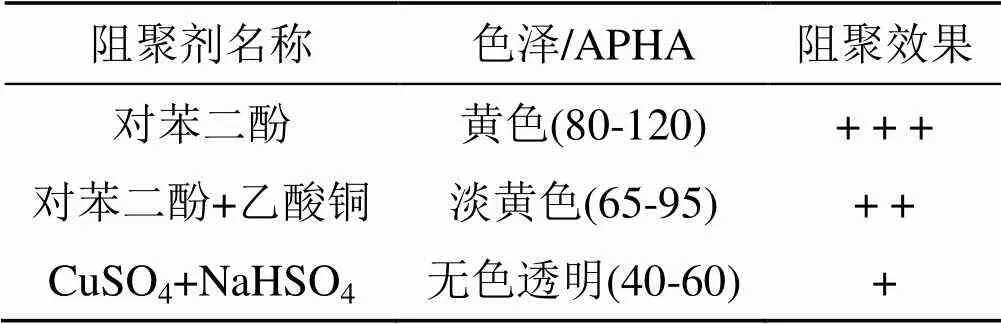

阻聚剂主要分为自由基型阻聚剂和非自由基型阻聚剂2类, 其中, 自由基型阻聚剂包括有机阻聚剂和无机阻聚剂2种. 有机阻聚剂是目前合成多元醇丙烯酸酯最为常用的阻聚剂, 如对苯二酚、乙酸铜、吩噻嗪等. 采用这些物质作为阻聚剂时, 在反应过程中有时需要通入空气保护, 才能保证其阻聚效果, 使操作变得复杂; 并且这些物质大多为高毒物质, 在后处理水洗过程中产生的废液会对环境造成严重的危害. 为克服传统有机阻聚剂的缺点, 本研究筛选了一种二元复配无机阻聚剂体系(CuSO4/NaHSO4). 研究发现, 该阻聚体系具有较好的阻聚效果, 详见表1; 在上述条件不变情况下, 改变阻聚剂用量, 考察了其对HDDA收率的影响, 结果见图6.

图6 阻聚剂用量对HDDA收率的影响

表1 不同阻聚剂的阻聚效果

注: +瓶壁粘附物非常少, 可忽略; + +瓶壁有少许粘附物; + + +瓶壁有较多粘附物

由图6可知, 当阻聚剂用量<8.5%时, 随着其用量的增大, HDDA收率逐渐提高; 而当阻聚剂用量>8.5%时, 虽然HDDA的收率略有提高, 但延长了后处理时间, 同时加入过量的阻聚剂会使产物颜色加深.

图7 HDDA红外光谱图

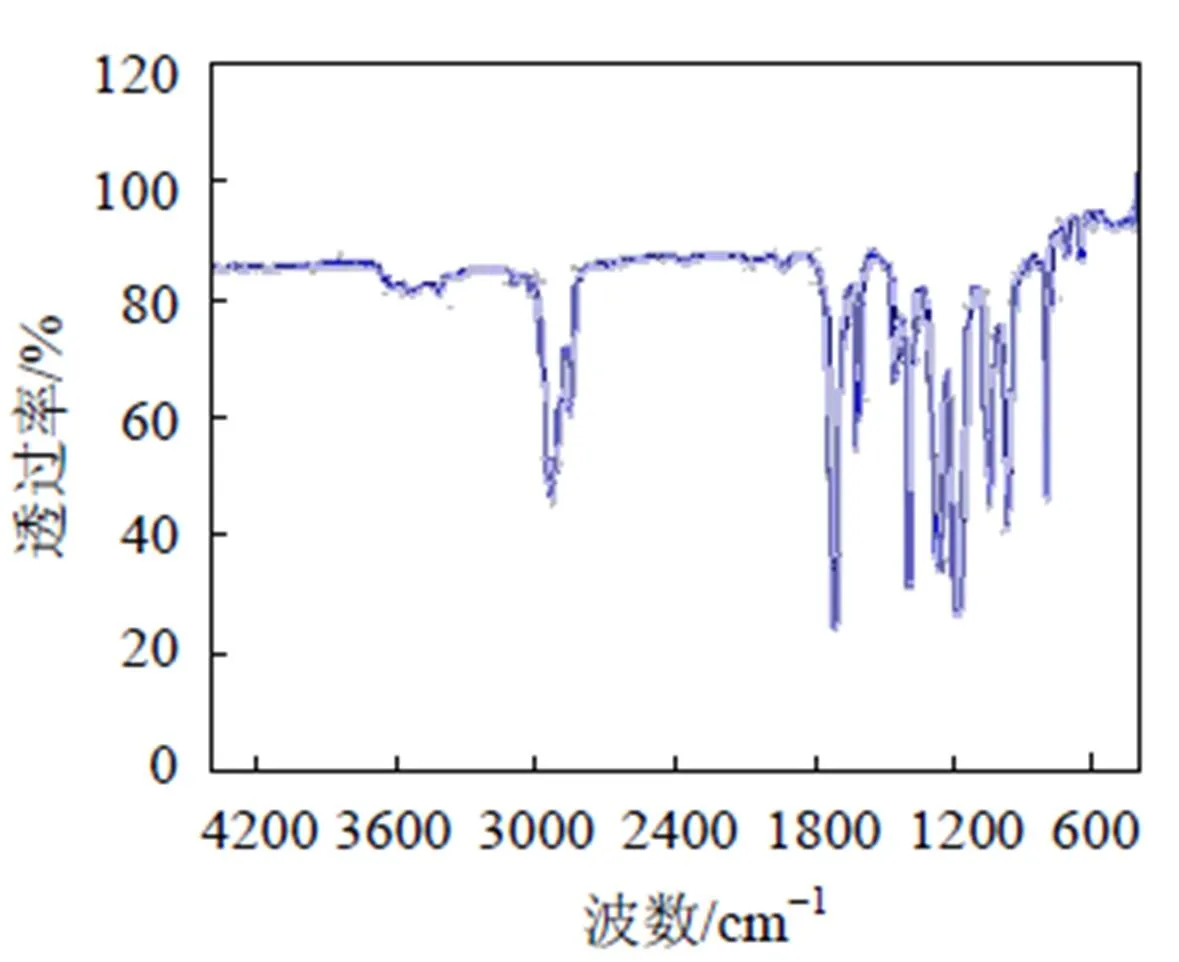

2.2 目标产物红外光谱分析

对最佳反应条件下合成的1,6-己二醇二丙烯酸酯进行FT-IR扫描分析, 通过红外光谱图可知(图7), C=O和C=C的伸缩振动峰分别在1 727.93、1 635.36 cm-1; C-O-C的伸缩振动峰在1 114.67、1 187.95 cm-1; C-H弯曲振动峰在808.00、985.46 cm-1; 面内弯曲变形振动峰在1 270.00、1 407.80 cm-1;-CH2-伸缩振动峰在2 925.00、2 854.19 cm-1. 所制备的HDDA试样在808.00 cm-1处, 出现了具有端烯C-H弯曲振动峰, 在1 727.93 cm-1处出现酯羰基特征吸收峰, 在1 187.95 cm-1处出现酯类化合物C-O-C伸缩振动峰[12—13], FT-IR图谱分析表明, 测试试样为HDDA.

3 结论

a. 以对甲苯磺酸和亚磷酸为催化剂, 丙烯酸和1,6-己二醇为原料合成1,6-己二醇二丙烯酸酯的最佳反应条件为: 酸醇比为2.5:1, 催化剂用量(占原料总质量, %)为1.5%, 阻聚剂用量(占丙烯酸用量, %)为8.5%, 带水剂用量(占原料总质量, %)为65%, 反应90 min, 反应温度为80~90 ℃.

b. 对最佳反应条件下合成的1,6-己二醇二丙烯酸酯分别进行了酸值、收率及色泽的测定, 其结果为: 酸值≤1 mgKOH/g; HDDA收率≥93.25%; 色泽为无色透明油状液体(APHA小于等于60).

c. 以CuSO4/NaHSO4为阻聚体系时, 不仅克服了传统阻聚剂的缺点, 而且具有用量少, 反应完成后易去除、不黏反应釜、目标产物色泽好等特点.

[1] 陈用烈, 曾兆华, 杨建文.辐射固化材料及其应用[M]. 北京: 化学工业出版社, 2002: 192.

[2] 娄阳. 1,6-己二醇二丙烯酸酯的合成[J].石油技术与应用, 2009, 27(6): 508—510.

[3] 田振英, 唐恩柱. 1,6-己二醇二丙烯酸酯(HDDA)的气相色谱分析[J].合成技术与应用, 2008, 23(4): 57—59.

[4] 张力. 1,6-己二醇二丙烯酸酯的制备方法[P].中国发明专利, CN, 200710151068. X, 2009-6-24.

[5] 娄阳, 黄集钺, 杜玉如, 等. 强酸性正离子树脂催化合成1,6-己二醇二丙烯酸酯[J]. 石油技术与应用, 2010, 28(6): 492—494.

[6] 黄凤岐, 王久河. 多元醇丙烯酸酯的制备方法[P]. 中国发明专利, CN, 200510013311.2, 2005-11-9.

[7] 李祖林, 陈勤勇, 吴周华. 三羟甲基丙烷三丙烯酸酯的研制[J]. 浙江化工, 2003, 34(6): 28—29.

[8] 周诗彪, 柏源, 张维庆, 等. 三羟甲基丙烷三丙烯酸酯的合成研究[J]. 化学试剂, 2010, 32(5): 448—450.

[9] 贺楚华, 刘传湘, 付仕福, 等. 双季戊四醇六丙烯酸酯的合成[J]. 应用化工, 2003, 32(4): 40—42.

[10] 李安梅. 多元醇丙烯酸酯的制备和紫外光固化反应的研究[D]. 南京: 东南大学, 2006.

[11] 魏玉丽, 王云普, 常玥, 等. 季戊四醇四甲基丙烯酸酯的制备及表征[J]. 西北师范大学学报: 自然科学版, 2007, 43(5): 63—66.

[12] 于红艳, 王兴利, 张连红. 三羟甲基丙烷三丙烯酸酯的合成[J]. 精细石油化工, 2006, 23(4): 45—47.

[13] 张书圣, 温永红, 丁彩凤. 有机化合物系统鉴定手册[M]. 北京: 化学工业出版社, 2007: 155.

Synthesis of 1,6-Hexanediol Diacrylate

MENG Rui1,2, LI XiaoGang1

(1.College of Plantprotection, Hunan Agricultural University,Changsha 410128, China; 2. Pesticide of Branch, Yunnan Agricultural Means of Production Co. Ltd, Kunming 650224, China)

Using 1,6-hexanediol and acrylic acid as raw material, p-toluenesulfonic acid and phosphorous acid as catalyst, cyclohexane as dehydrant, sodium acid sulfate and copper sulfate as composite inhibitor 1,6-hexanediol diacrylate was synthesized with direct esterification method. Determination of acid value and FT-IR analysis were conducted towards synthetic product. At the same time, the effects of catalyst, dehyrant, inhibitor, reaction time, reaction temperature and acid-alcohol ratio(acrylic acid/1,6-hexanediol, molar ratio) were investigated. The optimum synthesis conditions were found to be as follows: acid-alcohol ratio 2.5; mass ratio of catalyst (catalyst: raw material)1.5%; mass ratio of inhibitor(inhibitor: acrylic acid) 8.5%; mass ratio of dehydrant(dehydrant: raw material) 65%; reaction time 90 mins; reaction temperature 80~90 ℃. At the optimum reaction conditions, the synthesized 1,6-hexanediol diacrylate was colorless transparent liquid oil with high yield of 93.25%.

1,6-hexanediol diacrylate; 1,6-hexanediol; acrylic acid; yield

10.3969/j.issn.1672-6146.2014.03.007

TM 344.1

1672-6146(2014)03-0028-05

email: xfcylxg@yahoo.com.cn.

email: mengrui0721@126.com.

2014-02-27

湖南省高等学校科学研究重点项目(11A053); 长沙市科技攻关专项(K1104013-21)

(责任编校:刘晓霞)