基于接触有限元的预紧组合机架力能分析*

施劲宇

(福建工程学院机电工程实训中心,福建福州 350108)

0 引 言

全自动陶瓷液压压砖机是陶瓷墙地砖生产中的关键设备。目前,大、中吨位的陶瓷压砖机机架结构多采用拉杆—套筒预紧梁柱组合结构的形式,由拉紧螺杆和圆螺母将上梁、左右立柱及下梁通过施加预紧力连接成为一个整体。压制成形时,机架承受了全部载荷。陶瓷压砖机的每分钟压制次数高达十几次,加上它是全天候连续工作,因此,机架的整体力学性能对制品精度、模具寿命、压机工作频次、疲劳寿命以及工作能耗等有决定性的影响。

拉杆—套筒组合式预紧机架在快锻、模锻、深拉等金属压力加工设备上得到广泛的应用和研究。在工作载荷作用下,保持上、下横梁与套筒(立柱)接合面良好接触(即保持机架的整体性),具有重要的意义。较多的结构分析或是将机架简化成单一的连续体[1-2],或是没有考虑零部件之间的接触摩擦和装配关系[3]。还有的研究将上、下梁看成完全刚性体,仅仅建立了拉杆和立柱预紧的力学模型[4],根据螺栓联接疲劳理论分析机架疲劳寿命。这显然无法正确了解机架整体力学性能。吴生富等[5-6]对150 MN锻压机组合结构机架进行整体分析,提出了考虑横梁变形的“真预紧曲线”、临界载荷、整体区和开缝区及分离区等概念。沙心勇等[7]研究了拉压刚度比和不同载荷对组合机架整体性的影响规律,认为拉压刚度比越大,液压机整体性越好。然而陶瓷压砖机的工况与金属压机有着较大的区别,其冲击载荷相对较小,基本不存在偏心载荷情况。而且公称压力下工作的循环频次很高,拉压刚度比大,反而降低了拉杆的疲劳寿命[8]。陈罗等[9]用预紧力单元法来模拟预紧力,得出了压砖机机架在受到大小为公称压制力的中心载荷作用下的关键零件的强度及刚度,并进行了实验验证,但是没有从疲劳特性方面进行分析,研究也从未涉及到机架弹性变形而导致的能耗问题。

本研究利用接触有限元方法对机架装配体进行分析,建立主要零部件之间的摩擦接触关系,获得机架装配体在预紧状态和工作状态下的应力、应变特性,并从机架工作过程的弹性变形能变化来探讨机架的能耗问题,为后继的优化设计提供参考。

1 模型的建立

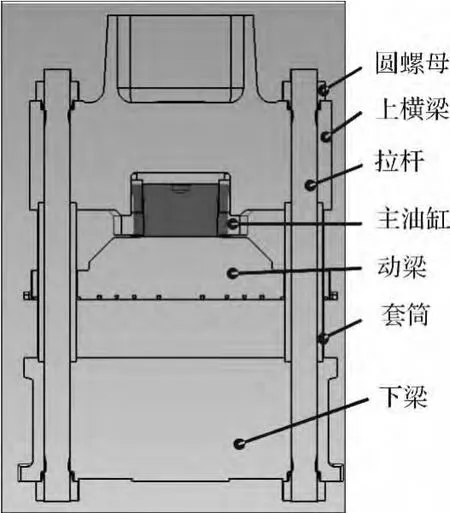

图1 预紧组合机架液压机

以某32 MN陶瓷压砖机为例,本研究利用Solidworks建立的机架装配图如图1所示。对于明显不会影响机架整体强度、刚度的部位,如螺纹孔、销孔等简化忽略;假定活动横梁和立柱之间没有运动干涉,忽略活动横梁和活塞以及零部件重力的影响。由于机架结构形状、材料、载荷都具有对称性,可只建立1/4模型,将其导入到Abaqus中。材料属性如表1所示。对模型网格划分时,须注意应力集中部位的网格细化,以及零部件接触设置对网格的要求。螺母、套筒、拉杆结构简单,可选择六面体单元C3D8I,上、下梁选用四面体高阶单元C3D10M。由于机架变形过程中,各零部件表面需要利用接触分析技术来处理。模型定义了两种接触类型,一种为摩擦接触,摩擦系数设置为0.2,定义了6个接触对:上螺母与上梁、上梁与套筒的端面以及外圆柱面接触、下梁与套筒的端面和外圆柱面接触、下梁与下螺母。另外,将上、下螺母和拉杆的螺纹部分的接触定义为Tie类型,这样处理虽然刚化螺纹联接,但是,大大降低了计算规模,且对机架整体力学性能分析的影响不大。

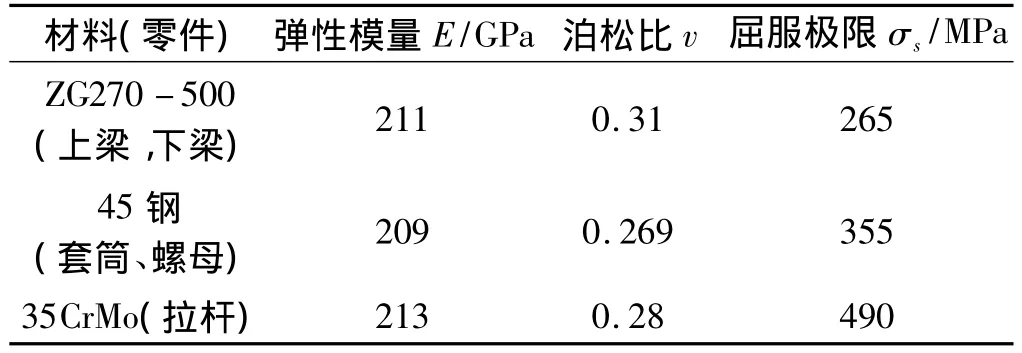

表1 机架零部件的材料属性表

本研究将下梁底部地脚螺栓联接部分Z向位移限制为零。在机架对称面上分别设置X、Y轴对称。该计算分3个步骤:①建立零部件的接触关系;先施加一个很小的螺栓预紧力,同时将上梁、套筒用临时固定边界约束。目的是建立零件间的接触关系,避免计算收敛困难。②预紧工况的计算;改变螺栓预紧载荷,施加预定的预紧载荷,同时去除临时边界约束。③工作工况的计算;固定螺栓长度,在上梁和下梁相应的部位施加工作载荷32 MN。上梁作用在主油缸法兰及其底板安装处,下梁载荷的作用面积按照按压制一片0.8×0.8 m2砖坯确定。

2 结果分析

预应力组合机架的主要失效首先表现拉杆的疲劳断裂,其次是上、下梁的疲劳破坏。利用有限元分析机架零件的应力场对零件的疲劳失效和设计很重要。根据计算的应力场分布状况,可以了解各处的应力梯度及高应力区的影响范围,确定易产生疲劳破坏的薄弱区域或危险点。根据疲劳相关理论,疲劳裂纹是在最大切应力幅作用下萌生,在最大主应力幅下扩展[10]。按照第四强度理论计算出的当量应力反映了单元体上切应力的均方根平均值。但是当量应力最大的地方不一定是疲劳破坏的危险区。因此,同时做出当量应力场和最大主应力场,有助于正确确定疲劳破坏危险区域。

2.1 机架的强度

1.15倍公称压力预紧载荷下组合机架的Von Mi-ses应力和最大主应力σ1分布情况如图2所示。预紧状态下,零部件的应力都远小于对应材料的屈服强度。由于机架零部件(除了拉杆外)处于受压状态,最大主应力σ1的值都很小,只有在上、下梁中受圆螺母和套筒挤压而被牵拉部分的材料表现出一定的拉应力。

图2 机架在预紧状态下的应力云图

预紧后的机架在工作压力作用下,Mises应力和最大主应力σ1分布如图3所示。上梁和下梁大部分区域处较低应力区域,强度上还有较大的优化空间。从如图3(a)所示的VonMises应力分布来看,少数区域如:圆螺母与上、下横梁的接触面,下梁裙墙的联接部位,地脚螺栓安装处,以及各个过渡圆弧处、细部结构变化处等是高应力集中区。这些部位的最大应力值也都没有超过相应材料的屈服强度。结合机架最大主应力分布图(如图3(b)所示)可知,零件结合接触面等处的高应力部位是压应力状态,不会引起疲劳破坏。容易引起疲劳破坏的区域是:上梁螺母台阶与肩膀3个过渡圆弧面相交处、下梁裙墙的联接部位和主油缸底板安装面的过渡圆弧处,需对这些部位进行改进设计;特别是下梁裙墙的联接部位以及地脚螺栓的安装处,其最大主应力已经接近或超出了许可应力值,应该结合安装地基对这一部分结构重新进行设计。

图3 预紧机架工作状态下的应力云图

2.2 机架的刚度

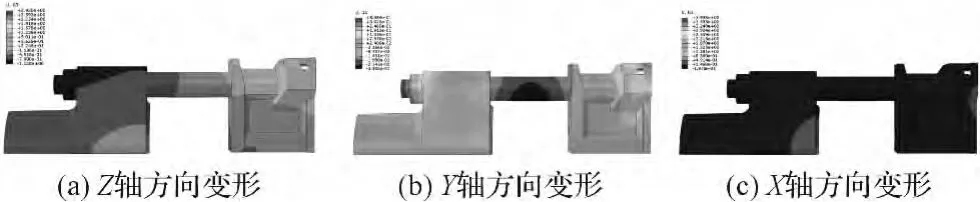

工作状态下的机架变形直接影响到设备性能、相关零部件的工作寿命以及压制精度。工作状态下机架的Z,Y,X方向上的变形分别如图4(a~c)所示。仿真时将地脚螺栓处Z轴方向位移固定,工作状态下,上梁Z轴方向变形都是负值(如图4(a)所示),说明预紧后的机架在工作状态下也处于被压缩状态。整个机架在Y轴方向上的变形都小于0.3 mm(如图4(b)所示),在X轴方向上的变形都小于0.15 mm(如图4(c)所示)。根据行业标准[11],量取套筒上、下相应部位,其X向最大相对位移为(-0.019)-0.062=0.081 mm,Y向最大相对位移为(-0.111)-(-0.296)=0.185 mm,可以将套筒作为导向,其变形符合导向精度要求。在上、下横梁取相应测量点,可知,工作状态下,上梁刚度为0.167 mm/m,下梁刚度为0.212 mm/m,基本符合0.12 mm/m~0.20 mm/m的标准要求。

图4 工作状态下机架的变形云图

2.3 机架的整体性

机架整体性要求必须保证机架工作时,各构件的接合面间不会出现开缝现象,这是机架本体设计中的关键性问题。套筒与上梁及下梁结合部表面接触压力的分布情况如图5所示,其表面接触压力都大于4 MPa,表明在工作状态下,套筒与上、下梁之间接合面表面还存在着足够的残余预紧压力,组合机架未发生开缝现象,1.15倍公称压力的预紧系数取值比较适当。

图5 工作状态下的套筒结合面接触压力分布云图

2.4 机架变形能

由于陶瓷压机的工作频次很高,研究压机机架在外力作用时的弹性变形所引起的能量损耗是很有必要的。根据有限元结果,整个机架在预紧状态下的弹性变形能为7.44×104kJ,在工作状态下为9.88×104kJ,如果忽略材料内部阻尼的作用,则单次压制,因机架弹性变形而消耗的能量为2.44×104kJ。如果简单地以拉杆伸长量(工作状态下比预紧状态下的拉长了0.75 mm)和公称压制力来计算机架的弹性变形能[12]则为0.5×0.75×32 000=1.2 ×104kJ,只占总变形能的50%。可见,上、下梁弯曲弹性变形能所导致的能耗也是机架所消耗能量的主要部分。因此,预应力组合机架的能耗水平不会比普通梁柱结构机架优越很多。

3 结束语

接触有限元方法能够用于满足预紧组合机架装配体的力学分析要求,实现对机架的预紧以及预紧后机架工作状态的模拟仿真。根据计算结果,本研究获得了机架在预紧状态下以及工作状态下的当量应力场和最大主应力场,其能够帮助设计人员合理确定机架预紧系数,并正确判断疲劳破坏的危险区域。

经分析认为,拉杆与下圆螺母的头几圈螺纹结合部、上梁螺母台阶与肩膀3个过渡圆弧面相交处、主油缸底板安装面的过渡圆弧处、下横梁的裙墙联接部位以及地脚螺栓的安装处等部位是疲劳破坏的薄弱环节。施加1.15倍公称压力的预紧力能够保持组合机架的整体性。经过对机架整体的变形能计算,发现上、下横梁的弯曲弹性变形能是机架能耗的主要组成部分,仅从拉杆的弹性变形能计算机架能耗会导致很大的误差。

[1] 沈炜良,金 红,陈 玮.高速压力机组合机身的有限元分析[J].现代制造工程,2004(5):56-57.

[2] 罗贤海,张柏清,汤国兴,等.陶瓷全自动液压压机接触有限元分析[J].陶瓷学报,2000,21(2):95-99.

[3] 王先安.全自动液压压砖机有限元结构仿真及优化[D].长沙:中南大学机电工程学院,2007.

[4] 陈 就,刘 军.陶瓷压机预应力结构的分析[J].中国陶瓷工业,2003,1(10):51-53.

[5] 吴生富,金 淼,聂绍珉,等.大型锻造液压机全预紧组合机架的整体性及影响因素分析[J].塑性工程学报,2006,13(2):110-113.

[6] 吴生富,聂绍珉,金 淼.大型锻造液压机全预紧机架的整体性分析[J].燕山大学学报,2006,30(2):143-146.

[7] 沙心勇.全预紧组合结构液压机的整体性研究[D].秦皇岛:燕山大学机械工程学院,2011.

[8] 韦峰山,冯瑞阳,温怡彰.现代陶瓷液压压砖机主机结构的研究与发展方向[J].陶瓷,2006(12):33-37.

[9] 陈 罗.全自动液压压砖机机架有限元分析及实验研究[D].广州:华南理工大学机械与汽车工程学院,2010.

[10] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007.

[11] 中华人民共和国国家发展和改革委员会.JC/T910-2003陶瓷砖自动液压机[S].北京:中国标准出版社,2003.

[12] 黄志诚,吴南星.梁柱式全自动液压压砖机主机结构对能耗的影响[J].机床与液压2011,24(39):17-19.