网版印刷中故障排除程序化方法

文 江丰邑

在网版印刷过程中,众多变量因素会导致各种各样故障的产生,给印刷品带来不可估量的损害。不但会降低生产速度,而且会增大废品率,导致生产成本的额外支出。如果我们能够按照程序化模式发现并有效排除故障,一切会变得简单有序。发现并排除故障是为了减少问题的发生,但无论怎样只要潜在的问题不再发生,那么经验越多,对技术的要求就越少。本文总结了类似技术手册的故障排除方法。

要寻求并排除故障的程序化方法应按以下几点实行:应用常识和逻辑方法解决问题;当问题出现时,记录在案(包括解决方法、假设原因等);继续学习并补充有关知识,增加到工作(技术)手册中,了解网印中各变量与印刷效果之间的关系;按照它们的重要性进行分类;分步骤找到方案并解决问题。

关于常识性问题,往往在问题刚出现时被忽略了,比如当按下设备按钮,机器不动,索性把操作面板拆开来查找原因是不明智的,常识告诉我们应在检查电器内部元件前,先检查电源,看它是否短路或断路,当然包括插座插头等。在发现并解决印刷品图像质量问题时,也要从最简单和最明显的原因开始。例如,图文没有印上,检查油墨的供应情况要比单纯地提高刮板的压力有效。解决一个简单的问题后,你可以假设下一个问题是什么,假设条件有点改变时,结果会怎样,并不断把你的预测和实际情况进行比较。否则,可能把时间花在试验上而不是解决问题的关键上,如果你并不知道问题出现的原因,那只好一点点地试了。

为了避免被出现的问题迷惑,应该学会使用辅助工具,并着手建立自己的技术参考手册,把出现的问题记录下来,并尽可能的详细,包括可疑的问题和解决它们的方法。

要解决印刷中的问题,必须了解印刷过程中各变量间的关系,如:不同绷网张力对油墨流动的影响、刮板速度与压力之间的关系、多种因素相互组合后对印刷品的影响等,需根据影响效果的大小,把影响因素和相应的结果按一定顺序编排,记录在手册上,直到经验丰富能够记到脑子里。

在排除故障时,最重要的是要知道,一个问题通常由很多原因导致,一个原因也可能导致不同问题的发生,为了更好的解决问题,不能一蹴而就,否则问题会变得更糟;问题虽有好转,却没有找到原因,问题并未根本解决。另一方面,如果一次只进行一个步骤,会发现问题变得更糟的话,证明你的判断是正确的,但调节方法不对;如果问题好转,至少找到一个原因并正确解决;问题如果依旧,则你的判断和操作与该问题无关,该操作曾经有效,那现在的问题与以往不同。

对排除故障而言,合适的工具也是很重要的,虽然你可以凭借丰富的经验作出判断,但借用工具的检测更能证明你的判断是否正确。例如:排除图文方面的故障需要测量。这时,高倍放大镜(至少100X)是必备工具,当然,使用电子显微镜或电脑立体显微镜更好。对不仅要排除故障还要纠正问题和控制的工艺,就需要其它工具,千分尺、膜厚计、间隙测量仪、硬度计、张力计、粘度计甚至秒表。

要解决印刷中的问题,你要对它有清晰的认识,该问题看起来像什么、与其它问题有何不同、是由什么原因引起、它们之间的关系是什么,即什么是主因、次因,是相对独立还是相互关联的。

一般问题被分为两类:图文边缘的缺陷和图文区的缺陷。图文边缘的缺陷指图文边缘与原稿不符,图文区的缺陷指图文表面的问题。(但网印中出现问题并不局限这两类。)常用位置、方向、大小、出现频率等特征用以对图文问题进行识别、比较和归类。

1.位置指连续印刷品中,相对整个图文而言,问题出现的位置。如果位置显示是相同的,那问题就出在同一地方。其它可能出现的情况是不同位置或印刷区域外,或接近同一位置。

2.方向指问题相对印刷变量的方位。如图文与网线夹角为1~10°或80~89°时,锯齿边非常明显,方向还指刮板刮痕、刮板长度和图文边缘的方向。

3.大小指出现问题的图像相对于合格印刷品的尺寸大小。如:蹭脏会使图文增大,而边缘丢失会使图文变小。

4.出现频率指印刷品上问题出现的次数多少。有些问题一直存在,如重影;而有的问题偶尔出现,如墨丝;而有些问题在连续几张印刷品上出现,然后消失了。

图文边缘缺陷

边缘堵塞

特点:印刷品边缘不规则,出现一些大的空缺,图文比原稿小。主要原因:图文中部分边缘被感光乳剂、灰尘、网孔上干燥的油墨等永久或间歇性堵塞。次要原因:原稿质量问题或丝网纤维本身问题。特别的原因:有时候油墨转移不好也会出现边缘堵塞的问题;绷网张力太低并且图像太靠近网框边缘;丝网与承印物分离过早。

边缘丢失

特点:图像边缘不规则,有一些凸起,图像比原稿要大。主要原因:部分模版边缘丢失可能由于原稿的问题(包括晒版),糊版或堵版,但不要与蹭脏混淆,因为边缘丢失在每张印刷品上出现位置相同,并不能用吸墨和擦洗的方法解决。

细节损失

特点:细线条和细小图文的边缘相互粘连,也可称分辨率丢失。主要原因:绷网张力太小并且离版间隙过大;网版分辨率没有达到图像分辨率的要求(即网目过低)。次要原因:刮板压力太大或者模版曝光不足,造成边缘不清晰。特殊原因:对承印物的吸墨性来说,油墨黏度太低;对高分辨率的图像来说,承印物的表面太粗糙、有纹理或不平。

锯齿

特点:图文有锯齿或阶梯形的边缘。主要原因:在以下几方面中出现与网布丝线的互相干扰。模版的制作不太好,曝光不足或过量;模版太薄而顺着网孔线弯曲;图文的边缘与网线之间形成不期望的角度(如1~10°或80~89°)。次要原因:油墨黏度太高以至不能流过网孔;油墨永久地堵住网孔的1/2或1/4;锯齿是原稿的一部分,例如,过低的分辨率图文或是用过低的分辨率设置输出图文。

边缘脏点

特点:图文边缘有杂乱无章的点或线条。主要原因:有些松散的颗粒(尘土、发丝、棉绒等)浮在工作环境中或承印物的表面。次要原因:原稿上有松散的颗粒或在原稿上粘上脏物。

图像边缘出现网眼

特点:在没有被放大的情况下,边缘有缺陷看上去像重影,降低了图文的锐度,放大以后观察,其实是一系列的点子分布在边缘两边,它们是小的方格。主要原因:当有些网孔被干燥的油墨或乳剂堵塞,印刷中,一些被堵住的孔张开了,另外一些没变,因此出现方格图案。

墨丝

特点:边缘有很多不规则的细线,看起来像棉绒和头发。主要原因:油墨黏度太高内聚力很大,当丝网与承印物分离时,油墨还连在一起,留下一段墨丝。次要原因:绷网张力太低,离版间隙不合适,使印版与承印物分离不好。

静电墨丝

特点:用肉眼看,该现象与蹭脏、墨丝相似,在高倍放大镜下,它是向外交叉伸展的线条和大小不一的点。网版与承印物分离不好有时与墨丝相似,但通常更有规律。主要原因:印刷区域温度不够(<40%RH)。次要原因:承印物被拖动时产生了电荷,与摩擦起电不同。承印物本身容易产生静电,尤其是相互摩擦时。

印迹扩大

特点:由于油墨的流动使得图文区域扩大的现象。它不像蹭脏是在印刷时产生的,而是在印刷之后形成的,常常在油墨干燥过程中形成。印迹扩大在各个方向上扩大程度是一样的,但不同于平常所指颜色扩散,如在纺织品上颜色渗入产生扩散或第一色扩散进第二色。主要原因:承印物是多孔的且油墨黏度太低,由于干燥不足,造成颜料和溶剂流动,或者干燥温度太高。次要原因:在油墨干燥的过程中,油墨黏度降低;上一次印墨未干就印下一次墨。

双影

特点:用肉眼看,它与蹭脏很相似,然而放大观察,它出现了与原来边平行的第二条边。主要原因:绷网张力太小,还没开始印刷就接触到承印物。次要原因:当在不平整的表面上印刷时,接触不到承印物的油墨凝结在网版的边缘,就印上了第二条边;刚印上的油墨还未干,被网版粘起。

边缘粗糙,出现起泡、空缺脱印的现象

特点:这类问题常常和蹭脏及锯齿边混淆,用放大镜观察,可看到图文边缘是完整的,但图文里含有很多小气泡。这种现象常出现在PTF等塑胶板和主要的图文中,也称空白点、脱印。它容易出现在图文的弯曲部分。气泡时常发生在模版的边缘,它与刮板的长度方向平行。要区分其它问题有两点:A.它们发生在与刮板长度方向平行边上;B.容易发生在边缘的底部和上一印色边缘顶部(刮板运动从上往下的)。主要原因:通常直边和刮板的长度方向平行,也同网孔线平行,当刮板接近模版边缘时,空气被挤进去。次要原因:油墨黏度太高;网孔张开的区域与网布所占比例低(开孔率低);印刷速度过高;间隙或者分离速度设置过高;刮板边缘(刀口)太硬;印刷边缘的模版太厚。

背面蹭脏

特点:蹭脏是指在印刷过程中,不希望得到的墨点超过模版使图像扩大。虽然有些情况看起来与这个问题相似,但只有两种边缘缺陷属于这类范畴:移动引起蹭脏或刮板压力过大引起蹭脏。最能说明蹭脏的特征是色调渐变或油墨的厚度过小。主要原因:印刷时,网版和承印物相对移动;刮板压力过大。次要原因:绷网张力过低且网距过大,用加大刮板压力进行补偿方式印刷;回墨刀的压力太大。

图文区域缺陷

暗影(鬼影)

特点:以前印过的图像在新印品上留下淡淡的影子。主要原因:网版回收清洗不彻底,残留乳剂和油墨留在丝网上。次要原因:如果丝网使用时间太长,透墨区域的网孔线在油墨和刮板的交替挤压下磨损,这种情况下出现的暗影,不能通过清洗的方法消除,只能更换新的丝网。

网纹印

特点:墨层的表面留下了丝网的纹理,网纹印还指在承印物上有明显的网纹线。主要原因:对于纹理产生,丝网开孔小,油墨挥发太快,来不及流平。对于墨线而言,绷网张力太低,油墨黏度太高。次要原因:印刷和干燥之间时间太短,造成流平时间短;油墨被印上之前,溶剂就挥发了;对于网版、油墨和承印物来说,网距和分离速度设置不正确;图像透墨的地方太少。

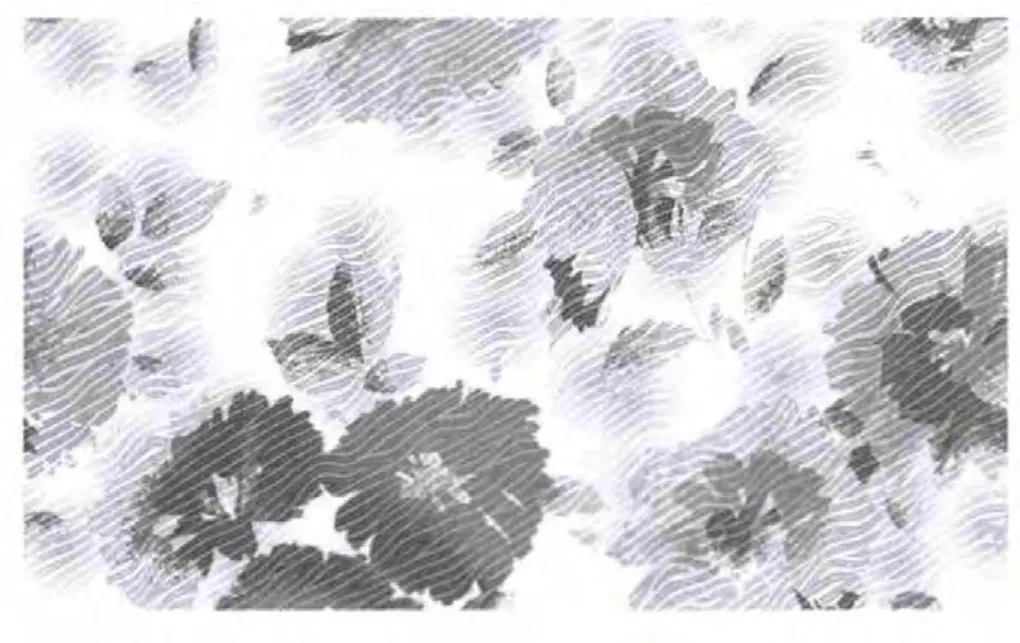

龟纹

特点:图文中出现了原稿中没有的干涉图案。典型例子是半色调网点和网孔之间,半色调网点之间、线条之间等产生干涉纹。主要原因:加网线数和丝网目数之比太低,而且是整数的偶数倍(如:1:2、1:3、1:4而非1:3.5、1:4.1)。次要原因:绷网张力太小;网布向各个方向伸展;印刷时刮印角度与网版放置角度不同;网版的纹理与承印物表面纹理相互干扰产生龟纹。

桔皮纹/鱼泡眼

特点:图文中有中间浅四周深的圆圈(桔子皮状纹)或者中间深四周浅的圆圈(鱼泡眼)。桔子皮状的圆圈分布在整个印刷品表面,而鱼泡眼状圆圈比较少。主要原因:油墨与承印物之间发生了化学变化;承印物沾脏从而改变油墨的性能,或承印物表面能不适于油墨的表面能;油墨性质被添加剂或溶剂改变了。

条纹

特点:在刮板运动方向上有许多宽度不一的线痕,这些线有的比印色淡,有的比印色深。主要原因:由刮板的刃不正确设置引起的,通常是刃口的缺陷或不在同一水平线上。次要原因:脏物或干的油墨粘在刮刀上;刮刀边缘内部有气泡,印刷时留下痕迹,但它们不易看见;在油墨涂层上留下油墨带的痕迹(通常回墨不均而引起)。

不均匀的油墨沉积

特点:同一张印刷品的不同位置,颜色和油墨的厚度看起来不太一样。主要原因:承印物、网版和刮板互相不平行。次要原因:刮板用力不均匀;承印物不平整有缺陷;绷网张力不均匀;模版厚度不均匀(在半色调稿中和细线条稿中显著)。

图文面积扩大

特点:印刷的图文比原稿图文大。主要原因:绷网张力不够引起丝网的回弹(网版上图文与原稿一致,但印刷过后就扩大了)。次要原因:模版曝光不足;网版未达到张力要求就进行晒版,制版过后,网孔张开区域扩大(导致网版图文比原稿大);原稿在曝光前就伸长了(当把菲林放到修版台或菲林靠近曝光台时,胶片温度升高,这时便会发生这种情况,另外,用硫酸纸作底稿也会因空气温度及湿度影响发生伸胀)。

图文缩小

特点:印刷的图文比原稿的小,通常细节部分还存在。主要原因:模版曝光过度;曝光后,网版在高温下干燥时间太长。次要原因:网版在印刷之前张力变低,造成图文紧缩。

脏点

特点:在图文区域有小的,没有被印上的点子,它与针孔不同,针孔只出现在非图文区域。主要原因:承印物(或空气中)的细小颗粒粘在网版上,堵住了油墨的通孔;灰尘和凝结的油墨堵住了油墨的通孔,这些点子有时出现,有时消失。次要原因:原稿的图文区域有针孔(由于显影液中存在的杂质导致曝光区域出现针孔);网版未清洁干净或生产环境灰尘太多;丝网本身有些瑕疵,所有的次要原因都会在每张印刷品上留下有规律的缺陷。

针孔

特点:在图文之外有小的,实心的点。通常在模版上有一些小孔使得油墨漏到非图文区域,它与脏点不同,脏点只在图文区域出现。主要原因:印刷前,曝光不足的模版分解了。次要原因:在曝光台玻璃上有灰尘;原稿上有灰尘;模版上的光敏剂未均匀溶解在乳剂中或涂布的感光乳剂分布不好;制版材料质量不好或过期、失效。针孔总是出现在承印物的同一地方,但不一定是每一张上都有,模版上的孔也许会被封上,也许会张开。

部分图像不完整(与网版有关)

特点:或大或小的图文缺失。在每张印刷品上缺失的图文总是有规律在同一地方,这时常与边缘堵塞一起出现。主要原因:再次回收的网版破孔或有残留的乳剂。次要原因:原稿被划伤或其它损坏;显影不充分或烘晒温度过高导致部分网孔不通透;印刷之前,油污或添加剂等杂质粘在网版上。

部分图文不完整(与工艺有关)

特点:或大或小的图文缺失,与上面问题有点不同,缺失部分并不总在同一地方出现,大小也有变化。主要原因:绷网张力太小且网距也小。次要原因:相对其它因素(油墨黏度、网距、网版张力等)刮板运动速度过高;网版分离速度设定不对;网距过大而网版张力大;图文太靠近刮刀边缘;图文太靠近网框边缘,使刮刀不能顺畅运行。

所有的图像问题是由设备、材料或印刷工艺中的不确定因素引起的,常见的几十种变量却涵盖了网版印刷中引起问题的几乎所有原因,它们极具代表性,这些变量可分为6大类:1.丝网与制版;2.设备与印刷/干燥;3.油墨;4.原稿;5.环境;6.承印物。据有关分析统计:33%的图像问题与网版有关,其中,30%与绷网张力有关,14%是清洗和网版回收的问题;26%的图像问题与设备有关,其中,25%是由于网距过大引起的,16%是因为刮板压力和速度调节得不好;13%的图像问题与原稿有关,其中,43%是由原稿的不良与损坏造成的,36%与胶片和工具上的污物(胶渍)有关;12%的图像问题与油墨有关,其中,38%是由于油墨黏度低于标准要求引起,23%则是高于要求的黏度引起;9%的图像问题与环境有关,其中,45%由粉尘杂质引起,38%由温度和湿度的变化引起的;7%的图像问题与承印物有关,其中,37%由承印物的表面特性引起,25%由承印物的吸墨性引起。

只有认清主次,才是解决问题的重要一步。程序化分析法可让你迅速找到解决问题的合适方法。

程序化分析步骤:除去所有不常见原因后,只剩下最常见和最有可能的原因。当众多因素变为可寻的几大因素时,每类都可能是问题发生的根本原因。按程序化分析查找原因:网版类(张力、清洁度等问题)→设备类(网距/离版速度、印刷压力等问题)→原稿类(图像质量、灰尘等问题)→油墨类(黏度、附着力等问题)→环境类(悬浮颗粒、温度/湿度等问题)→承印物类(类别及表面能、吸收(墨)率等问题)→其它变量。

如果在以上常见的因素中查找不到原因,那么就要按照程序化分析方法来试图解决它。无论问题是简单还是复杂,应用逻辑思维都应能找出解决的方法。

简单问题:例,在由线条和实地组成的印张上,无图文的部分总是由细小、杂乱的点子覆盖,找出问题关键,将它从印品上去除并防止再现。

1.分析点的位置、大小和出现频率,是否点子总出现在印张的同一位置,大小是否相等?

2.找出当前存在的其它问题也许会得出另外的答案,是否有锯齿边、细节丢失或者缺少边缘和某些区域?用放大镜检查图文将会发现这些细节问题。

3.按照前面程序所描述的,查看问题步骤并从最可能的原因分析起——网版。一些因素所产生的结果比其它的更易确定,在这类问题中,如果原稿没污点、毛边或细节丢失的现象,网版张力、网距也没问题,就要继续从网版上分析原因。

4.查看问题表,次要原因是绷网张力过小,如果出现锯齿边和细节丢失的现象,则绷网张力是一个重要的原因。但绷网张力低不会引起针孔,所以必须找到同时引起这三种问题的原因。

5.最常见的原因可从上述问题描述中或技术手册中查明。

6.试图从更换新网版,检查底片质量,检查制版过程(记录下正确的工艺过程)中解决问题,并记录下解决问题的过程并在解决问题表格后附带样张。

复杂问题:例,印刷半色调图像,在图像的某些区域出现空白,没有印上,先检查网孔是否被堵住,尽管它看起来是正常的,清洗后可以得到精确的图案,但几张印后,又会出现网点丢失的现象,解决这类问题并防止它再现。

1.观察网点的位置、方向、大小和出现频率。如果发现问题出现在同一地方,但不很精确。无论是形状或是大小都有随机性,除了少数印张外,问题总是存在。

2.首要检查原稿,如果问题不是原稿引起的,但最好确认一下。

3.检查是否还有其它问题出现,用放大镜检查有问题的区域,将会发现墨虽然充足,图像也正确,只是在这个区域附近的点线有点粗糙。

4.继续从问题描述中找原因,你使用是标准的18N/cm网版,网距也是合适的,以前都能正常工作,不象是张力与网距的问题(但确实极易引起问题发生)。

5.当查找不到确切的原因时,要明白一定忽略某个重要的细节。这种情况下,你必须仔细观察网版与承印物分离的过程。这个过程使你明白张力和网距是如何影响结果的。

6.改变印刷的速度(或快或慢)来观察分离过程。看刮板后的墨迹是否为直线并与刮板平行(就像正常的情况一样)。如果你采用低速的话,也许会找到线索。观察墨迹的形状,如果发现它不是直线,这是次要的线索。

低速时,刮板后的墨迹的形状是直的就不会有图像缺失的现象。高速时,墨迹的形状是特别的,问题又出现了,唯一不同的是刮板速度,除非图文的形状与这个问题有关。假设是图像形状的问题,你不能改变,但可找出与之有关的因素,其它的因素是可变的,对于特殊形状的图像,标准的张力与网距也许不不合适。通常一种情况是图像相对网版来说太大,另一种是图像明显分成几个部分。在这几种情况下,墨迹的形状不是直线,它在某些区域形成圆弧状。次要的方法是减小网距或增大印刷压力,有利网版分离。如果用高黏度油墨,则这种方法不行。最佳解决方法是增大绷网张力和缩小网距,这种选择要降低油墨黏度和印刷速度。

7.试图从调释油墨浓度、降低印刷速度、增大绷网张力和减小的网距等方面调整解决问题,并记录下解决问题的过程并保存样张供以后参考。