智能同步顶升技术在斜梁桥中的应用

袁 铭,张剑波

(1.湖南省高速百通建设投资有限公司,湖南 长沙 410001; 2.湖南省高速公路管理局,湖南 长沙 410001)

0 引言

在桥梁加固过程中,为了更换支座及路面加铺与桥面线型接顺,需对桥梁进行顶升。采用传统的顶升施工工艺时,往往无法消除油缸不同步对顶升构件造成的附加应力而引起构件失效,具有极大的安全隐患[1]。为了尽量避免梁体造成再次伤害,防止桥梁产生横桥向和顺桥向的偏位,建议采用智能同步顶升方法进行施工,同时在关键位置设置纵向和横向的限位装置。在桥梁顶升之前,需对支座反力进行详细计算,特别是斜交梁桥,需建立有限元模型计算出其支座反力,并建立桥梁顶升监控系统,监控系统需要对梁体顶升位移、顶升速率、纵横向位移、梁体竖向挠度、梁体应变、顶升力等技术参数进行施工监控[2]。

1 智能同步技术的特点

该技术能实现桥梁高精度,大量程整体平稳顶升平移;分散布置:为满足桥梁结构特点要求,千斤顶可以分散布置在桥墩任意指定的顶升点;集中操作:操作人员可以在中央控制室内通过监控系统对千斤顶进行远距离操作,并在监控屏上显示各千斤顶的压力、位移工作参数及梁板应力。

桥梁结构形式各异,且荷载分布不均,顶升系统可以根据各千斤顶上部荷载自动调节压力,对顶升力进行自适应控制。各千斤顶在荷载不均的情况下可以保持位置同步,可以实现1~64 个千斤顶同步监测与控制,通过扩展,可以实现更多千斤顶的同步顶升。

能对桥梁顶升进行实时监控,在中央控制室内,操作人员通过监控系统对各液压缸进行远距离操作,实时监控各液压缸的压力、位移大小及变化趋势,达到顶升过程中对桥梁状态动态控制的目的。

能对桥梁顶升进行智能管理,监控系统可以实时保存压力、位移和应力的数值和表格并打印输出;以快照的形式保存监控界面,在需要时可浏览、打印。操作人员在中央控制室只需与计算机进行简单的人机交互便可以完成所有操作。

2 智能同步技术的施工工艺

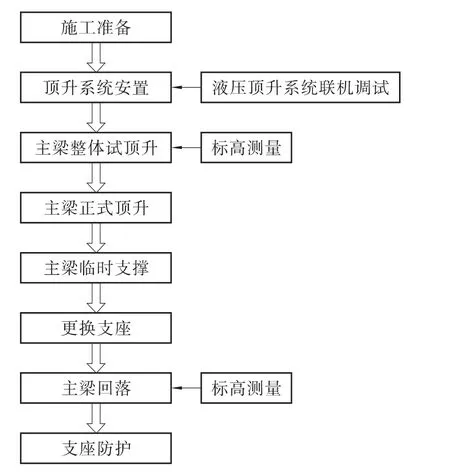

桥梁智能同步顶升施工工艺的具体流程如图1。

桥梁智能同步顶升施工步骤如下:

1)称重。

保压试验:核查智能同步顶升系统的工作状况,油路状况。

称重:为了确保智能同步顶升的顺利进行,需准确称量出梁体的实际荷载,在顶升称重过程中,只需将梁体与支座顶升亮缝,即可停止顶升[3]。

2)主梁的水平调整。

调整千斤顶进入新的平衡,并将此时数据作为起点,准备进入自动顶升[4]。

图1 施工流程

3)试顶调整。

控制所有千斤顶主顶回到起始位,进入顶升准备[3]。

4)顶升。

启动自动顶升,系统自动运行。

第1 次行程顶升至50 mm 高时拆除旧支座并进行体系转换。体系转换利用50 mm 钢支墩支撑整个梁体,再将千斤顶活塞收缩至原始状态。在千斤顶上方加高50 mm 高支墩后再进行下一次顶升。以后分别按100、150、200、250 mm 更换高支墩。

第2 次顶升至50 mm 高时拆除50 mm 钢支墩支撑并进行体系转换。体系转换后利用100 mm 钢支墩支撑整个梁体,再将千斤顶活塞收缩至原始状态;以后分别按150、200、250 mm 更换钢支墩,直至顶升到270 mm (应略高于设计255 mm)。当主梁结构顶升到270 mm 后,迅速拆除250 mm 钢支墩支撑并安装255 mm 支座垫石、支座。支座表面应保持清洁,支座附近的杂物及灰尘应清除[4]。分级卸压同步落梁。

5)支座更换。

拆除旧支座;清理支座主梁结合面的砼表面;在原支座安装位置安装钢性垫石,并做防锈处理;新支座安装时,支座位置按中心线对中,误差在允许范围之内;分级卸压同步落梁。

6)落梁。

支座更换完成后,千斤顶顶起主梁,逐步撤除钢垫板,同步缓慢回落梁板至更换好的支座。

①千斤顶必须按设计的行程同步回落,应控制回落速度在1 mm/min 左右,各顶升点的位移同步精度应达到0.5 mm。

②应同时观测梁体回落高度和千斤顶的起顶力,施行双控。总回落量与千斤顶起顶力不能超过设计值或计算值。

③落梁时按先拆后降的原则拆除临时支撑。

④每降落一个行程后检查梁体的情况,落梁至设计高度后,若梁就位支座不密贴,尖塞钢板调平,确保各支座均匀受力。详细检查垫石及支座、复测标高,确认压紧密贴、位置正确后,撤除顶升系统。

3 智能同步顶升技术的应用

3.1 顶升原则

国内的顶升施工多集中于直线桥梁,对于斜梁桥顶升施工缺乏足够的重视。因此,展开对斜梁桥顶升施工技术的研究是具有重要价值和借鉴意义的。

根据斜交桥的受力特点,对其进行顶升施工时,应遵循以下原则:

1)梁体位移应尽量的保持同步,位移差在允许范围内;

2)各控制截面的应力应满足规范要求。

在顶升过程中内外侧的支座受力应均匀。

3.2 工程背景

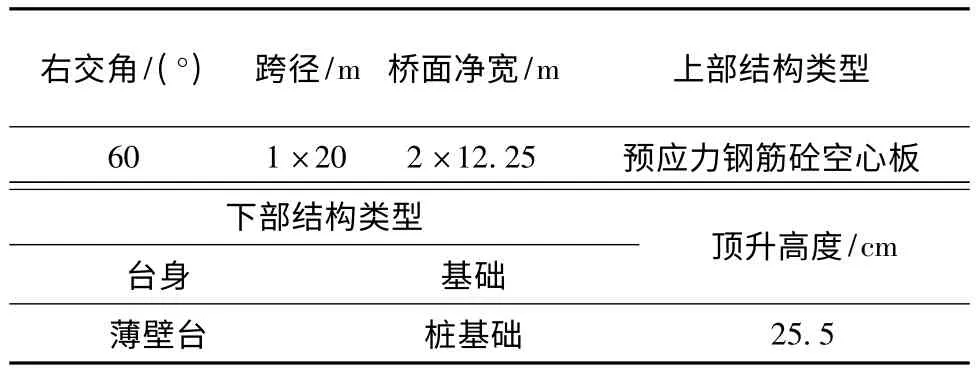

K1766+713 五里源小桥位于京港澳国家高速公路(G4)湖南境内耒阳至宜章段,桥跨组合为1 ×20 m,桥梁上部结构为20 m 跨径钢筋混凝土空心板梁。为了使桥与路基纵断面衔接采用顶升桥梁上构方案,设计顶升高度为25.5 cm。桥梁基本情况见表1所示(每跨共10 片梁板)。

表1 五里源小桥概况

3.3 智能同步顶升监控

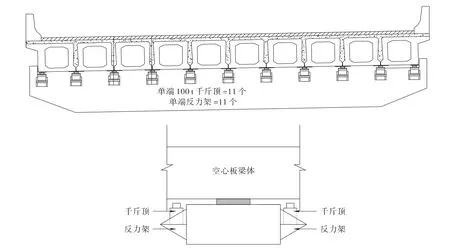

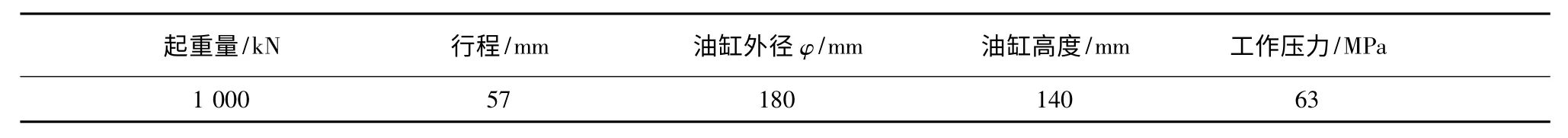

为了顺利进行智能同步顶升,动态收集在施工中的各项参数,及时分析,进行反馈监控,本桥将采用包含梁板应力、位移、桥面控制标高、油压测量在内的智能监控系统(图2、表2)。

3.3.1 位移控制

千斤顶与梁底充分接触后,安放好位移传感器,以便对顶升位移实时进行监测,同步位移差设定为0.5 mm,确保梁体的同步位移差在顶升过程的安全。

3.3.2 油压控制

为了实现油压与位移的同步控制,防止千斤顶油压差异较大而对梁体和牛腿的不利影响,需安放压力传感器,实时监控油压,如有异常,及时暂停千斤顶工作。

图2 安装示意效果图

表2 千斤顶基本参数表

3.3.3 桥梁应力控制

根据桥梁上部结构形式与顶升荷载的实际情况,在边梁与中间空心板梁底部距千斤顶0.5 m 的铰缝与梁板上安装应变传感器,实时监测桥梁结构受力状况[5]。见图3。

图3 应变监测点布置示意图(单位:mm)

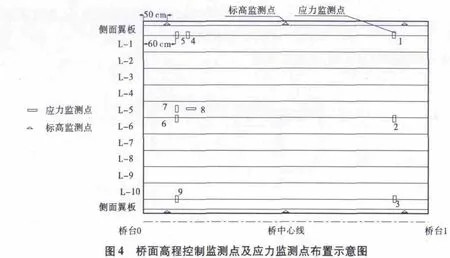

3.3.4 桥面高程监控

对于桥面高程控制采用水准仪和位移计测量相结合,实时动态监控标高,水准仪整体把握顶升的高度,位移计动态监控每一级顶升高度。为了对顶升过程中的桥梁高程状态进行监控,并有效地监控同步顶升的精度,在桥面的相应位置设置了位移监控点,采用人工方式进行动态监测[6]。见图4。

4 斜交梁桥横向纠偏技术

4.1 整体同步顶升纠偏实施方案

在实际施工过程中,往往由于没有安装横向限位装置或横向限位装置的失效,造成斜交桥梁容易产生横向偏位,为解决斜交桥横向偏位,提出了采用外加横向力来对桥梁进行整体纠偏的处理方案。

1)桥墩台处植筋安放施加横向力的反力支架,也可直接在桥墩台处直接凿出安放千斤顶的孔洞。

2)在梁体对应横向力施加位置植筋并安放好钢板。

3)在桥墩台位置设置好纠偏就位装置,以确保顺利完成横向纠偏。

4.2 整体同步顶升纠偏操作步骤

4.2.1 顶升更换支座

对桥梁进行整体顶升,将支座全部更换成四氟滑板支座或横桥向无约束的支座,以便施加横向力时,梁体能横向滑动。

4.2.2 落梁

支座更换完成后,进行同步落梁。

4.2.3 横向纠偏

分级进行施加横向力,进行横向纠偏,每完成一级横向力,实时监控横向纠偏的距离、梁体的标高、应力状况。当梁体与横向就位装置接触立即停止施加横向力。

5 结论

1)顶升过程应根据有限元模型分析结果布设应力、位移监测点,以监测主梁应力、位移变化,使顶升过程在可控状态,防止出现过大的应力增量,危及结构安全。

2)通过监测梁体线形的变化和应力的变化,并与理论计算值进行对比,还可在一定程度上反映主梁的刚度和强度。

3)为确保斜交桥在智能同步顶升过程中无横桥向偏位,必须安装横向限位装置,若产生横桥向偏位,应立即停止顶升,及时进行横向纠偏。

[1]陈历耿,吴毅彬,张鸿章,等.预应力混凝土连续弯箱梁桥同步顶升纠扭施工[J].世界桥梁,2012,40(3):72 -76.

[2]薛善光.同步顶升技术在高速公路桥梁改造中的应用[J].公路交通科技 (应用技术版),2007(7):130 -131.

[3]梁 彧.LSD 液压提升系统在桥梁加固中的应用[J].预应力技术,2010(5):21 -25.

[4]王良宗.桥梁顶升施工的工艺分析[J].科技创新导报,2008(17):12.

[5]彭环云,陈志勇,曾庆冬.智能桥梁同步顶升系统在耒宜高速公路提质改造工程中的应用[J].辽宁省交通高等专科学校学报,2013,15(4):67 -69.

[6]曾庆冬,彭环云,陈志勇.桥梁同步顶升系统在潭耒高速公路提质改造工程中的应用[J].辽宁省交通高等专科学校学报,2013,15(5):6-10.