柱状分离器结构改进及实验研究

周云龙 倪志勇

(东北电力大学)

石油化工行业主要使用容积式气液分离器处理油气混合物。经过几十年的应用,该分离技术已经先进且成熟。但是,容积式分离器体积庞大、沉重而且制造和运行费用昂贵。

随着海上油气田的开发和利用,人们需要结构更紧凑的设备以节省海上平台的空间和投资。柱状气液分离器(Gas-Liquid Cylindrical Cyclone,GLCC)结构简单,没有复杂的结构和可动部件,其主体由竖直管和位于分离器中上部的下倾切向入口管组成,两个出口管分别安装在分离器的顶部和底部。切向入口为气液混合物提供了旋流运动,离心力大幅提升了气液的分离效果,气相由上部的溢流口排出,液相汇集后经底流口流出[1]。

1 GLCC的分离过程

GLCC的分离过程如图1所示。在重力的作用下,当气液混合相进入分离器时由于膨胀实现了初步的分离,液相携带气泡向分离器下部运动,气相占据了分离器上部空间。入口气液两相流的波动被削弱,分离过程开始平稳。

图1 分离过程示意图

在分离器上部,液滴在离心力作用下被甩向分离器壁面,汇集成了液膜。由于液膜厚度与液滴粒径相比很微小,气相很难迫使其上升到顶部出口,液膜在重力的作用向下汇入漩涡中。然而,当气相速度超过了分离器的临界气速时,液滴就会被气流携带离开分离器,产生气相带液现象。即使在正常的运行条件下,仍然可观察到入口上部出现一定量的环状液膜。该环状液膜一部分是由于气液两相流喷射到分离器壁面液相向上攀升产生的,另一部分由在离心场作用下运动到壁面的液滴构成[3]。分离器入口上方的液量和液膜厚度将随着液相流速的提高而增加,该部分液膜被称为上旋液膜。

当入口混合相速度过大时,漩涡就会上升到分离器入口上部。入口切向速度被削弱,甚至会影响到气相的旋转上升运动。进入分离器的气相被迫穿过漩涡导致液体的飞溅,造成早期的气相带液。为了改善分离器的性能,采用下倾27°的入口切向管,下倾入口促使两相流在入口中形成分层流达到预分离的目的,同时,液流被导向分离器下部,避免其阻碍气相向分离器上部的上升运动[4],这种入口结构明显减少了气相夹带。

在分离器下部,当旋流强度足够大时,气液两相流旋转产生抛物线形的气液分界面。分离器入口下部液膜顺着分离器壁面螺旋运动到漩涡处,称为下旋液膜。大粒径的气泡在浮力的作用下迅速运动到自由界面实现分离;小粒径的气泡随液相向下运动的同时沿径向被推向漩涡中心,气泡聚集融合成气核,这些气泡本应上升到气液分界面从液相中分离出来。然而,仍有部分气泡因不能及时分离出来而随液相排出分离器,造成液相带气。

2 结构改进

研究表明分离器下部的流动状态是非常复杂的。导致液相带气的原因有3个[5]:小粒径的气泡径向运动距离不足,不能移动到中心气核而被液相携带离开分离器;气核延伸到分离器底流出口处随液相排出分离器;旋转液流的不稳定性使得在底流出口处搅动气核使之破碎。随着旋流强度的增大,绝大部分气泡均能运动到中心气核。与此同时,气核延伸到底流出口处,气核搅动破碎加剧。为了减少液相带气,提高分离效率,在分离器底部增设稳流器。稳流器对气相施加向上的托举力,同时可以稳定液流,避免气核在底流出口处破裂释放出气泡。此外,采用切向底流出口,维持流体在底流出口处的旋流运动,强化分离效果的同时减弱底流出口处的液相扰动而降低压力损失[6]。分离器的改进结构和传统结构示意图如图2所示。

图2 分离器改进结构和传统结构示意图

3 实验

实验以常温下的水-空气混合物为实验工质。水的密度为998.2kg/m3,动力粘度为1.009mPa·s;空气密度为1.225kg/m3,动力粘度为0.183μPa·s。分离器直径为50mm,高度为660mm,分离器全部采用有机玻璃制成。稳流器初始直径D=12mm,高度H=60mm。

通过改变实验操作参数,对比分析改进结构和传统结构分离器的压降和分离效率,为GLCC结构的改进和优化提供依据。

仔猪白痢主要发生于10~30日龄仔猪。发病率高,死亡率低,多发于寒冬、炎热季节,气候突变、阴雨潮湿、母猪饲料质量较差、母乳中含脂率过高等常常是本病的重要诱发因素。临床上以排灰白色浆状、糊状腥臭味稀粪为特征。

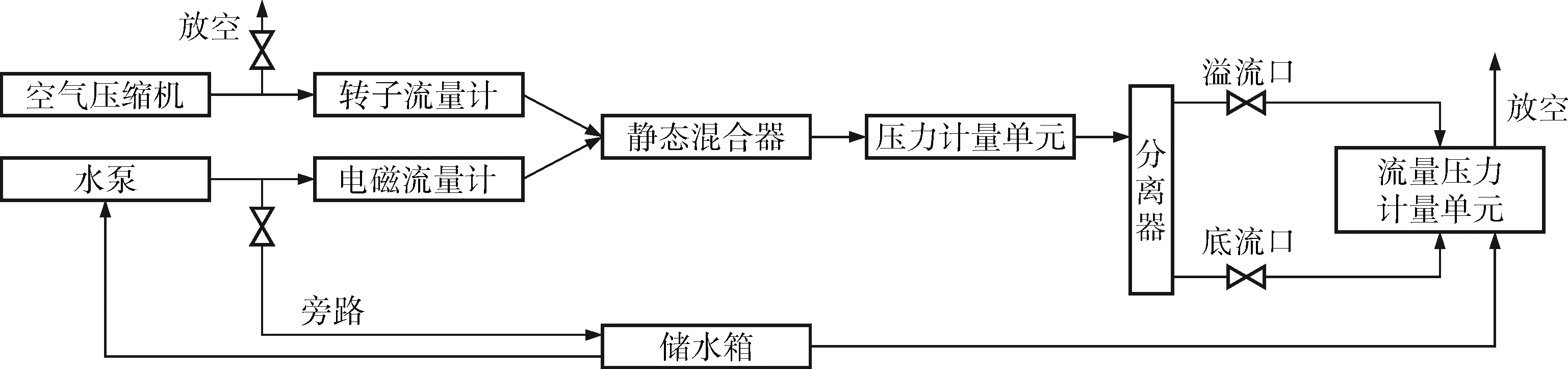

3.1 实验流程

柱状气液分离器实验流程如图3所示,气相和液相分别由水泵和压缩机输出,过量的空气和水分别放空或回收,经电磁流量计和转子流量计计量后进入静态混合器充分混合。气液两相流经压力计量单元后进入分离器,在离心力的作用下,气相沿径向运动汇集到分离器中心,并向上随内旋流由溢流出口排出,计量后直接放空;液相由底流口流出后进入流量压力计量单元,液相流入储水箱循环利用。

3.2 实验研究

实验根据气液旋流器的分离目的和两相流的基本参数,在气相出口含液量不超过一定值的情况下,定义溢流出口气体流量Qg-o与分离器入口气体流量Qg-i的比值ET(ET=Qg-o/Qg-i)为分离效率。ET越大说明由底流出口处排出的气相体积越小,分离效果越好。采用压差计测量分离器入口和底流出口的压降Δp,在处理的量相同的情况下,压降Δp越小越好。

图3 柱状气液分离器实验流程

3.3 分离器改进结构和传统结构实验对比

3.3.1流量对压降和分离效率的影响

图4为压降随入口流量的变化曲线。由图4可以看出,随着分离器入口流量的增加压力损失不断增大,改进结构的分离器其压降略大于传统结构的压降。原因是:一方面增设稳流器减小了液相的有效过流面积,阻力系数增大,增大了压力损失;另一方面稳流器稳定了液相流动,采用切向底流出口结构削弱了底流出口处液相的扰动,降低了压力损失,两者共同作用使得改进后的分离器压力损失略有增加。

图4 压降随入口流量的变化

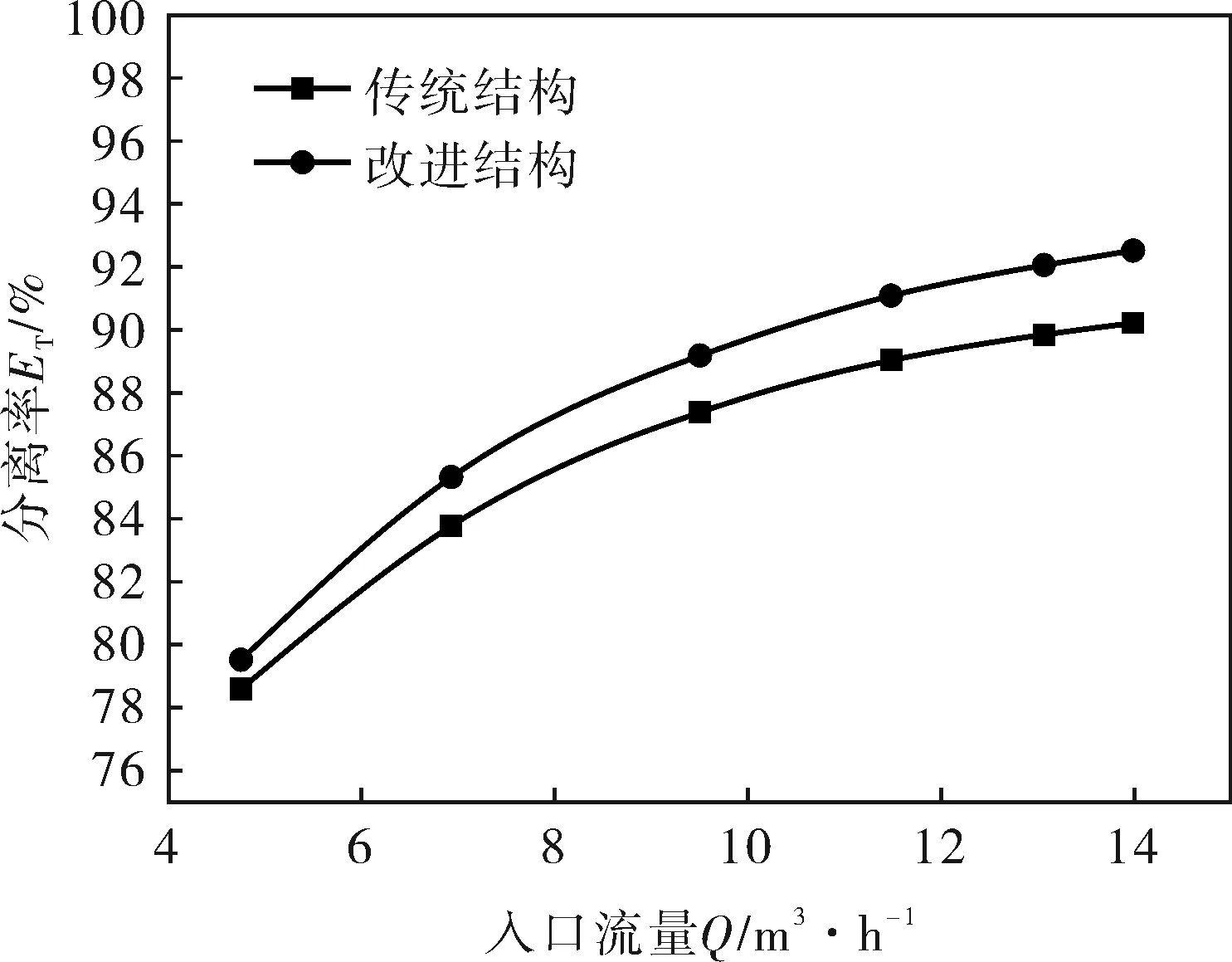

图5为分离效率随入口流量的变化曲线。从图5中可以看出传统和改进结构分离效率均随流量的增大而提高,改进结构的分离器效率要高于传统结构,随着流量的增大,这种趋势愈加明显,改进结构的分离效率比传统结构高2%左右。分析认为,稳流器对气相的托举作用有效的提高了气泡与中心气核汇集的几率,防止气核延伸到底流出口。底流出口处的液相流动稳定,避免了气核在搅动破碎后释放出气泡而降低分离效率。切向底流出口保持液相在底流出口处的旋流而进一步强化了分离效果。

图5 分离效率随入口流量的变化

3.3.2稳流器不同直径时的分离效果

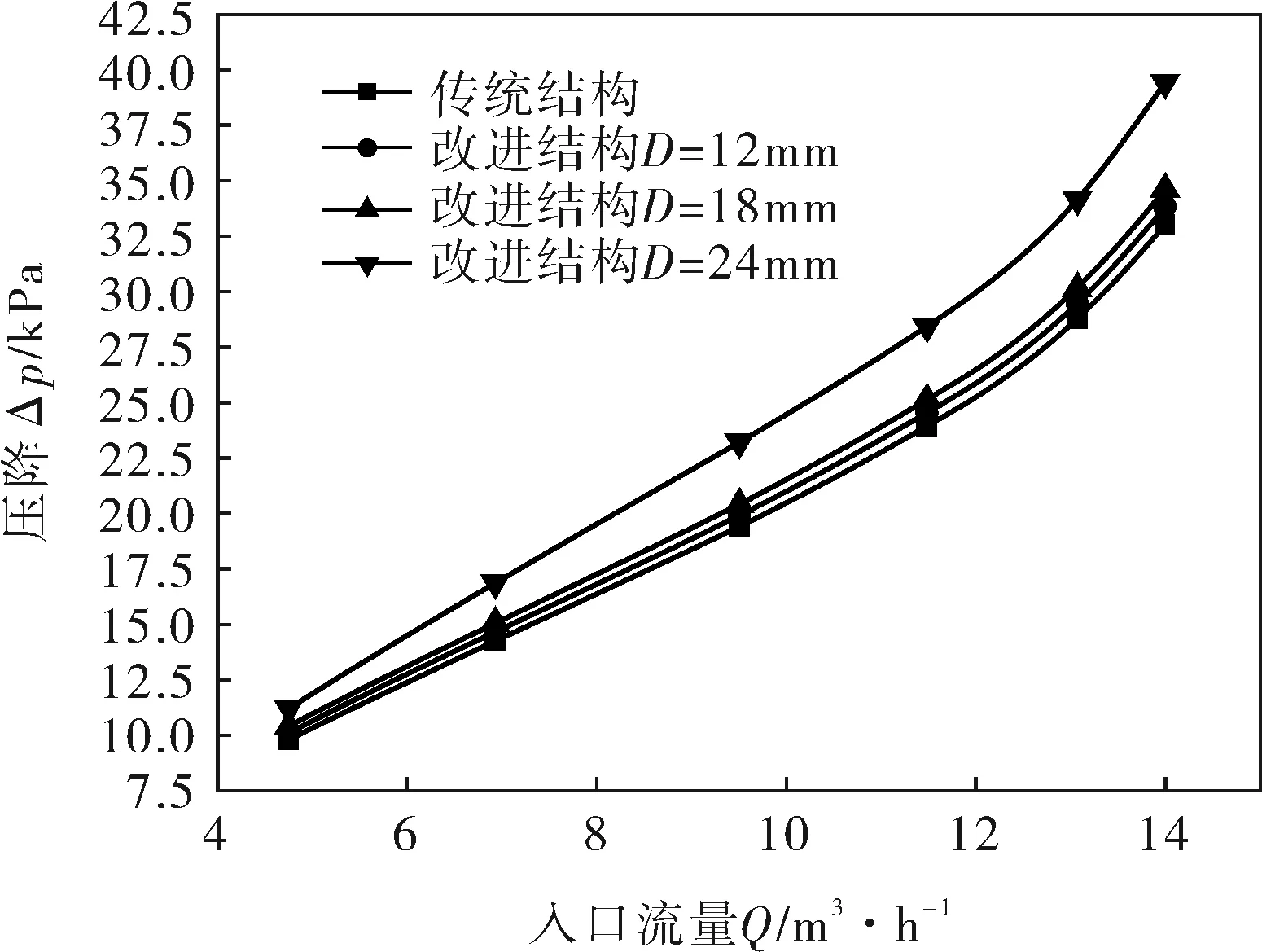

采用改进结构时分离器的效率得到了提高,同时压力损失基本不变。保持稳流器的高度不变,改变直径,实验研究稳流器直径变化对分离效果的影响。采用直径为12、18、24mm进行对比实验,实验结果如图6、7所示。

图6中显示了稳流器不同直径时压降随入口流量的变化。从图6中可以看出改进结构的压降均要高于传统结构。在同一入口流量下,随着稳流器直径的增大,分离器压降升高。直径分别为12、18mm时,压降与传统结构相比相差不大,当直径增大到24mm时,压降大幅提升,高于传统结构3kPa左右。这是由于当直径过大时,稳流器与分离器壁面的间距缩小,过流面积大幅减小,液相流过二者的间隙后截面积突然扩大,导致射流损失增大,压降变大。

图7显示了不同直径时分离效率随入口流量的变化。从图7中可以看出,稳流器不同直径时,分离效率随液相流量的变化情况与前面的实验结果是一致的,即分离效率随着入口流量的增加而提高。改进结构的分离效率均高于传统结构,随着稳流器直径增大,分离效率提高,当D=18mm时,分离效率较传统结构提高了大约4%,分离器的整体分离效果最好。但当直径增大到24mm时,分离效率较直径为18mm时变化不大。分析认为,稳流器直径过小时,托举力不足无法阻挡气核从底流出口排出,随着直径的增大,对气核的顶升作用增强,分离效率提高,但当直径继续增大时,稳流器对气核的托举作用不再继续提高,分离器效率基本不提高。

图6 稳流器不同直径时压降的变化

图7 稳流器不同直径时分离效率的变化

3.3.3稳流器不同高度时的分离效果

稳流器直径取18mm,改变稳流器高度。分析稳流器高度分别为60、80、100mm时,分离性能随入口流量的变化。

图8、9显示了不同高度时压降和分离效率随入口流量的变化。从图8可以看出,压降随流量增大而提高,改进结构3种不同高度时的压降基本一致,变化不明显。从图9中可以看出,分离效率随流量增加而提高,随着稳流器高度的增大分离效率先增大而后减小,分离效率在H=80mm时达到了最大值96%。分析认为,随着高度增大,稳流器对气核的托举作用增强,有效防止了气核由底流出口排出,分离效率得到提高。但当高度过大时,稳流器伸入到分离器的有效分离段,扰乱了漩涡的旋流场,离心力减小,造成气相不能充分聚集融合到中心气核而随液相直接排出分离器,导致分离效率降低。

图8 稳流器不同高度时压降的变化

图9 稳流器不同高度时分离效率的变化

4 结论

4.1对于一定结构的分离器,分离器压降随着入口流量增大而提高。改进结构分离器的压降与传统结构相比基本不变。

4.2改进结构后的分离器分离效率要高于传统结构,随着入口流量增大,这种趋势越来越明显,改进结构后分离效率提高了2%左右。

4.3保持改进结构稳流器的高度不变,改变直径。分离器效率随直径增大而提高,当D=18mm时,分离效率较传统结构提高了大约4%。但当直径达到24mm时分离效率基本不随流量增大而升高,但压降却大幅度提高。

4.4稳流器直径取18mm,改变高度。改进结构较传统结构压降变化微小,分离效率随稳流器高度的增加先升高而后降低,当高度H=80mm时达到最大值96%。

[1] 金向红,金有海,王建军,等.气-液旋流分离技术应用的研究进展[J].化工机械,2007,34(6):351~355.

[2] 寇杰.柱状气液旋流分离器的研究现状及应用前景[J].石油机械,2006,34(4):71~73.

[3] Hreiz R,Lainé R,Wu J,et al.On the Effect of the Nozzle Design on the Performances of Gas-liquid Cylindrical Cyclone Separators[J].International Journal of Multiphase Flow,2014,58(1):15~26.

[4] 曹学文,林宗虎,黄庆宣,等.新型管柱式旋流气液分离器的设计与应用[J].油气田地面工程,2001,20(6): 41~43.

[5] 赵立新,蒋明虎.小型柱状气液旋流分离器的技术发展现状[J].国外石油机械,1999,10(4):46~53.

[6] Zhao L X,Jiang M H,Xu B R,et al.Development of a New Type High-efficient Inner-cone Hydrocyclone[J].Chemical Engineering Research and Design,2012,90(12):2129~2134.