离心泵与滑片泵流量脉动特性及串联实验研究**

李 涛 张伟明 蒋 明

(后勤工程学院军事供油工程系)

大多数输油管线的泵机组采用离心泵,加油设备采用滑片泵。但在一些特殊场合,需要将两种不同类型的泵串联使用,以达到应急输送油料或清水的目的。离心泵和滑片泵的工作原理完全不同[1,2],前者属于动态泵,后者属于容积式泵;离心泵的串联、并联和串并联方式应用广泛[3,4],但滑片泵串联运行的报道极少。

笔者通过以滑片泵为前级泵进行串联实验。为了探讨离心泵作为前级泵串联时系统的运行特性并指导其应用,首先对两泵的流量脉动特性进行了分析,探讨了两泵串联运行的可行性,然后建立了实验平台,在两泵单独工作特性实验的基础上,进行了两种泵的串联运行实验,研究、分析其串联运行的特点与规律。

1 离心泵与滑片泵流量脉动特性分析

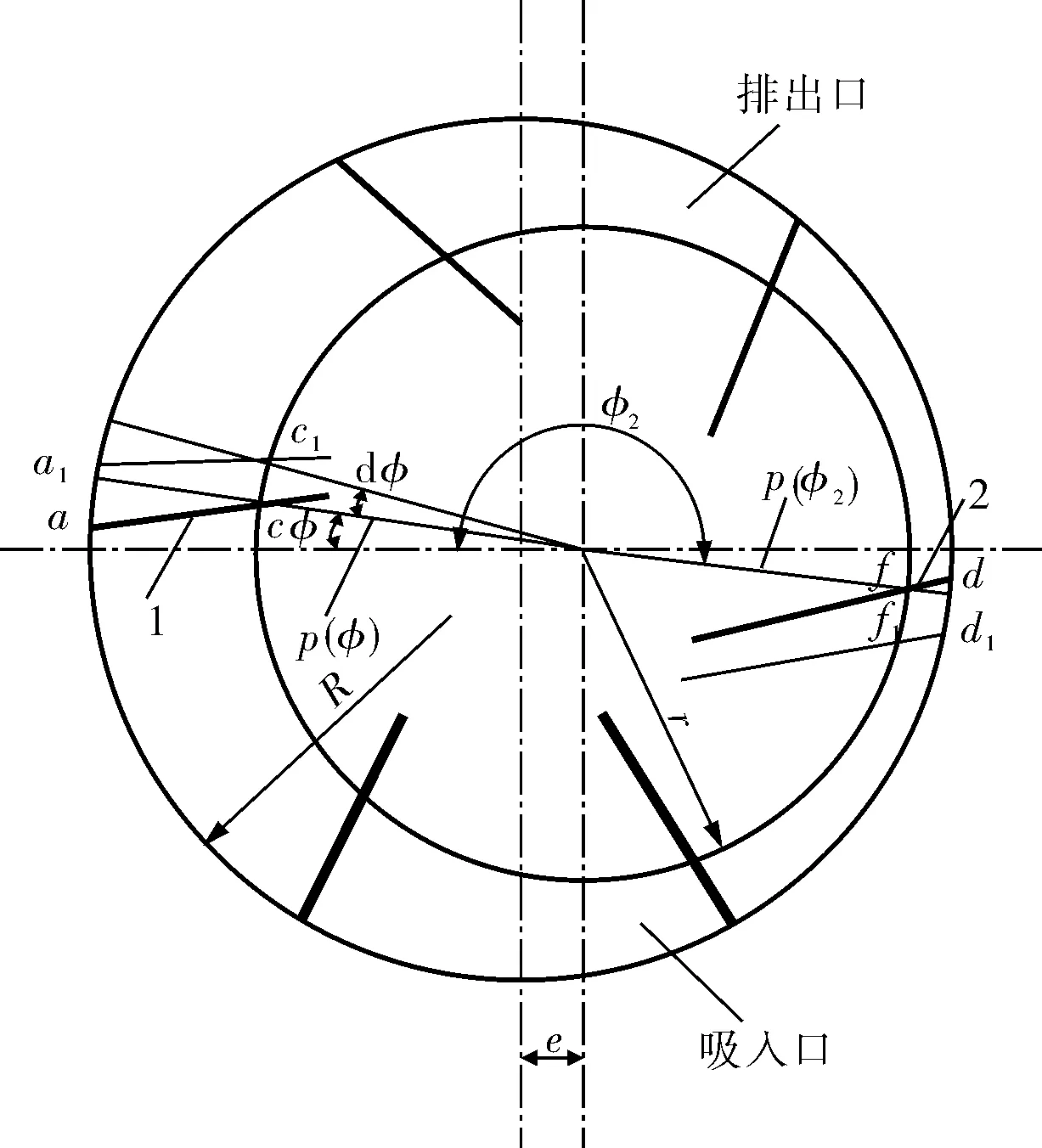

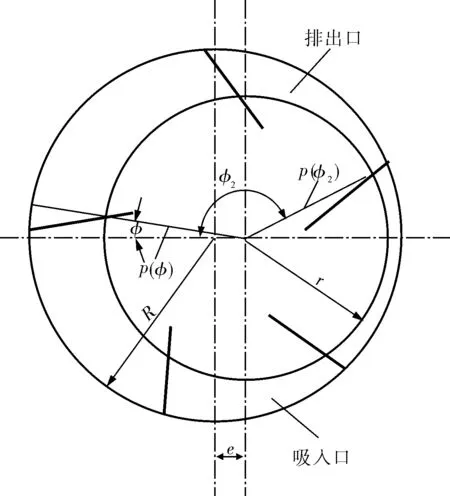

离心泵在结构上区别于滑片泵的一个基本特点是其排出口与吸入口之间通过叶轮流道相互贯通,连续运转时能源源不断地从吸入口到排出口输转液体,流体连续性较好,脉动性很小。而滑片泵的吸入口与排出口之间是严格密封的,其内转子旋转不同角度时,排出的液体流量发生变化,使流量具有一定的脉动性[5~8]。可通过建立数学模型求解排出口的几何容积变化率来研究滑片泵的瞬时流量(图1)。

a. 叶片数为偶数

b. 叶片数为奇数

如图1a所示,dt时间内转子转过dφ角度,叶片1、2之间的整个排出口将由acfd变为a1c1f1d1,容积缩小量为acc1a1与dfd1f1的容积之差。因此dt时间内排出液体的体积dV为:

(1)

式中B——叶片宽度;

ρ(φ)——定子圆上某点的矢径,是转角φ的函数。

瞬时流量Qtr为:

(2)

式中ω——旋转角速度。

当叶片数为偶数时,φ2=π+φ,简化可得:

(3)

式中Z——叶片数;

β——两叶片之间的夹角。

则瞬时流量的不均匀系数是最大瞬时流量与最小瞬时流量之差和平均流量的比值,即:

(4)

(5)

(6)

瞬时流量的不均匀系数ζ为:

(7)

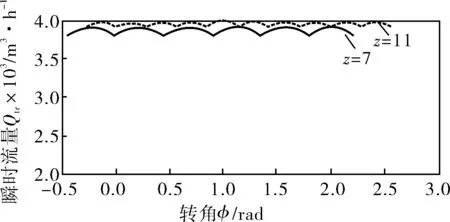

以某一滑片泵为例,经MATLAB计算得到不同叶片数时的流量脉动如图2所示。

a. 滑片数为偶数时

b. 滑片数为奇数时

从图2a可以看出:Z=6时,脉动周期β=π/3,流量脉动较大,瞬时流量的不均匀系数ζ为11%;Z=10时,脉动周期为β=π/5,瞬时流量的不均匀系数ζ为5%。图2b中滑片数为奇数时的流量脉动较小,Z=11时,流量输出比较均匀平稳,瞬时流量的不均匀系数ζ仅为1%。因此叶片数为偶数或奇数时,数目越大,流量脉动越小;相邻叶片数目时,奇数时的流量脉动幅度较偶数时小。从流量脉动的角度来讲,滑片泵与其他容积泵不同,它独特的多叶片式结构使输出流量较为均匀,能够与离心泵匹配串联运行。

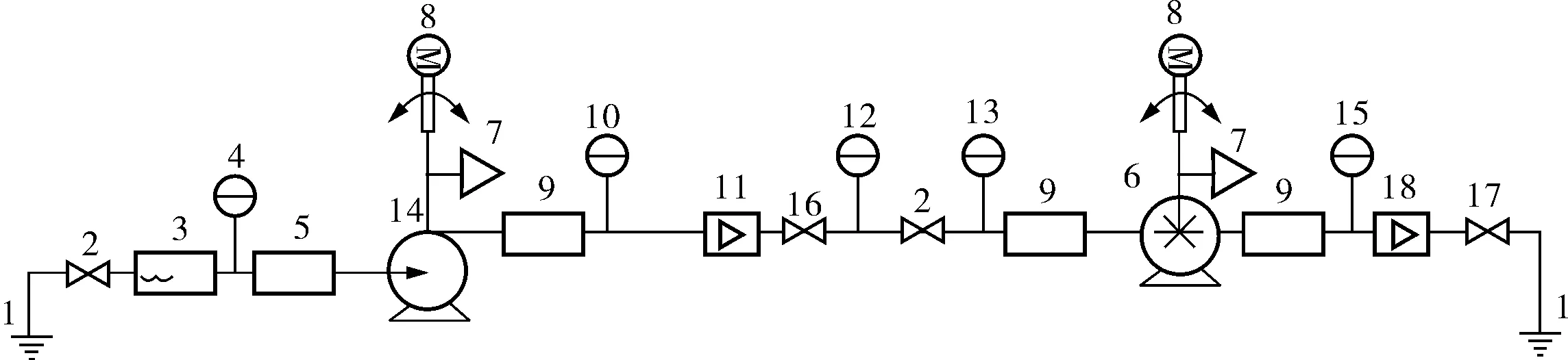

2 离心泵、滑片泵性能实验

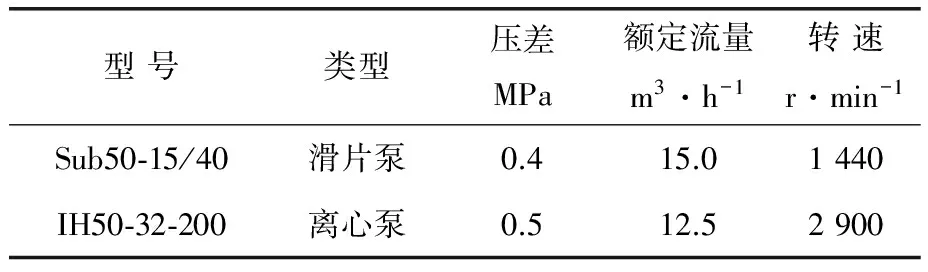

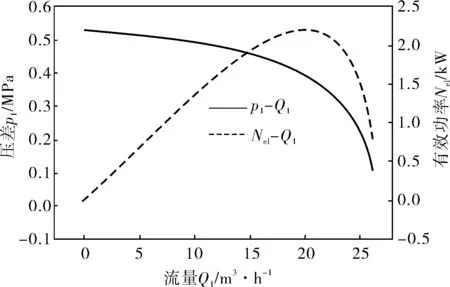

为了更好地对两泵在串联工作时表现出的特性进行研究,首先对两泵单独工作时的特性进行研究。实验中两泵的出口管路较短,但能实现压差从0到最大值(出口阀门关闭)的特性实验,因此可将得到的性能曲线作为泵正常工作的标准,实验设备见表1。以离心泵转速2 900r/min,滑片泵转速1 440r/min为例,通过实验记录和计算得出的参数绘制两泵性能曲线,此处用离心泵的压差代替扬程(图3)。从图3b可以看出:流量为18.54m3/h时,滑片泵压差仅为75.7kPa,流量泄漏量比较小,接近此转速下的理论流量。

表1 实验用泵参数

3 离心泵与滑片泵串联运行实验

3.1实验流程

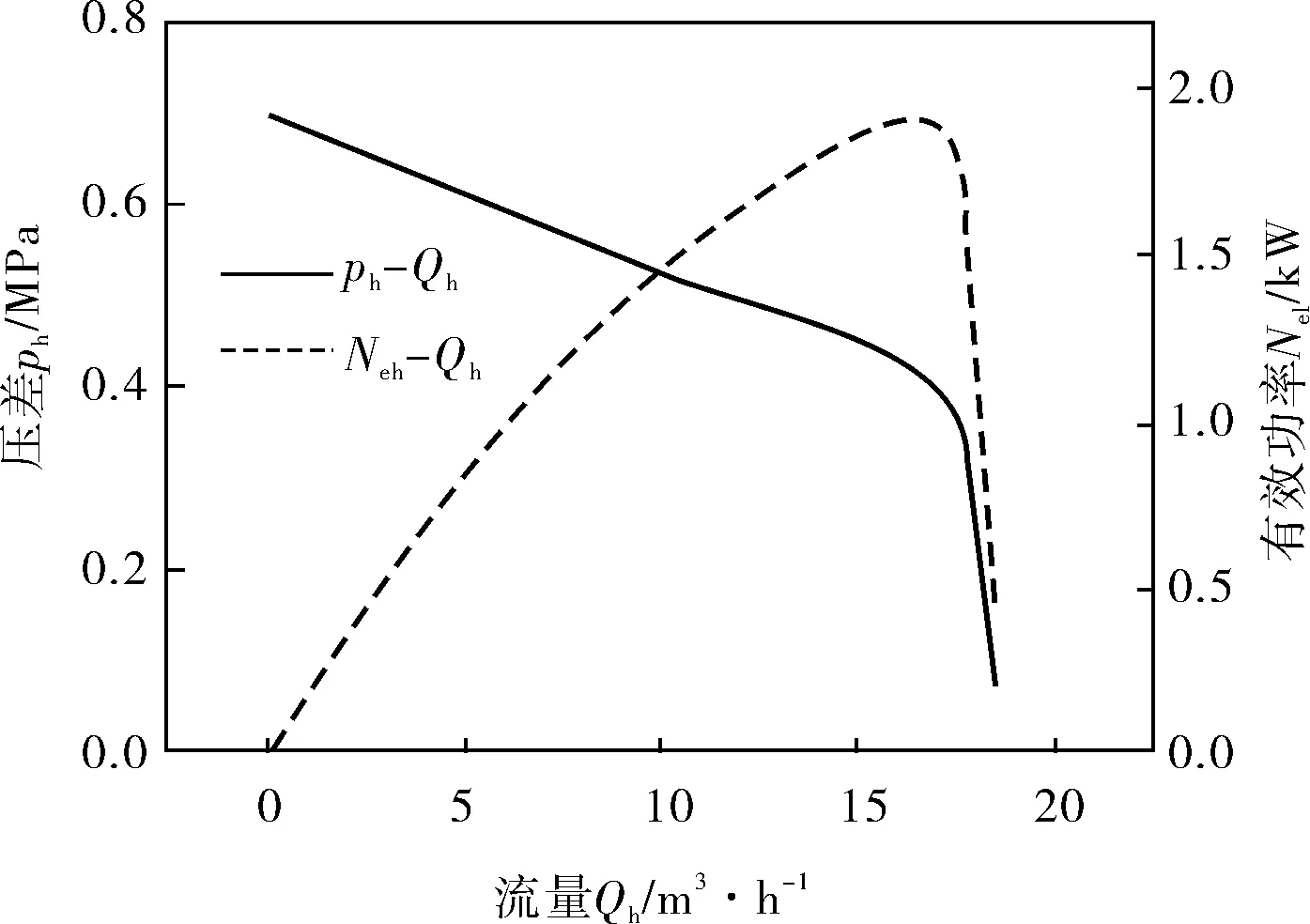

离心泵与滑片泵串联实验流程如图4所示。

a. 离心泵

b. 滑片泵

压力变送器采集离心泵进/出口、两泵串联管路中间位置和滑片泵进/出口的压力数值;流量变送器采集离心泵出口和滑片泵出口的流量数值。采集的数据统一集成到数据采集板卡由PC机记录。

图4 离心泵与滑片泵串联实验流程

实验一的实验步骤为:管路闸阀全开,开启滑片泵(1 440r/min),待有液体抽出、流量较稳定时开启离心泵(2 900r/min),两泵串联运行,0s时开启数据采集;串联运行一段时间后,调节离心泵出口闸阀16的开度使系统流量发生变化,直至此阀接近完全关闭状态;同时停运离心泵和滑片泵,停止数据采集。

实验二的实验步骤与实验一的步骤相同。串联运行一段时间之后,调节滑片泵出口闸阀的开度使得系统流量发生变化,直至此滑片泵出口闸阀接近完全关闭状态;同时停运离心泵和滑片泵,停止数据采集。

3.2实验结果及分析

3.2.1实验一结果及分析

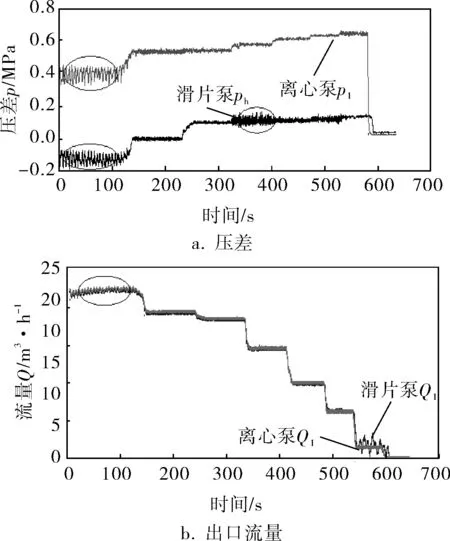

图5为实验一的离心泵和滑片泵的流量和压差随系统流量的变化趋势,从图5可以看出:两个速度式流量变送器显示的离心泵出口流量Ql与滑片泵出口流量Qh的数值和变化趋势是一致的。闸阀全开时两泵串联运行(0~145s),系统的流量为22.2m3/h,大于滑片泵在该转速下的理论流量(非额定流量),滑片泵压差ph为负值,吸入口压力大于排出口压力,除了理论流量,另有一部分流量在压差作用下通过叶片与转子的叶片槽之间、转子端面与两侧板之间、叶片端面与两侧板之间的间隙泄漏到滑片泵出口。且滑片泵在正常的正压差条件下,出口压力大于入口压力,吸入口的低压液体经过闭死区升压后,对高压回流有所缓冲[11],但此时的负压差使吸入口的高压液体在经过闭死区继续升压,一旦接通排出口,将会瞬间冲出两叶片间的容腔进入排出口,造成很大的压力冲击,导致输出流量和压力的脉动,进而产生噪声和振动。故此阶段滑片泵的运行状况违背了其结构设计原则,没有发挥作用,成为系统阻力,失去串联运行的意义,且不良运行状态会对其造成损坏。继续关小阀门16(145~330s),管路阻力增加,Qh与Ql减小,与理论流量比较接近,pl和ph同时增大,运行平稳,滑片泵提供正压头。继续增加中间串联管路的阻力损失(330~580s),输出流量显著减小,离心泵无法为滑片泵提供所需的流量,使滑片泵进口压力降低,吸入条件恶化,液体发生汽化填补流量下降导致的容积空缺,且流量越小,汽化现象越严重,同时滑片泵进、出口压力和压差发生波动,伴随着泵体的噪声和振动。

图5 实验一两泵流量、压差在不同管路阻力条件下的变化趋势

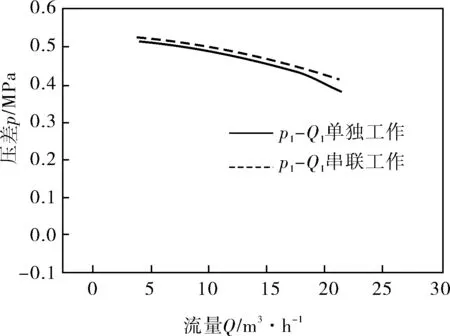

图6为从实验一离心泵、滑片泵串联工作特性与单独工作特性对比,从图6a可以看出:离心泵串联时流量为2.5~22.2m3/h,且在此范围内离心泵表现出的工作特性与单独工作特性基本吻合,表明作为前级泵的离心泵工作正常。从图6b可以看出:滑片泵串联时的流量在离心泵的影响下超过了其单独工作时的流量范围,表现出的特性与单独工作时偏差很大,只有在接近理论流量状态下较为吻合。流量过大会产生负压差,在接受离心泵提供的流量的同时成为系统阻力阻止流量进一步增大;流量过小,其提供的正压差远没有达到安全阀开启的额定压力值,流量却在压差变化不大的情况下发生大幅度变化,表明流量是串联中间管路阻力的增加导致离心泵提供流量不足,进而影响滑片泵吸入条件,使滑片泵偏离正常工作状态。因此在两泵之间调节阀门开度,滑片泵不能对管路特性变化做出响应,流量过大或过小都会导致滑片泵偏离正常工作状态。

a. 离心泵

b. 滑片泵

3.2.2实验二结果及分析

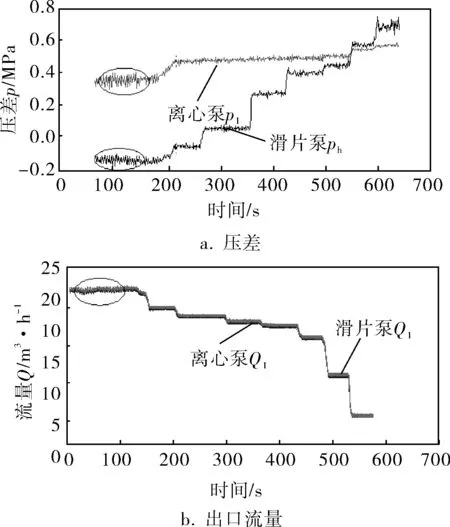

实验二中,采用调节后级滑片泵出口闸阀17的方式进一步对二者的串联进行研究。从图7中以看出:闸阀全开状态下(0~200s),两者的串联与实验一相同;继续关小阀门开度(200~550s),系统流量从19.5m3/h缓慢下降到17.4m3/h,ph持续上升,在550s时达到安全阀的额定压差0.4MPa,p1从0.41MPa缓慢上升到0.43MPa,系统流量下降是p1上升的原因,因此滑片泵安全阀未开启时,管路特性的变化主要对滑片泵的工作产生影响,进而使系统流量发生小幅度变化,离心泵在系统流量下平稳工作;继续增大管路阻力(550~740s),ph继续上升,滑片泵安全阀开启,一部分流量通过安全阀回流到入口,系统流量下降趋势变陡,pl因为流量的下降有所上升,上升趋势明显。因此滑片泵安全阀开启后,管路特性的变化使两泵的工作参数、系统流量发生大幅度变化,且两泵都处于正常工作状态。

图7 实验二两泵流量、压差在不同管路阻力条件下的变化趋势

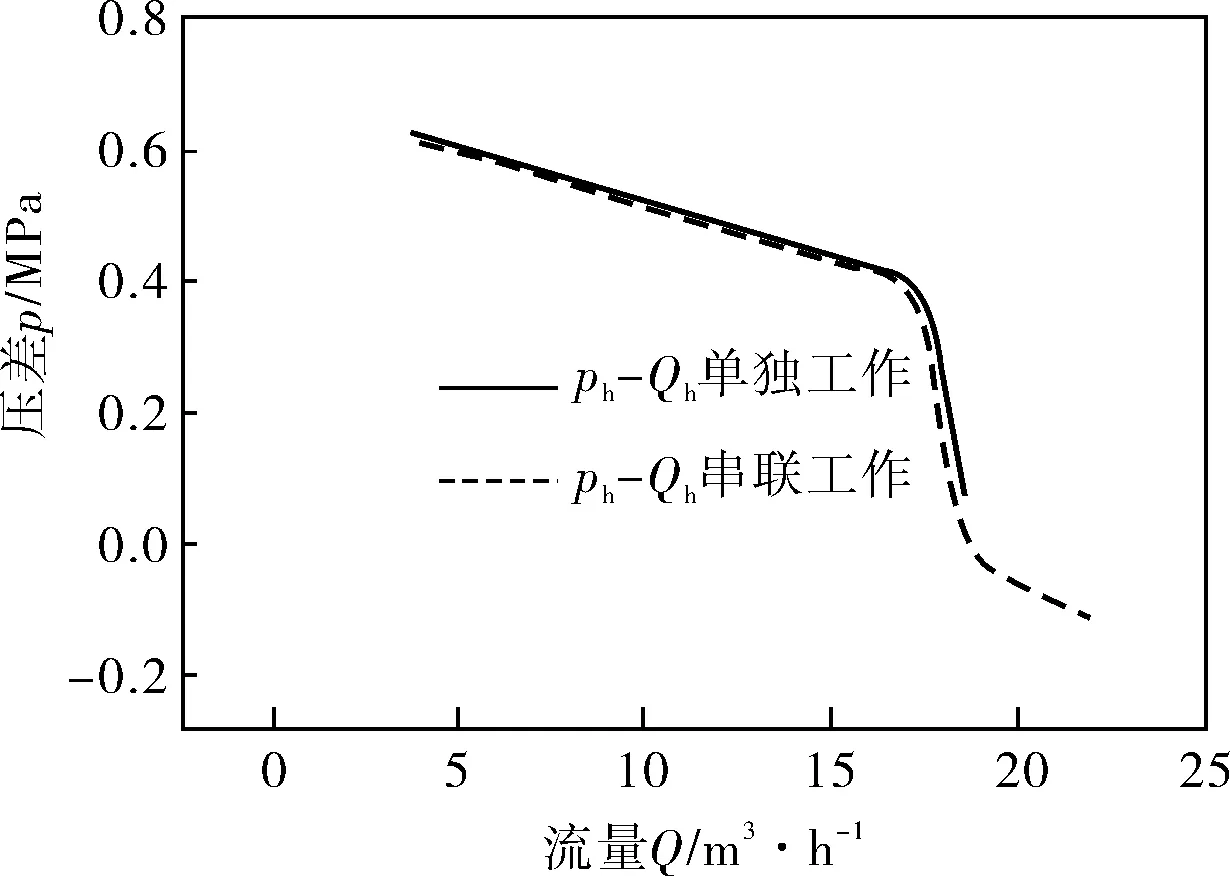

图8为实验二两泵串联工作特性与单独工作特性对比,从图8可以看出:调节滑片泵的出口阀门,离心泵在3.0~22.2m3/h流量范围内表现出的工作特性与单独工作特性一致;滑片泵在未调整出口阀门开度之前,与实验一相同,接受流量过大,产生负压差;缓慢增加出口管路阻力后,流量下降,安全阀开启前和开启后滑片泵表现出来的工作特性与单独工作时的吻合较好。因此,改变滑片泵的出口管路阻力能使滑片泵处于正常工作状态,并发挥其水力调节作用。

a. 离心泵

b. 滑片泵

4 结论

4.1离心泵与管路所构成的系统流量如果超过滑片泵理论流量太多,滑片泵提供负压差,流量不匹配和高压液体对排出口的冲击会造成整个系统流量和压力脉动,进而产生噪声和振动。

4.2改变两泵中间串联管路的阻力,仅当离心泵提供的流量与滑片泵的理论流量数值相近时,系统才能稳定工作。若提供的流量小于理论流量太多,滑片泵吸入条件恶化,产生汽化现象,对其造成损坏。这种调节方式不可取。

4.3改变两泵后面管路的阻力损失,滑片泵在安全阀开启之前,作为系统主要的水力工况变化的调节器,离心泵工作平稳;安全阀开启后,改变两泵后面管路的阻力损失,需两泵共同作用来适应管路的特性变化,两泵均处于正常工作状态。

4.4与滑片泵作为前级泵的串联情况不同,离心泵作为前级泵时工作正常、稳定,泵内没有产生回流、漩涡和气液两相流动。

[1] Karassik I J, Messina J P, Cooper P, et al.Centrifugal Pump Handbook[M]. New York: Elsevier, 2010.

[2] 张克危.流体机械原理[M].北京:机械工业出版社,2010.

[3] 袁建平,袁寿其,何志霞,等.不同特性泵串并联系统的性能预测[J].排灌机械,2004,22(6):1~4.

[4] Edson da Costa Bortoni, Roberto Alves de Almeida. Augusto Nelson Carvalho Viana.Optimization of Parallel Variable-speed-driven Centrifugal Pumps Operation[J]. Energy Efficiency,2008,1(3):167~173.

[5] Hawaj O A. Theoretical Modeling of Sliding Vane Compressor with Leakage[J]. International Journal of Refrigeration, 2009,32 (7): 1555~1562.

[6] 邵飞,孔繁余,王文廷,等.基于动网格的单作用滑片泵流量特性分析[J].流体机械,2011,39(8):14~18.

[7] 冀宏,王峥嵘,李少年,等.油液弹性模量对高压叶片泵性能的影响[J].兰州理工大学学报,2006,32(6):65~67.

[8] 王峥嵘,那焱青,李少年,等.高压叶片泵瞬时流量分析[J].西华大学学报(自然科学版),2006,25(3):46~47,64.

[9] 黎克英,陆祥生.叶片式液压泵和马达[M]. 北京:中国文史出版社,1993.