不同形式补强圈对吊装强度影响

肖 涤 刘利强 吕 涛 庄君丽 王研陶

(1.北京燕化正邦设备检修有限公司;2.北京化工大学机电工程学院;3.北京石油化工学院机械学院)

随着石油石化装备的国际化发展,设备的大型化是我国面临的重要课题,施工过程中的吊装是必须要解决的关键问题之一。吊装直接影响着设备的设计与制造,目前我国对中小型设备的吊装施工流程和操作方法都有严格的规范,但大型设备的吊装施工流程和操作方法极不规范,大多依据工程经验,而美国及挪威等发达国家都拥有丰富的大型设备吊装经验和工程规范[1~3]。笔者针对大型塔设备的吊装过程,分析了吊装过程对不同形式的补强圈结构强度的影响,为大型塔设备吊装提供合理方案。

1 吊装过程简介

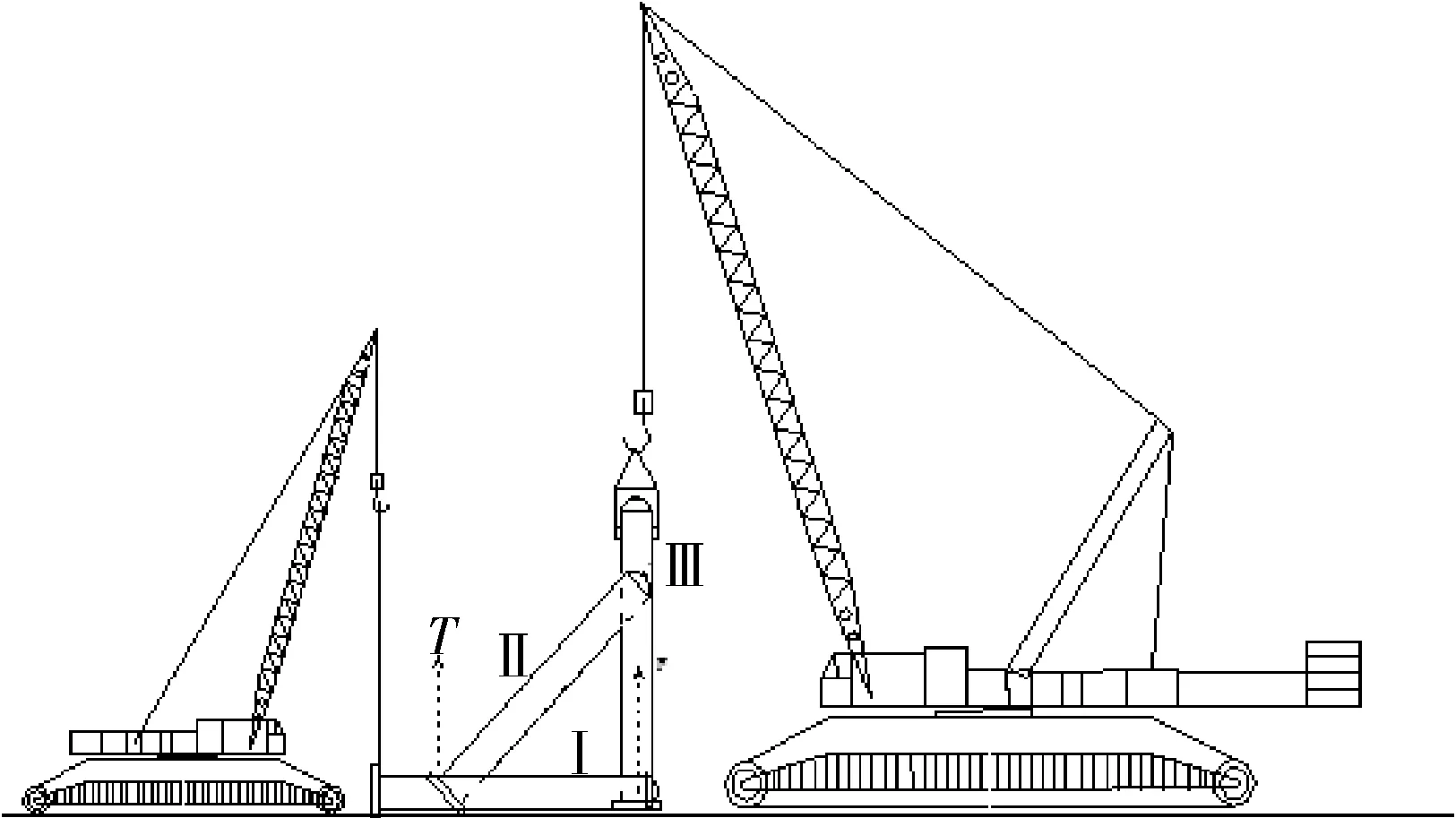

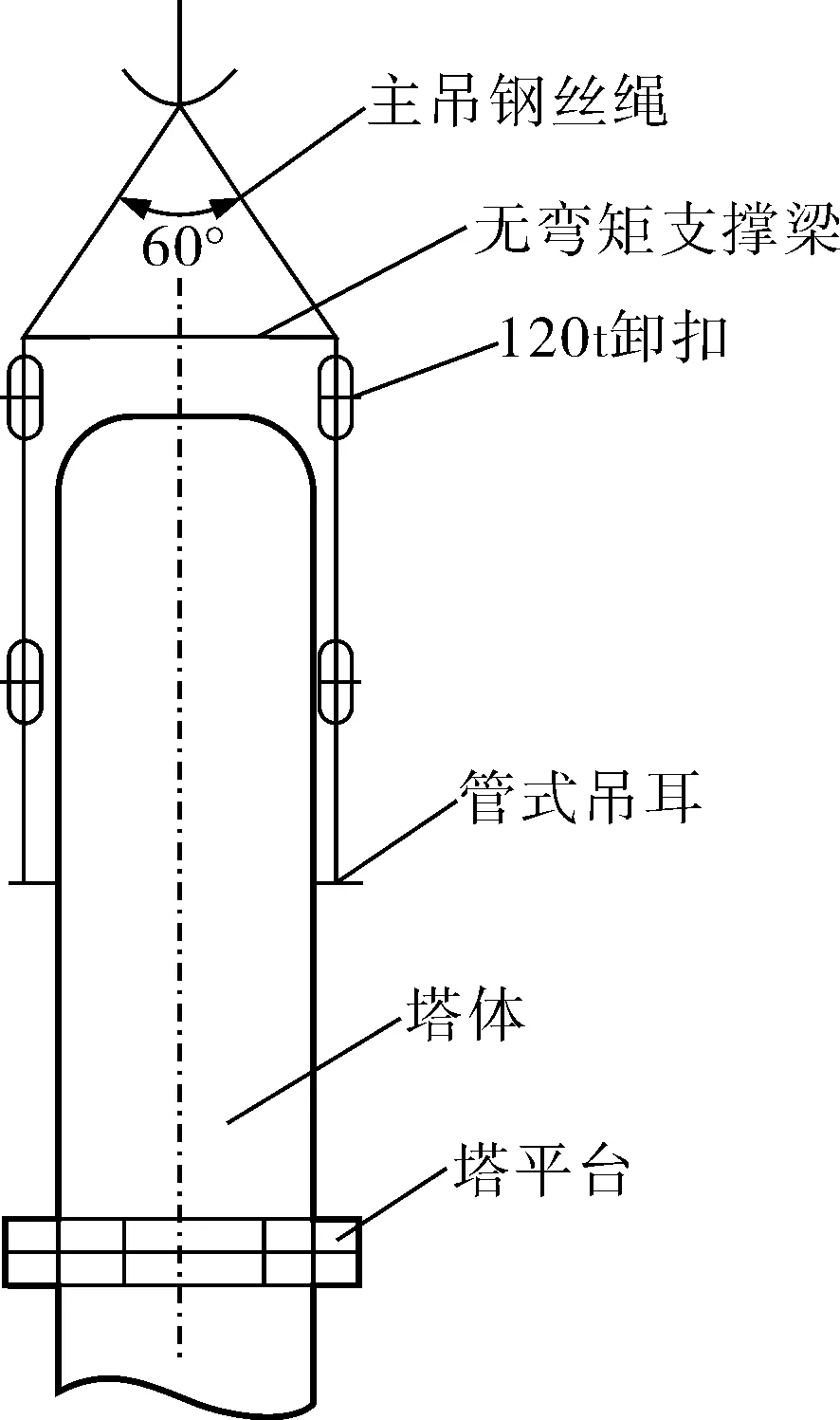

大型塔设备安装过程中,在吊车吊装能力满足和吊装环境适宜的条件下,采取整体吊装方法。整体吊装高空作业风险小,焊接质量能得到保证,且施工时间大幅度缩短,因此大型塔设备都优先选取整体吊装方法。在吊装时,采用主、辅两台吊车整体滑移吊装的方法,主要分为起吊状态、45°状态和直立状态3个步骤(图1)。主、辅吊点都采用套扎型管轴式吊耳,每侧有4股钢丝绳系挂,上部采用无弯矩支撑梁,避免钢丝绳在夹角处受力,从而影响设备垂直度(图2)。吊车站位和行走路线的地基处理是实现大型设备吊装的关键,因此在施工前要对主吊站位和辅吊行走路面做地基处理,以满足各吊车的地基承载力。

图1 双吊车滑移法吊装示意图

图2 主吊车钢丝绳绑扎示意图

通过吊装过程可知,在塔体起吊和塔体直立状态下对吊耳强度要求较高。在起吊状态,塔体中部挠度能达到要求的情况下,直立状态下管轴式吊耳能否满足强度要求是必须要分析的问题。直立状态下,顶部吊耳的补强圈形式对吊装强度影响较大,笔者在完成起吊状态下的挠度计算后,分析了顶部吊耳的3种形式的补强圈对结构强度的影响。

2 大型萃取精馏塔基本参数及建模

大型萃取精馏塔是北京燕山石化公司的重点安装工程,其基本参数如下:

塔体材料 Q345R

公称直径 4 600mm

筒体壁厚 20mm

塔体总高 76 720mm

塔体总重 260t

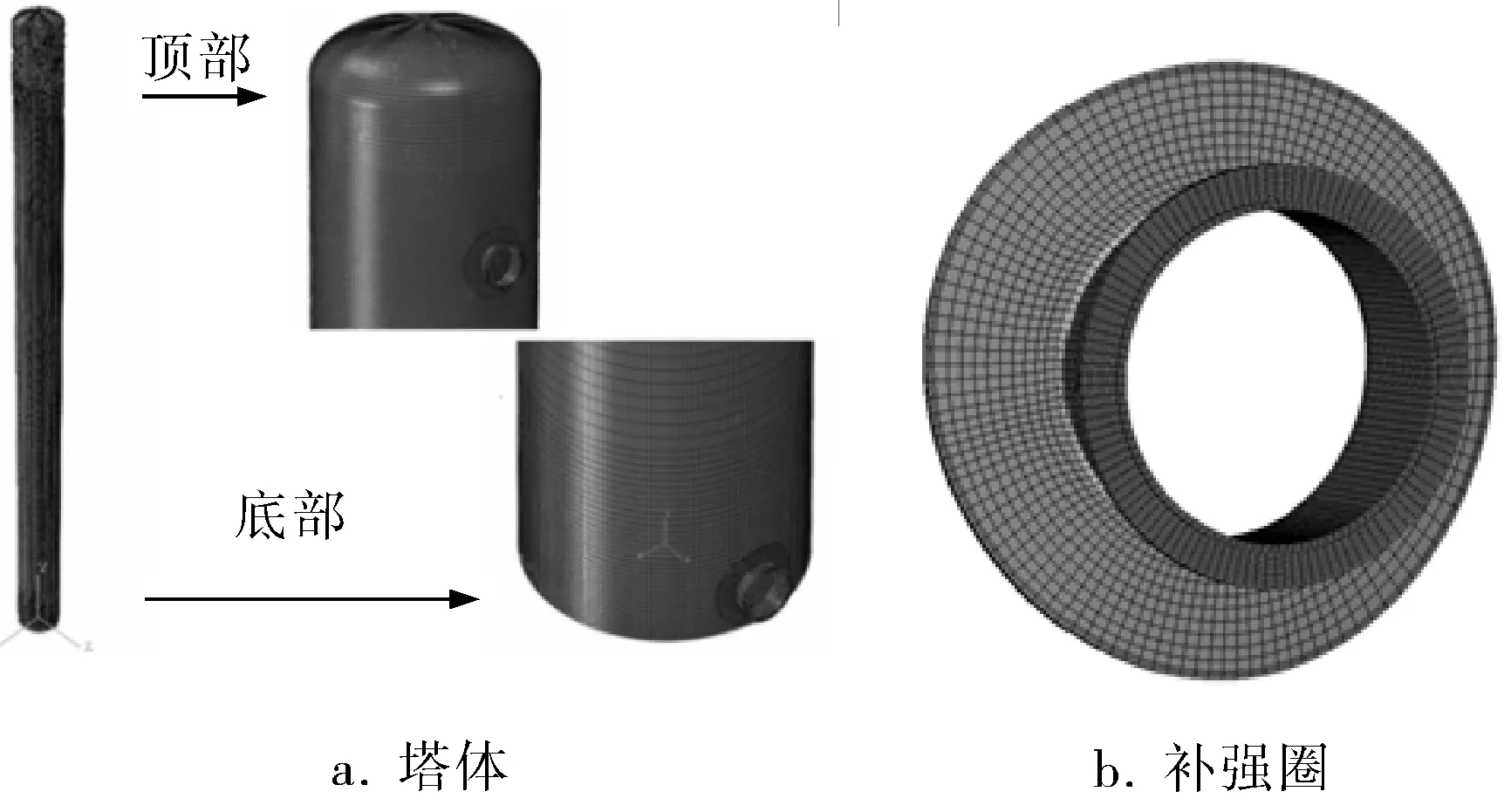

在建模过程中需要考虑封头处的开孔,忽略筒体上的接管孔,同时在距顶部3.2m处和裙座底端分别设置两个管轴式吊耳。建立大型精馏塔有限元模型,采用六面体单元C3D8I,划分网格(图3)。保证节点对应,塔体的中心轴为z轴。将底部吊耳和顶部吊耳的x和y方向固定,整个过程中施加重力[4,5]。

图3 大型萃取精馏塔有限元模型及网格划分

3 挠度及筒体应力计算

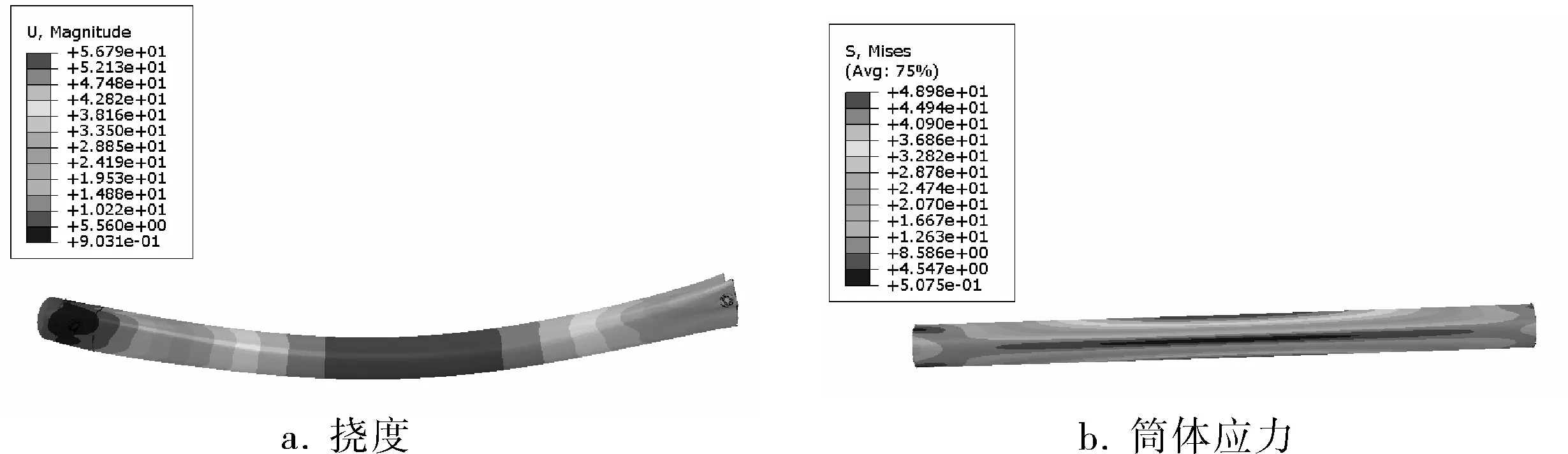

3.1 水平状态下

水平状态下塔体中部的挠度分布如图4a所示,从图4a可以看出:塔体中部的挠度最大,且最大值小于60mm。筒体应力分布如图4b所示,从图4b可以看出:筒体最大应力出现在塔体中部,且最大值小于50MPa。因此,水平起吊时塔身满足强度要求。

图4 挠度及筒体应力分布云图

3.2 直立状态下

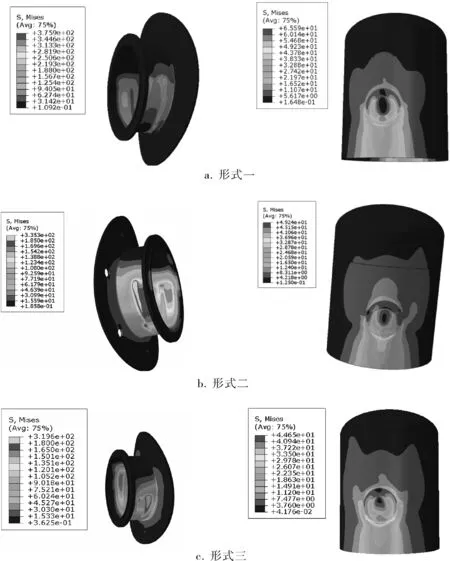

直立状态下,对顶部吊耳的补强圈建立有限元模型并进行网格划分(图5)。顶部吊耳的补强圈有3种形式:补强圈不开孔(图5a);补强圈开6个φ90mm的孔,孔周内侧采用角焊缝(图5b);补强圈开8个φ25mm的孔,孔周全部塞焊(图5c)。

图5 顶部吊耳补强圈有限元模型及网格划分

直立状态下的强度计算结果如图6所示,从图6可以看出:吊耳的最大应力分别为375.0、335.3、319.6MPa;筒体的最大应力分别为65.9、49.2、44.6 MPa。

图6 直立状态下3种补强圈对吊耳和筒体应力的影响

因此,可得出以下结论:无论哪种形式的补强圈,顶部吊耳与钢丝绳接触位置的最大应力均超过了材料许用应力(185MPa),需对其进行加强;与吊耳接触的筒体的最大应力值远小于材料的许用应力,补强圈形式对筒体最大应力的影响很小,补强圈形式三优于其他两种;直立状态下,最大应力出现在焊缝与筒体相连区域,且最大应力值小于50MPa,远小于材料许用应力,垂直起吊时塔体安全。

采用形式三的补强圈时,在补强圈中间位置设置8个φ25mm的塞焊孔,并用塞焊钉将其堆满。直立状态下焊缝与塞焊钉的应力分布如图7所示,从图7可以看出:塞焊钉最大应力出现在楔钉与筒体相连区域,且最大应力小于材料的许用应力,满足强度要求。但在计算时,笔者并未考虑焊接质量对应力分析的影响,因此需在施工过程中保证楔钉的焊接质量。

图7 直立状态下焊缝和塞焊钉应力分布

4 结束语

通过在补强圈中间位置设置8个φ25mm的塞焊孔,并用塞焊钉将其堆满,改善补强圈与筒体的接触,满足吊装强度要求,为大型塔设备吊装提供了合理方案。但开孔过大会导致焊接质量难以保证,并破坏了补强圈的整体性,从而导致吊装强度下降。

[1] 唐世振,刘建军,谢伟,等.海洋工程建造吊装计算优化分析[J].科技与企业,2014,(6): 324.

[2] 王欣,高顺德. 大型吊装技术与吊装用起重设备发展趋势[J]. 石油化工建设,2005,27(1): 58~62.

[3] 金涛,赵中军,童水光. 焦炭塔吊装有限元校核计算[J].石油化工设备,2000,29(5): 21~23.

[4] 李涛. 大型设备吊装的筒体应力计算[J].石油和化工设备,2014,(2): 20~23.

[5] 谢刚. 塔式容器用轴式吊耳的设计[J]. 化工设备与管道,2012,49(2): 18~20.