非药式水下爆炸冲击波加载装置研究*

任 鹏,张 伟,黄 威,叶 楠,蔡宣明

(哈尔滨工业大学高速撞击研究中心,黑龙江 哈尔滨150080)

随着现代精确制导武器和高速水中兵器的快速发展,舰艇受到的威胁越来越多,虽然对舰艇结构抗爆抗冲击性能的研究很多,但由于炸药爆炸实验存在危险性高、花费大、数据采集精度和广度无法全部保证等,因此冲击波载荷作用下舰艇结构的抗爆抗冲击性能实验无法大规模展开。基于此,V.S.Deshpande等[1]基于Taylor水下一维冲击波理论设计了一种圆柱形水下爆炸冲击波模拟装置,该装置能较好模拟呈指数型衰减的水下爆炸冲击波,但对测试结构尺寸存在一定的限制。为克服这个缺点,H.D.Espinosa等[2]设计了类锥型非药式水下爆炸模拟器,结合高速摄影技术进行了水下大当量爆炸冲击波加载实验[3];任鹏等[4-5]研制出了非药式水下爆炸冲击波加载装置并进行了水下爆炸冲击波加载实验。

本文中运用实验与数值模拟相结合的方法对非药式水下爆炸冲击波加载装置的工作原理及产生的水下冲击波参数进行研究,确定非药式水下爆炸冲击波加载装置的有效性及实验特性,为后续舰艇结构的水下抗冲击实验研究奠定基础。

1 基本原理及主体设计

1.1 基本原理

炸药在水中爆炸会产生以水中声速传播的高强度冲击波,该冲击波以球面的形式向四周扩散。二战后,R.P.Cole等[6]结合大量实验数据,总结出了广泛应用于工程实践的计算水下爆炸冲击波的经验公式,认为TNT等药包产生的水中爆炸冲击波以指数形式衰减

式中:p(t)为冲击波瞬时压力,p0为冲击波峰值压力,θ为指数衰减的时间常数,即压力从峰值p0衰减到p0/e所需的时间。非药式水下爆炸冲击波加载装置的主要目的即为产生如式(1)的冲击波压力。

图1(a)为非药式水下爆炸冲击波加载实验装置原理图,由一级轻气炮发射飞片正撞击活塞,根据声学近似理论,在水舱中x=0处产生呈指数型衰减的冲击波压力,该冲击波在水舱中沿x方向传播,可以近似为半无限水域的一维传播问题,该冲击波在x=0处的强度仅与飞片的撞击速度有关:

式中:k =1.01,ρw为水的密度,cw为水中声速,vf为飞片的撞击速度[5]。

图1 水下爆炸冲击波加载装置Fig.1 Experimental setup of non-explosive underwater shock simulation

1.2 非药式水下爆炸冲击波加载实验装置主体设计

1.2.1 主体尺寸及材料

非药式水下爆炸冲击波加载实验装置的整体布局如图1(a)所示,由一级轻气炮、激光测速装置、活塞、水舱等组成,其中一级轻气炮可将飞片加速到1 400 m/s[7]。该装置采用设定速度的飞片与水舱端部活塞正撞击的方法,在水舱中产生呈指数型衰减的水下冲击波载荷。

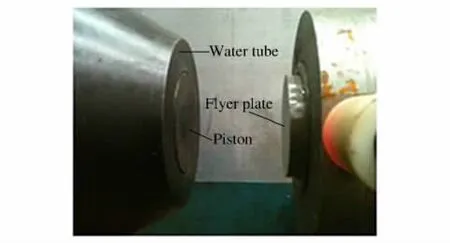

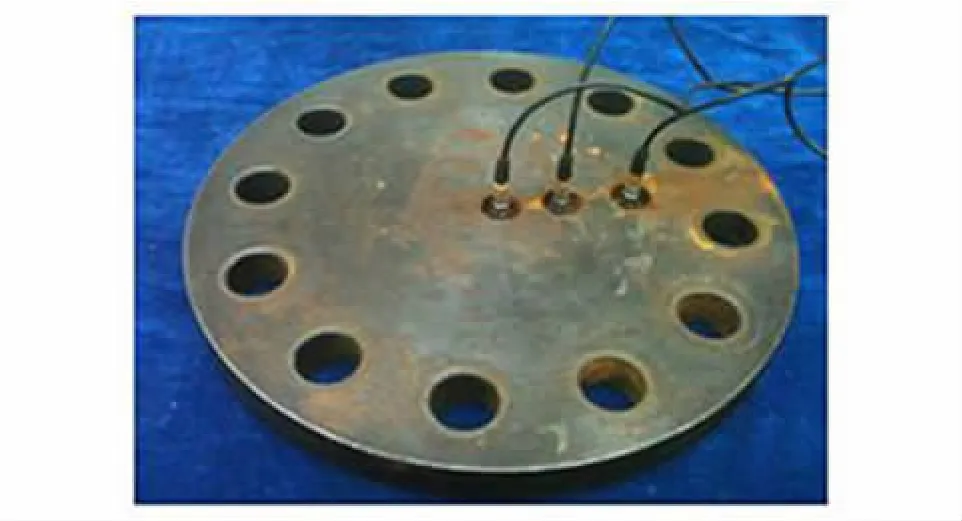

水舱的具体尺寸如图1(b)所示,其中L=406 mm,水舱内柱形部分长L1=76 mm,压力传感器位置L2=89 mm,L3=140 mm,水舱内部散射角γ=7°,活塞直径D1=66 mm,活塞上附有O型圈对水舱进行密封,如图2所示。靶板通过12个M24×3的螺栓固定在水舱与活塞相对的一端,其中靶板的整体直径D3=256 mm,靶板受冲击部分直径D2=152 mm,标定靶板中传感器竖直位置D4=76 mm,标定靶板厚度为25.4 mm,如图3所示。标定靶板及水舱的主体材料均为4340钢,飞片及活塞选用强度较高的S-7钢,具体材料参数见表1,其中n为硬化指数,C为应变率常数。

图2 实验用活塞和飞片Fig.2 Photograph of piston and flyer plate

图3 标定靶板Fig.3 Photograph of calibration plate

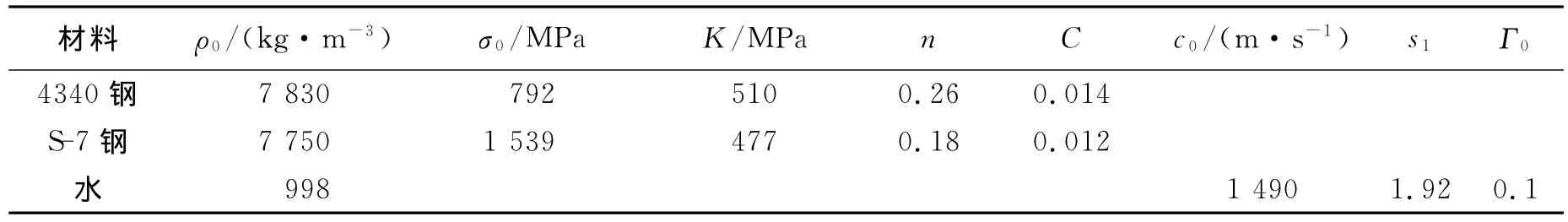

表1 数值模拟相关材料参数Table 1 The material parameters of material model

1.2.2 散射角对平面性的影响

V.S.Deshpande等[2]设计的圆柱形水下爆炸冲击波加载装置可以很好地模拟平面波加载,但是由于发射的飞片直径有限,圆柱形水舱的直径仅为45 mm,这对于靶板的结构尺寸提出了很多限制。因此,为了增加靶板的实际受测尺寸,本文中所用的实验装置在增加了发射飞片直径的同时,也对水舱内部进行了改进,将水舱内部由圆柱形改为带散射角的类锥形结构,如图1所示。为了确定该散射角对冲击波平面性的影响,利用Z.Wei[8]等提出的平面因子,对冲击波是否为平面波进行检验,其中平面因子

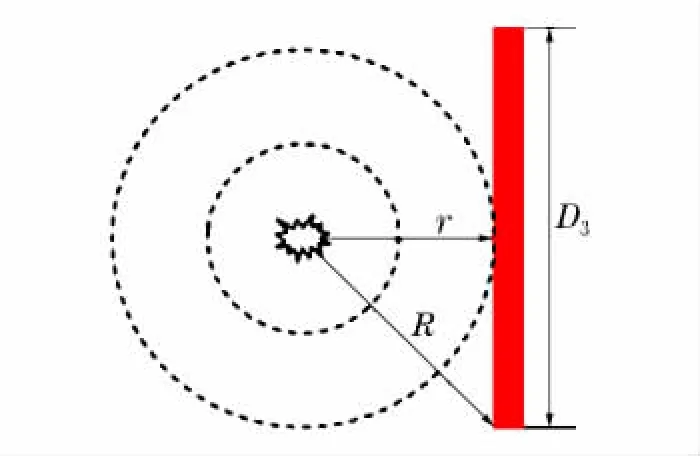

式中:r为起爆点到目标靶板的距离,R为起爆点到达靶板边缘的距离,如图4所示。当λ<1时,冲击波到达目标靶板边缘,靶板中心位置的冲击波强度已经低于初始着靶冲击波强度的37%,此时认为该冲击波为非平面波;反之,当λ≥1时,则认为该冲击波近似为平面波。

图4 球形冲击波加载靶板示意图Fig.4 Schematic of a panel subject to a spherical blast

如图1所示,本文中所用水舱左端部有一长76 mm的圆柱形结构,在该结构中,冲击波近似保持了平面性[6]。因此,将式(3)中的起爆点设置为散射角起始位置,即圆柱形结构终止位置,即R=332.79 mm,r=330 mm。有

当λ≥1,即θ≥1.87μs时,冲击波即可近似为平面波。

1.2.3 压力测试系统

水下爆炸冲击波具有压力峰值大、特征时间短、且峰值上升时间在1μs之内等特点[1]。基于此,选用QSY8109型高频压电式压力传感器对该系列实验的水下爆炸冲击波载荷进行测量,该传感器响应时间小于1μs,固有频率大于150 k Hz,测量范围为0~400 MPa。传感器通过螺纹固定于标定水舱及靶板上,如图1(a)、图3所示。

2 非药式水下爆炸冲击波特性

为了进一步研究非药式水下爆炸模拟装置的冲击波特性,首先对标定靶板进行冲击波加载实验,用以测量达到靶板位置的初始冲击波强度,即着靶冲击波强度。水舱初始处于满水无空气的密封状态,在冲击波加载过程中,刚性厚标定靶不会出现明显变形,因此在靶板附近不会出现空泡现象。

2.1 非药式水下爆炸模拟器有效性验证

实验获得的典型冲击波压力曲线如图5所示,其中图5(a)和图5(b)分别为传感器A测得的质量0.282 kg、速度60.27 m/s和质量0.572 kg、速度70.55 m/s的飞片分别正撞击12 mm厚活塞产生的水中压力波历程曲线。从该图可见,压力波在10μs之内从零点到达峰值,然后以指数形式进行衰减。其中,速度为70.55 m/s的飞片正撞击活塞对应的压力峰值(98 MPa)高于速度是60.27 m/s的飞片正撞击活塞产生的压力峰值(69.2 MPa);质量为0.572 kg的飞片对应的冲击波压力峰值衰减时间(约0.13 ms)大于质量为0.282 kg飞片对应的冲击波压力峰值衰减时间(0.1 ms)。由此可见,在该质量范围内的飞片撞击活塞产生的水下冲击波衰减时间常数均远大于1.87μs,因此,可以认为该水下冲击波近似为平面波。同时由图5可以发现,冲击波在衰减过程中出现了一定程度的波动,这是由于冲击波加载装置中的环境并非无限自由水域,冲击波到达管壁会产生反射;同时由于飞片撞击活塞后,活塞出现移动,导致在第1次撞击后的极短时间内产生一系列相对轻微的接触碰撞,这些碰撞会导致在冲击波主脉冲之后出现一些峰值相对很小的冲击波,这些因素导致主冲击波的衰减曲线出现一定的波动,但这并不会影响冲击波按照式(1)的形式衰减。

为了验证该实验方法的有效性,对图5所示实验进行了数值模拟,采用Euler-Lagrange耦合算法,对流体介质的波动与水舱的相互作用进行耦合计算。其中,水介质及附近区域定义为Euler网格,舱壁结构定义为Lagrange网格,水介质采用均布网格划分。数值模拟所需材料参数如表1所示。

数值模拟结果与实验结果的对比如图5所示。数值模拟得到的压力历程曲线和实验测量得到的曲线基本符合良好。重要特征如:第1个压力峰值及其指数衰减过程均与实验结果保持了良好的一致性,从而验证了实验结果的可靠性,说明该装置能够有效地模拟水下爆炸冲击波载荷。同时结果也表明,本文中所建立的数值模型能够较好地模拟非药式水下爆炸冲击问题。图6给出了飞片质量为0.282 kg、速度为60.27 m/s时,撞击活塞得到的压力波波阵面数值模拟进程,其中时间零点为飞片撞击活塞时,由该图可见,冲击波波阵面在传播过程中保持了良好的平面性,证明了理论分析的可靠性。

图5 数值模拟结果和实验结果对比Fig.5 Comparison of the results between calculations and experiments

图6 冲击波波阵面历程(mf=0.282 kg,vf=60.27 m/s)Fig.6 The histories of shock wave(mf=0.282 kg,vf=60.27 m/s)

2.2 冲击波特性

2.2.1 冲击波强度

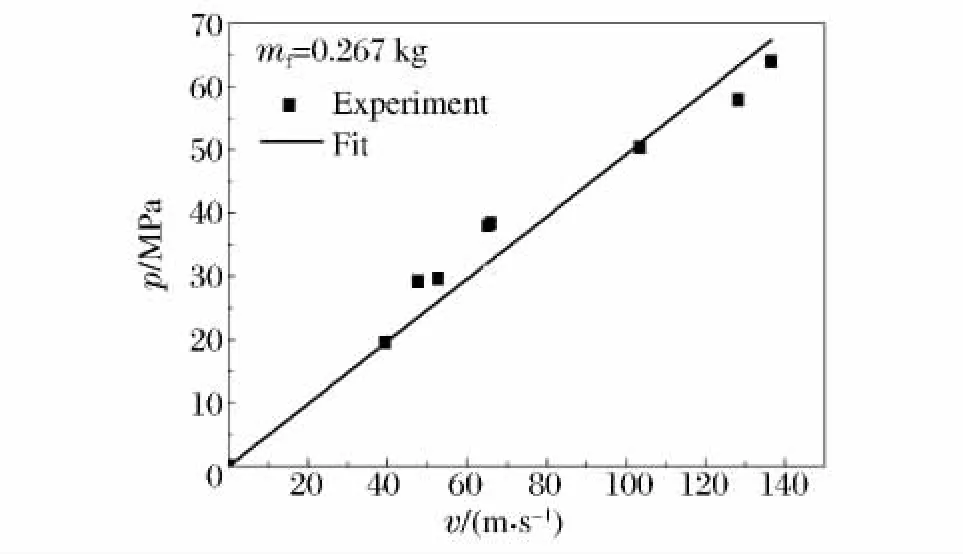

由于飞片及活塞的材料相同,飞片在一定速度条件下正撞击活塞的过程中会使活塞发生墩粗变形,活塞的变形会对水舱端部造成损伤,因此将活塞的厚度增至23 mm。图7为0.267 kg飞片正撞击23 mm厚活塞对标定靶板进行加载在传感器C位置测得的冲击波初始压力峰值与飞片速度的关系。由该图可见,该处的压力波初始峰值与飞片的速度呈线性关系,结合式(2)拟合得到靶板位置冲击波初始峰值与飞片速度的关系为

图7 传感器C位置初始压力峰值随飞片速度变化关系Fig.7 Relationship between shock wave strength and flyer velocities

式中:a=3.3×10-7。

图8 传感器C测得的典型压力曲线Fig.8 The typical pressure history measured by sensor C

图8为0.267 kg飞片以47.73 m/s的速度正撞击23mm厚活塞在传感器C测得的典型压力曲线,对比图5和图8可见传感器C相对传感器A测得的冲击波压力历程曲线要杂乱得多,这是由于冲击波到达刚性靶后反射导致的冲击波叠加造成的。

2.2.2 冲击波衰减时间常数

冲击波的衰减时间常数是水下爆炸冲击波的另一个重要参数,非药式水下爆炸冲击波加载装置产生的水下冲击波衰减时间常数与飞片的撞击速度无关,仅与飞片及活塞的质量有关[5]。在已知冲击波初始压力峰值时,如果获得对应冲击波的衰减时间常数便可得到该处的冲击波冲量,进而对结构在水下冲击波载荷作用下的变形与损伤机理进行分析。图9为数值模拟得到的0.267 kg飞片以不同速度正撞击23 mm厚活塞,在传感器A处产生的冲击波历程曲线。由图9可见,飞片以45、75和120 m/s的速度撞击相同活塞得到的压力波均随时间呈指数型衰减,且由于飞片撞击速度不同导致冲击波峰值不同,但冲击波在0.15 ms之后均趋于0。曲线拟合得到对应的衰减时间常数分别为44.62、42.39和44.64μs,可见飞片撞击活塞的速度并不影响对应的冲击波衰减时间常数,基于以上分析,0.267 kg的飞片撞击23 mm厚活塞产生的水下冲击波在某一位置的衰减时间常数可取为3个工况的平均值43.88μs。

图9 不同速度飞片对应冲击波比较Fig.9 Comparison among different pressure histories

3 非药式水下爆炸冲击波加载效果验证

利用非药式水下爆炸冲击波加载装置对2.5 mm厚的5A06铝合金进行冲击波加载实验,其中飞片质量为0.267 kg,活塞厚度为23 mm,靶板通过螺栓固定于水舱后部,如图10(a)所示。飞片的加载速度为140.24 m/s。由公式(5)可得,靶板受到的初始冲击波压力为68.72 MPa,冲击波的衰减时间常数由上可知约为43.88μs。冲击波作用后靶板的变形情况如图10(b)~(c)所示,靶板出现了明显的冲击变形,测量得到靶板的最大变形δ=15.62 mm,量纲一化后最大变形δ/D2=0.103,同时可以看到靶板螺栓孔径向并未出现拉伸变形,因此并未出现因夹持边界拉伸而导致的靶板整体变形增大,这说明该固定方式能够较好地模拟固支边界条件,同时也说明非药式水下爆炸冲击波加载装置能够较好实现对结构的水下冲击波加载。

图10 5A06铝合金靶板加载前后形貌Fig.10 The appearance of the 5A06 aluminium alloy plate

4 结 论

针对非药式水下爆炸冲击波加载实验装置的研制与应用开展了实验和数值模拟研究,通过实验与数值模拟结果的对比验证了该装置的可靠性,并得到以下结论:

(1)实验和数值模拟均表明,在本文研究的工况范围内,该非药式水下爆炸冲击波加载装置能够有效模拟水下爆炸冲击波载荷,为实验室范围内结构与材料的水下冲击波加载提供一种可靠的实验方法。

(2)确定了0.267 kg飞片正撞击23 mm厚活塞的着靶冲击波载荷峰值与飞片速度的关系,并确定了对应的衰减时间常数,为后续进行大当量水下爆炸冲击波加载实验奠定了基础。

[1]Deshpande V S,Heaver A,Fleck N A.An underwater shock simulator[J].Proceeding of The Royal Society A,2006,462(2067):1021-1041.

[2]Espinosa H D,Lee S,Moldovan N.A novel fluid structure interaction experiment to investigate deformation of structural elements subjected to impulsive loading[J].Experimental Mechanics,2006,46(6):805-824.

[3]Latourte F,Wei X D,Feinberg Z D,et al.Design and identification of high performance steel alloys for structures subjected to underwater impulsive loading[J].International Journal of Solids and Structures,2012,49(13):1573-1587.

[4]Ren Peng,Zhang Wei,Guo Zi-tao,et al.Numerical simulation for deformation of multi-layer steel plates under underwater impulsive loading[J].Journal of Harbin Institute of Technology,2012,19(2):99-103.

[5]任鹏,张伟,黄威,等.水下爆炸冲击波载荷作用下气背固支圆板的变形及应变场分析[J].船舶力学,2013,17(11):1339-1344.Ren Peng,Zhang Wei,Huang Wei,et al.Deformation mode and strain field analysis of clamped air-back circular plate subjected to underwater explosive loading[J].Journal of Ship Mechanics,2013,17(11):1339-1344.

[6]Cole R P.Underwater Explosions[M].Princeton,New Jersey:Princeton University Press,1948.

[7]林俊德.弹速1400 m/s的57毫米气炮阀门[J].爆炸与冲击,1985,5(3):60-67.Lin Jun-de.A firing valve for 57 mm gas gun with 1400 m/s projectile velocity[J].Explosion and Shock Waves,1985,5(3):60-67.

[8]Wei Z,Deshpande V S,Evans A G,et al.The resistance of metallic plates to localized impulse[J].Journal of the Mechanics and Physics of Solids,2008,56(5):2074-2091.