基于PLC的退火机控制系统的设计

钟剑贞,李文勇,胡勇,张稀琦

(桂林电子科技大学机械工程学院,广西桂林 541004)

近年来,随着工业的迅猛发展,特别是亚洲,电线电缆行业也蓬勃发展,工业对铜线,镀锡等材料需求变大,用户在选择设备时不仅仅只是从价格和功能两方面来考虑,而且从高效、低耗、高品质、实用、服务等方面对设备提出了更高的要求。退火机在线材加工行业应用十分广泛,是线材加工生产的主要设备之一。目前,国内的退火机大都还处在手动或者半自动状态,在其设计思路和原理上还不够完善,控制系统还是以传统的继电器、接触器、开关等有触点的器件感组成,虽然这样的系统看起来比较简单,价格便宜,但设备的控制逻辑、灵活性都很差,线材的加工精度和可靠性更是不高,设备容易出现器件的损坏和需要经常维修。综合上述的问题和适应现代化社会的发展和工业的需求,对退火机控制系统进行改进来提高设备的生产效率和自动化程度。本文作者提出基于PLC的控制系统的设计,以软件手段来完成各种控制功能,克服了传统电气控制系统的诸多缺点,该控制系统融入了伺服系统的精密控制优点以及PLC和触摸屏的结合,实现了排线系统的精确定位和设备的人机自动化界面操作,不仅可以提高产品的质量和生产效率,还可以减缓人力资源成本带来的压力,节约成本,提高设备在行业的竞争力。

1 控制系统的整体结构设计

根据系统功能要求和实际情况,重新设计退火机的控制系统主要包括:PLC、触摸屏、伺服放大器 (驱动器)、力矩电机、伺服电机和编码器,系统的基本结构如图1所示。该系统分为两大部分:一是伺服控制系统,由PLC、编码器、伺服电机、驱动器和力矩电机组成,以PLC作为控制系统的核心,接收外部输入模拟量、高数计数脉冲、开关量等信号,然后PLC内部的检测计算后输出脉冲和开关量来控制整个系统的运行;二是人机操作界面,触摸屏与PLC通过RS-485通信电缆连接,触摸屏直接对PLC进行参数设置、程序监控和设备运行信息、状态等显示,操作方面,灵活。控制系统中的2个力矩电机分别作为收卷电机和放线电机,伺服电机作为控制系统的排线电机,控制排线机构水平移动进行排线。

图1 控制系统基本结构

控制系统的控制要求:当控制系统的电源被接通时,系统先进行PLC和触摸屏的初始化程序,然后PLC自动检测系统是否符合启动条件,如不符合,触摸屏会显示相关报警信息,此时,系统不可运行,需要对系统进行调试;若符合条件,系统则处于待运转状态,具体动作要求如下:

(1)当按下“启动”按钮,排线伺服电机和收卷力矩电机进入待机状态,并发出启动信号给收卷电机。当按下收卷电机启动按钮后,收卷力矩电机运转,编码器发出力矩电机速度脉冲信号给PLC,PLC经过处理后输出脉冲信号给驱动器来驱动伺服电机运转并跟踪排线。

(2)在设备处于待机状态下

点击“手动调试”按钮,触摸屏应弹出调试画面,设备进入手动调试状态,可对收卷机,放线机和排线伺服电机进行调试,调试结束后返回主界面。

点击“自动运行”时,动作顺序应为:待机状态→按下启动按钮→收卷电机和排线伺服电机使能待机,放线电机启动→收卷电机运转,编码器发出脉冲信号给排线伺服驱动器,排线电机启动运转,跟踪排线→设备正常运行。

点击“停止”时,引取电机停止,收卷电机延时30 s后停止,编码器停止发出脉冲信号,排线电机停止。点击“复位”时,排线电机回到原点并进入到待机状态。

2 系统的硬件设计

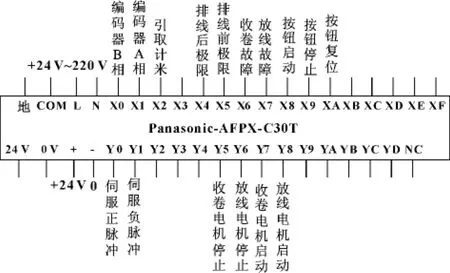

控制系统的PLC采用松下FPX-C30T,它装载单双相高数计数、精准的脉冲输出功能,具备高安全性及可扩展性,而且集成度高,系统配线简单,稳定性高,抗干扰能力强。伺服系统采用三菱通用AC伺服MR-E系列产品,MR-E系统控制精准,性能较高,同时具备位置控制和速度控制2种模式,而且能够切换位置控制和速度控制进行运行,MR-E伺服还具有RS-232C端口通信功能,可方便地连接到个人电脑进行参数设置、测试运行、状态显示和增益调整等,非常适合工业中高密度定位和平稳速度控制。考虑性能和稳定性,触摸屏采用Proface(普洛菲斯)GP3000系列的AGP3750-T1-D24型号,该触摸屏编程简单,性能稳定,能很好的与PLC进行通信。力矩电机为0.7/1.5 N·m的进口品牌,其他电器元件采用进口品牌。PLC的I/O点分配如图2所示。

图2 FPX-C30T的I/O分配

3 控制系统的软件设计

控制系统程序主要有复位、手动测试、自动运行和故障保护程序,其编程软件采用松下公司开发的FPWIN-GR编程软件,程序设计采用梯型图编程以方便编辑和系统调试。FPWIN-GR软件是松下公司为松下PLC程序设计专门开发的软件,能很好的对接松下所有系列的PLC,编程方便,功能齐全,界面简易直观。

3.1 伺服控制系统软件设计

由控制系统的结构和原理可知,伺服控制系统是整个控制系统的核心,也是实现精确定位和精准排线的关键。伺服控制系统由伺服放大器、伺服电机和编码器等组成。本设计采用伺服系统的速度控制模式来对伺服电机的旋转方向进行高密度的平滑控制,系统以收卷机速度的主目标速度,编程器将采集到收卷机的速度信号反馈到PLC中,由PLC计算处理后将对应速度的脉冲数和脉冲频率传送到伺服放大器,然后控制伺服电机的运转,利用PLC的CW/CCW脉冲输出控制模式来实现正负脉冲输出信号控制伺服电机的正反转,则系统可完成精准的跟踪排线,伺服控制系统原理如图3所示。

图3 伺服控制系统原理图

控制系统对伺服系统的控制要求如下:收卷电机旋转1圈 (N0=1 000个脉冲),则要求排位伺服电机行走1 mm“排位间距”(排位间距设为a)距离,而排位伺服电机总的行走距离应为“排位总宽”(H单位mm)。排位间距a和排位总宽H在触摸屏设定(排位总宽可通过设定收卷轴近点到原点距离A和远点到原点距离B来确定,排位总宽H=B-A),设定值到小数点后2位,排位机构如图4所示。

图4 排位机构示意图

(1)伺服电机以“原点+步长”方式往复运动,速度自动追踪并与放线电机同步。为使排线精确整齐,伺服电机每个脉冲的行走距离与排位齿轮节圆直径D(D=60)和减速比K(K=600)的关系为:每个脉冲的行走距离=D÷ (K×N0)=0.000 01 mm,即伺服电机运走1 mm需要100 000脉冲输出。

(2)伺服电机的步长 (脉冲数)与排位总宽H、减速比K、排位齿轮节圆直径D和编码器的脉冲数N的关系为:伺服电机的步长 (脉冲数)N=H×K×N0÷D,(H=90mm时,N=900 000)。

(3)排位要求平整、均匀,实际排位间距要求与设定的排位间距a的偏差不大于±0.001 mm;不得出现疏密不一的缺陷。

3.1.1 伺服系统自动程序设计

图5 伺服控制系统部分程序

控制系统的高数计数以相位差 (2相)方式输入,选用CH0为输入通道,输入点为X0和X1,控制标志为R9110,目标值为DT90300。脉冲输出选用CH0为输出通道,正脉冲 (CW)输出端子为Y0,负脉冲 (CCW)输出端子为Y1,脉冲输出控制标志为DT90052,经过值为DT90348。要实现高数计数的输入、脉冲的输出来控制伺服电机的跟踪排线,需利用PLC的内部运算指令来实现信号输入和脉冲的输出,程序如图5所示。

3.1.2 伺服复位程序设计

当系统运行时,需要先对其进行复位才能正常启动,为使排线精确定位和符合排线的控制要求,复位程序由两部分组成:一是原点复位;二是伺服电机回到原点后再前行一段距离,当按“按钮复位”或者触摸屏给PLC内部寄电器 (R110)高电频信号时,系统即可进行复位。系统复位程序采用F171SPDH指令,启动条件触点为R120,控制代码为DT200,脉冲输出对像通道是CH0,加/减速段数为30段,占空比为50%,频率范围为48~100 Hz,动作模式和输出方式为增量型CW/CCW,初始速度100 Hz,最高速度80 000 Hz,加/减速时间40 ms,目标值为-50 000脉冲数。由图4排位机构示意图可知,返回原点后,还需要排线杆往前运动A宽度,才能使排线杆到排线位,这可以使抛砖排线定位更精准,排线更整齐。系统复位前行程序也采用F171指令,启动条件触点为R130,控制代码为DT300,脉冲输出对像通道是CH0,加/减速段数为30段,占空比为50%,频率范围是48~100 Hz,动作模式和输出方式为增量型CW/CCW,初始速度100 Hz,最高速度50 000 Hz,加/减速时间40 ms,目标值为DT6900(DT6900的脉冲数等于原点距离DT32760乘以伺服每走1MM的脉冲DT2000)。

3.1.3 报警保护程序设计

当系统正常运行时,若发生伺服行走位置超过排线后限位 (X4接通)/前限位 (X5接通)、手动按“停止按钮”(X9接通)、收卷电机故障 (X6接通)和放线电机故障 (X7接通)、生产的米数已超过设定米数 (DT32740大于DT32720)甚至发生线材断线时,系统程序停止伺服脉冲的输出 (DT90052被禁止脉冲输出)、收卷电机停止运转 (Y5接通)、放线电机停止运转 (Y6接通),系统停止运行并在触摸屏上显示相关的故障信息。

3.1.4 手动调试程序设计

当系统不能正常运行或者需要检测时,则要进行手动的调试,手动程序可以分别对伺服电机、放线电机和收线电机进行调试,可以方便地检测出系统和故障部位,操作方便可靠性高。手动程序主要是对伺服电机进行正反转和行走距离是否超过限位进行测试。伺服的正转测试采用F172 PLSH指令,启动条件触点为R350,控制代码为DT310,脉冲输出对像通道为CH0,采用无目标值模式,50%的空间比,48 Hz~100 kHz的频率范围,输出方式为无计数模式CW,频率为80 000 Hz。反转程序采用F172 PLSH指令,启动条件触点为R400,控制代码为DT400,脉冲输出对像通道为CH1,采用无目标值模式,50%的空间比,48 Hz~100 kHz的频率范围,输出方式为无计数模式CCW,频率为80 000 Hz。

控制系统主程序流程图如图6所示。

图6 主程序流程图

4 结束语

该控制系统投入生产后,结果证明:基于PLC的退火机的控制系统控制性能稳定、可靠,操作方便,监控功能完善,排线平整、均匀,没有出现疏密不一、排线错乱的现象,产品质量和生产效率都得到提高。

另外,系统所采用的PLC和伺服控制技术结合的控制系统代替原来传统的手动开关量控制系统,使得系统的自动化程度提高,同时该系统的控制方式可以作为一种通用的控制方式向自动控制领域扩展,非常适合于有大量参数设定和显示的工业系统中。系统采用PLC和触摸屏作为主控制器,简化了现场操作,提高了控制程序和人机界面的灵活性,提高了设备在行业中的竞争力。

[1]孟志强,张恒,陈燕东,等.基于PLC伺服控制的甘油雾化喷涂系统设计[J].湖南大学学报,2010,37(7):43-46.

[2]陈上挺,钱晓耀,孙崎岖,等.基于PLC的伺服控制系统在密封垫圈绕制系统中的应用[J].机床与液压,2008,36(7):341-343.

[3]陈朝泽,任德均,何华,等.基于PLC、HMI和伺服控制技术的磁性编码检测系统[J].四川大学制造科学与工程学报,2008(7):78-80.

[4]张国亮.空间机器人自主视觉伺服控制策略[J].华中科技大学学报,2010,40(8):103 -107.

[5]易江义,阳春华,周彩霞.基于PLC控制的自动化移载机的开发设计[J].自动化与仪器仪表,2008(136):17-19.

[6]鹿庆,何文雪,程彬.基于S7-200 PLC的横切机伺服控制系统[J].机械工程与自动化,2009(6):134-136.