基于ICM拓扑优化的加工中心床身轻量化设计

任帅,宋冬冬

(1.兰州理工大学能源与动力工程学院,甘肃兰州 730050;2.西安交通大学机械工程学院,陕西西安 710049)

在机床产品的设计过程中,机床整机的性能通常以牺牲机床质量为代价来保证,阻碍了材料性能的发挥,增加了机床的制造费用。因此,将结构轻量化理念引入产品设计过程,对降低机床厂家的制造成本具有重要意义。机床床身作为数控机床的重要组成部分,也是机床中质量最重的部件,具有较大的轻量化空间。因此,研究机床床身的轻量化设计方法,对实现机床整机的轻量化意义重大。

结构的拓扑优化[1-2]是实现产品轻量化设计的主要方法之一,其在实现结构优化的同时需保证结构的静动态性能及产品的可制造性达到最优。常见的结构拓扑优化方法有ICM方法[3-5](独立连续映射模型方法)、变厚度法[6,7]、变密度法[8,9]和均匀化方法[10,11]。由于ICM方法可避免拓扑变量依赖于尺寸或形状参数信息,且具有优化效率高,模型求解简单易行,便于实际工程应用等优点。因此,本文作者以床身的质量最小为优化目标,采用ICM拓扑优化方法对高速卧式加工中心床身进行轻量化设计。优化结果表明该方法可有效降低床身的质量,说明了方法的可行性。

1 基于ICM拓扑优化的数学模型

基于ICM拓扑优化的加工中心床身轻量化设计,其优化模型或数学模型可描述为:

式中:σij为第j种工况下第i个单元的应力,n为设计变量,λij为频率特征值,其可根据λ=(2πf)2求出。为提高优化计算的收敛速度,可对应力约束进行全局化转换,根据第四强度理论,对局部应力约束进行转化,得到结构整体的应变能约束为:

式中,eij(k)为在第j种载荷工况下第i个单元的应变能及第k次迭代后得到的拓扑变量,可根据各种工况下的载荷情况和许用应力确定,也可按照许用应变能处理。

2 基于ICM拓扑优化的加工中心床身轻量化设计

根据加工中心床身的结构特点,分别在二维空间和三维空间对床身简化模型进行拓扑轻量化设计。

2.1 加工中心床身简化二维拓扑轻量化设计

加工中心床身主要用于支撑机床工作状态下的载荷以及其他各部件的重量,一般通过地脚螺钉与地基相联接。因此,在构建床身的二维模型时,一般假定床身底边固定,床身上部分别受到工作台和工件之间形成的集中力及立柱单元形成的集中力作用。则基于ANSYS软件中的功能模块可实现加工中心床身的二维拓扑优化。

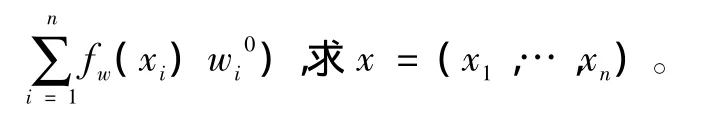

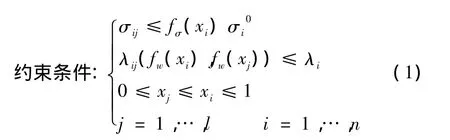

由于加工中心床身具有结构尺寸大、纵横向尺寸相差大且受力不同等特点,因此,分别从横向和纵向两个角度对床身进行简化,得到简化的二维拓扑优化结果分别如图1,2所示。通过确定受力节点并对节点施加载荷,发现受力区域材料密集,非受力区域材料稀疏,为在设计过程中确定床身的基本形状起到了很好的指导作用。

图1 床身二维拓扑优化结果 (横向)

图2 床身二维拓扑优化结果 (纵向)

2.2 加工中心床身三维拓扑优化设计

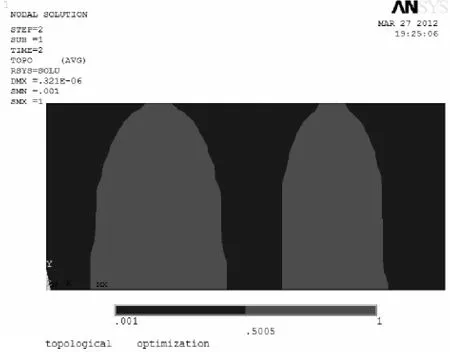

为实现床身的三维拓扑优化,首先需通过Pro/E软件构建床身的三维实体模型,在掌握机床的实际工况后,在ANSYS系统环境下对相应的边界条件进行设置,并添加相应的载荷。具体设置如下:在节点(-270, -290, -350), (-270,290, -350),(-270,290,350),(-270,-290,350)上分别施加Fx=65 000 N,Fy=-15 000 N,Fz=-2 000 N的力,并在节点 (-10,1 350,-400), (-10,2 050,-400), (-10,2 050,400), (-10,1 350,400)上分别施加Fx=6 000 N,Fy=1 600 N,Fz=2 000 N的力。经优化计算,得床身三维拓扑优化结果如图3所示。

图3 床身三维拓扑优化结果

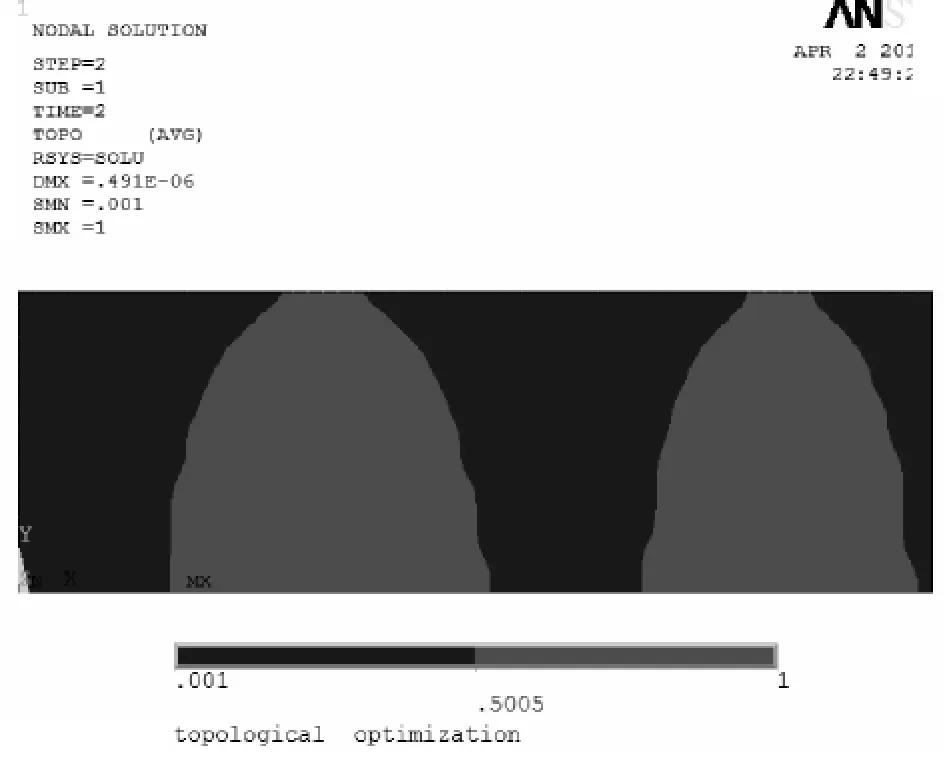

从图3可以看出,床身受力的部位,材料分布密集,其他部位则材料稀疏。因此,根据三维简化模型可获得床身受力状态下材料分布的大致轮廓。但在床身的生产制造过程中,完全按拓扑优化结果进行制造,往往难以实现,因此需对其进行可制造化处理。加工中心床身的可制造化处理结果如图4所示。

图4 床身的可制造化处理结果

3 床身轻量化设计方案性能分析

通过对床身进行二维、三维拓扑优化和可制造化处理,可获得结构形式改变的新床身。但其结构性能是否符合要求或更优,还需进行验证。因此,本文从静态性能和动态性能两方面入手,对新床身的结构性能进行验证。

3.1 新床身的静态性能分析

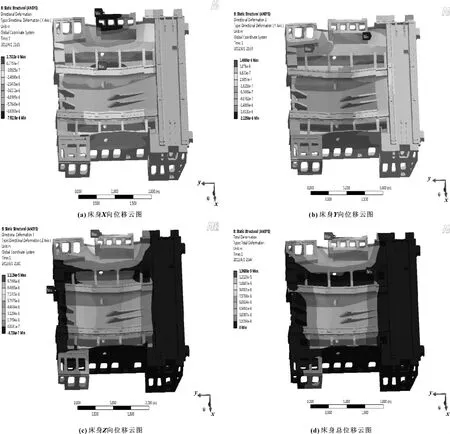

在相同的环境下,通过对新床身划分相同尺寸的网格,施加相同的约束,加载相同位置和大小的力等进行静态性能分析,得到新床身的位移云图如图5所示,新床身静态性能分析结果如表1所示。

图5 新床身位移云图

表1 新床身静态性能分析结果

通过对图5和表1结果进行分析,可知新床身最大位移处的位置与原床身相比基本没变,但变形量均比原床身有所减小。其中总位移最大变形量为13.64×10-6m,X向最大位移处变形量为1.75×10-6m,Y向最大位移处变形量为1.49×10-6m,Z向最大位移处变形量为11.13×10-6m。总体上来说,新床身具有更好的静刚度,且质量大约可减小13%,实现了加工中心床身的轻量化。

3.2 新床身的动态性能分析

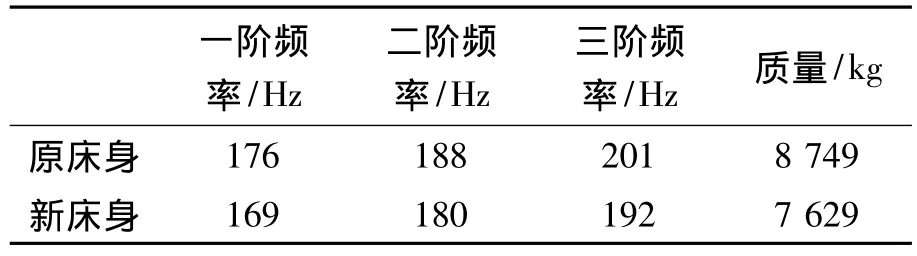

对新床身进行动态性能分析,主要是进行模态分析[12]。若设置床身底面接触处为全约束,则通过计算,可得新床身的动态性能分析结果如表2所示,新床身的模态振型图如图6所示。

表2 新床身动态性能比较表

图6 新床身模态振型图

根据图6和表2结果分析可知,新床身模态最大 振动的位置均未发生变化,而固有频率数值却发生了一定的变化。其中一阶频率为169 Hz,二阶频率为180 Hz,三阶频率为192 Hz,不难看出,固有频率依然较高,且新床身的质量与原床身相比大约减小了13%。因此,在满足床身动态性能的情况下,基本实现了床身的轻量化。

4 结论

(1)基于ICM方法对高速卧式加工中心床身进行二维、三维拓扑优化,较清晰地显示了床身不同部位的材料受力情况,并通过对床身优化结果进行可制造化处理,得到新床身的仿真模型。

(2)通过利用有限元理论对优化后的新床身进行静动态性能分析,结果表明,在保证新床身具有良好的静动态性能的前提下,质量大约可减少13%,实现了机床床身的轻量化设计。

[1]杨彩芳,殷国富,苏龙.龙门加工中心立柱性能分析与拓扑优化设计[J].组合机床与自动化加工技术,2013(2):50-53.

[2]李景奎,张义民.基于K邻近算法的连续体结构拓扑优化设计[J].组合机床与自动化加工技术,2012(1):5-7.

[3]SUI Y K,KANG D Q.A New Method for Structural Topological Optimization Based on the Concept of Independent Continuous Variables and Smooth Model[J].Acta Mechanical Sinica,1998,18(2):179 -185.

[4]隋允康,等.结构拓扑优化ICM方法的改善[J].力学学报,2005,37(2):190 -197.

[5]巫修海,马云芳,朱壮瑞.基于ICM法的高速卧式加工中心立柱拓扑优化设计[J].制造技术与机床,2008(9):55-61.

[6]王健,程耿东.具有应力和厚度约束的平面弹性体结构拓扑优化设计[J].机械科学与技术,2002,19(4):741-744.

[7]周克民,胡云昌.利用变厚度单元进行平面连续体的拓扑优化[J].天津城市建设学院学报,2001,7(1):33-35.

[8]MLEJNEK H P,SCHIRRMACHER R.An Engineer's Approach to Optimal Material Distribution and Shape Finding[J].Computer Methods in Applied Mechanics and Engineering,1993,106(1):1 -26.

[9]袁振,吴长春,庄守兵.基于杂交元和变密度法的连续体结构拓扑优化设计[J].中国科学技术大学学报,2001,31(6):694-699.

[10]BENDSOE M P,KIKUCHI N.Generating Optimal Topologies in Structural Design Using a Homogenization Method[J].Computer Methods in Applied Mechanics and Engineering,1988,71(2):197 -224.

[11]SUZUKI K,KIKUCHI N.A Homogenization Method for Shape and Topology Optimization[J].Computer Methods in Applied Mechanics and Engineering,1991,93:291 -381.

[12]宋冬冬.高速卧式加工中心床身的轻量化设计研究[D].兰州:兰州理工大学,2012.