液压马达数字调速系统的AMESim仿真研究

郝建军,程昶,张志刚,葛帅帅

(1.重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆 400054;2.重庆科学技术研究院,重庆 400050)

液压马达调速系统是工程上常用的控制系统,它具有负载刚度高、功率/质量比大、响应快和性价比高等特点,被广泛用于冶金、机床、船舶等工程机械领域[1]。但随着工业技术的发展,对其使用要求进一步提高:如高响应和高效率。目前,在阀控和泵控调速的基础上,也出现阀泵联合控制系统,该系统响应快,溢流损失较小,但制造成本高、控制复杂。

为使调速系统的动态响应快,同时避免溢流损失,文中研究的液压调速系统采用高速开关阀控插装阀,此调速机构结合高速开关阀和插装阀各自优点,实现液压系统的大流量高频换向,具有响应快、效率高和维护方便等特点。

1 液压回路系统工作原理

基于高速开关阀的液压马达调速系统如图1所示:控制器发送脉冲电压作为控制信号,直接输出给高速开关阀,再以高速开关阀为先导阀控制插装阀。当高速开关阀通电时,插装阀阀芯处于关闭状态,油泵输出的流量通过单向阀,再驱动液压马达,此时蓄能器蓄能。当高速开关阀断电时,插装阀阀芯处于打开状态,定量泵输出流量经过插装阀直接回到油箱,则定量泵停止向马达供油,由于单向阀的存在,马达进油端的流量不会倒流,并由蓄能器提供流量使马达继续转动。高速开关阀按一定频率,合理地分配占空比使阀体不停地打开与闭合,改变分流支路通、断时间比例,就可以改变供给马达流量的大小,实现调速。当通过旁路卸荷的流量越多,液压马达转速就越慢;反之,则马达转速就越快。整个系统供油形式从动态看是脉动的,因此蓄能器除了作临时动力外,另一个作用就是削弱压力脉动。

图1 液压马达调速回路原理图

2 系统主要元件数学模型

2.1 高速开关阀的流量控制特性

高速开关阀是用数字量控制的开关阀,与伺服阀和比例阀相比,它具有工作稳定可靠、功耗小、重复性好、抗污染能力强和价格低廉等优点[2]。由于开关阀电磁铁的响应能力及阀芯运动时间的影响,实际阀芯位移和脉冲信号之间存在一定的滞后。因此高速开关阀信号占空比一般控制在0.2~0.8线性区间范围内。

2.2 高速开关阀控插装阀的数学模型

目前的高速开关阀流量在10 L/min以下,要获得高压大流量的开关阀,通常需要以小流量高速开关阀作为先导控制一个插装阀得到。由于高速开关阀和插装阀都工作在全开或全关的状态,功率损失小,效率高。整个系统采用脉冲流量供油方式,当高速开关阀工作频率很高时,负载压力一般不会出现不稳定振荡情况[3]。

假设高速开关阀在占空比线性工作范围内能够完全跟踪PWM控制信号,忽略阀芯动作滞后时间,则插装阀的流量方程[4]:

式中:q1为插装阀出口流量 (L);

D(t)为插装阀脉宽调制信号函数;

CVd1为插装阀的流量系数;

A0为插装阀阀口的节流面积 (mm2);

ρ为油液密度,取0.85×103kg/m3;

ps为插装阀进口压力 (MPa)。

高速开关阀占空比0≤u(t)≤1,则插装阀D(t)脉宽调制信号函数可表示为:

式中:T为高速开关阀脉宽调制信号周期。

3 仿真分析

为验证液压马达数字调速系统的可行性,文中通过AMESim软件建立液压元件模型并对系统进行相关分析。

该系统采用开环控制仿真,其主要参数为:高速开关阀阀芯最大位移3 mm,进油口直径2 mm,球阀直径3 mm,阀芯质量1 g;插装阀阀芯最大位移2 mm,进油口直径14 mm,控制腔直径16 mm,阀芯质量15 g;泵排量为50 mL/r,转速1 500 r/min;马达排量50 mL/r。

PWM控制信号频率分别为20、10 Hz,蓄能器初始压力为2 MPa时,仿真结果如图2。

图2 液压马达响应图

由图2可知:在相同蓄能器预压力的条件下,PWM控制信号频率对液压马达工作影响较小;在高频控制信号下,液压马达工作压力脉动更小。在一定频率下,占空比越大,插装阀泄油量就越少,马达进油量越多,因而转速越快,反之马达转速越慢。在PWM有效占空比内,马达调速范围较宽。

通过仿真分析,高速开关阀控插装阀调速液压系统的快速性较好,能够满足工程调速控制要求,同时系统的稳定性好。

影响调速系统速比变化特性的主要为吸振蓄能器,蓄能器初始压力与体积是影响速比变化特性的关键,且主要针对降速比影响较大。如图3所示:体积越大,升降速比越缓慢;增加泵、马达排量会提高系统速比控制精度。

图3 调速系统速比变化特性曲线

由图4可知:高速开关阀开环控制调速的精度高,在0.2~0.8占空比调节范围内,速比接近于4,线性度高,误差较小,系统刚度大;而伺服阀开环调节由于溢流损失大,刚度相对较小,速度与占空比呈非线性关系。

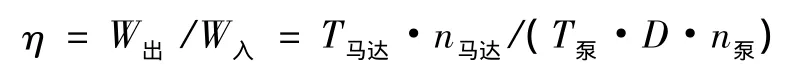

理论上只要高速开关阀和单向阀动态性能接近于理想的高速开关阀和插装阀,数字调速的压力变换效率可达100%,即输出功率等于输入功率[5],因此高速开关阀溢流损失小,效率高。通过效率计算公式:

图4 开环控制传动比与占空比关系

其中:泵、马达仿真效率为100%,D为PWM控制占空比。因此系统主要为开关阀节流损失,各占空比下开关阀节流损失效率见图5。

图5 开关阀调速效率

通过仿真计算可得开关阀调速系统节流损失只有2%左右,因此系统效率高。数字调速系统的损耗主要有动态损耗和瞬态损耗[5]。

动态损耗是由于高速开关阀上的节流损耗、液容上的附加液阻和附加液感以及液感上的附加液容引起的损耗。改进措施:进一步提高阀通油能力,降低液感。

瞬态损耗则是由于高速开关阀的启闭时间、液压马达的困油和管路内液压油的弹性等引起的损耗。改进措施:需要提高高速开关阀、液压泵、马达的频响。

图6 液压变速器试验样机

4 总结

(1)通过分析目前液压马达调速系统调速方式及特点,设计了由高速开关阀控插装阀进行PWM控制的液压调速系统。

(2)分析了该系统响应、速比特性及整体效率,研究表明:系统具有速比特性响应快、系统刚度大、调速范围宽、节流损失低等特点。

(3)系统整体设计合理、结构严谨、便于维护,故障的处理也得到简化,具有进行更深入研究和应用的价值。

[1]马俊功,王世富.液压马达速度伺服系统研究[J].机床与液压,2002(6):98-101.

[2]曾文武.基于PWM高速开关阀控制的旋转平台液压系统的研究[J].液压气动与密封,2009(3):40-42.

[3]岑顺锋,吴张永,王娴,等.基于高速开关阀的数字式变量泵研究[J].中国机械工程,2012,23(6):671-675.

[4]张永强,施光林.一种基于PWM的无阀口损失的液压位置控制系统[J].液压与气动,2012(6):13-16.

[5]顾临怡,邱敏秀,金波,等.由液压总线和开关液压源构成的新原理液压系统[J].机械工程学报,2003,39(1):84-88.