基于Deform-3D单粒磨削温度场仿真研究

赵大兴,余飞,丁国龙,钟瑞玲

(1.湖北工业大学机械工程学院,湖北武汉 430068;2.宜昌长机科技有限责任公司,湖北宜昌 443003)

磨削是金属切削领域中的一种重要加工方法,而单粒磨削是从微观角度对磨削机制进行探究。目前,国内外一些学者对磨削研究主要集中在磨削温度、磨削力及磨屑成形等方面[1-4]。磨削的工具是砂轮,砂轮加工表面上磨粒是随机分布的,单颗磨粒磨削是认识复杂磨削作用的重要手段,其可以在相似的磨削加工过程中不受其他磨粒的影响,采用较大的载荷以及放大磨削的程度[5]。在单粒磨削方面,主要研究集中在利用单一性质磨粒在不同工艺参数下的磨削机制研究[6-9]。随着磨削建模和模拟建模技术的发展,人们可以在计算机上进行磨削工艺的仿真与数值计算,进一步加深对磨削加工的认识。

针对国内外学者的主要研究大多集中在单一磨料情况下磨削速度、磨削用量、砂轮参数的改变等对磨削温度、磨削力的影响,磨削材料的改变对磨削温度影响的研究并不多见,并且大多数仿真研究并未明确给定材料的本构模型,文中通过简化的半顶锥角为θ的圆锥型单磨粒磨削模型,基于Deform-3D有限元仿真软件,在确定工件Johnson-Cook材料本构模型基础上,针对齿轮加工常用的45钢进行了单粒高速磨削仿真实验,通过比对不同磨料的磨粒在相同的磨削速度vs、磨削深度ap条件下对磨削温度的影响,揭示其磨削温度变化规律和机制,实现单因素磨削方法对工艺参数的优化选择提供理论参考。

1 单粒磨削有限元仿真模型的建立

1.1 几何模型转化为有限元网格模型

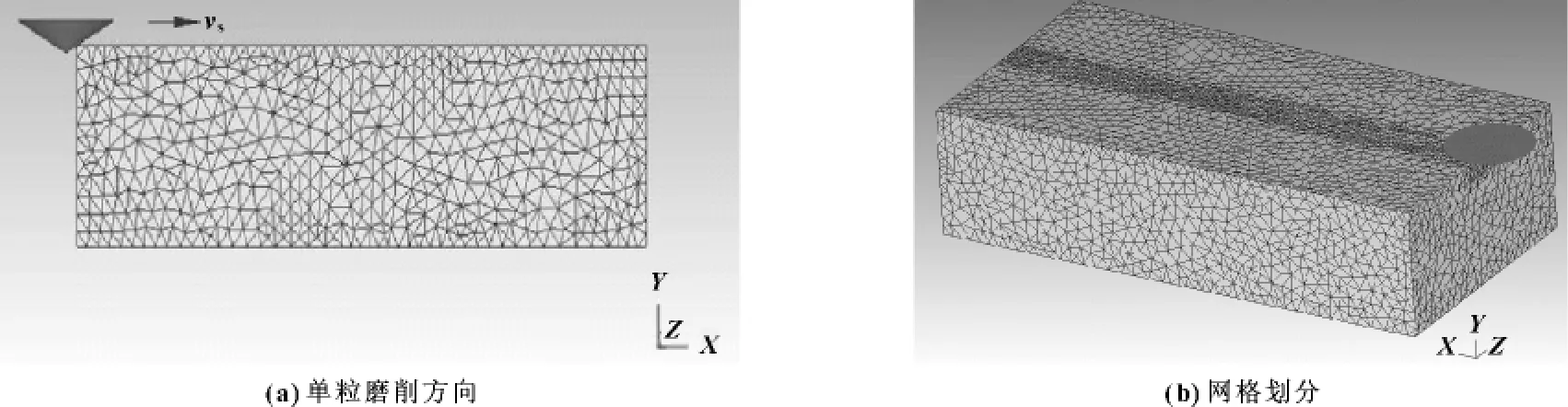

通过SolidWorks建立工件与磨粒三维模型 (图1(a)),工件尺寸为2 mm×1 mm×0.5 mm,锥形磨粒高度为60 μm,半顶锥角为64.7°。把建模的仿真模型另存为.STL文件,并导入Deform前处理中,进行自适应网格划分,工件定位约束。随着磨粒的进给,对工件被加工部分实现网格细分,而没有加工的部分或者已加工部分,网格较粗 (图1(b)),这样既保证了局部变形的求解精度,降低误差,又节省了求解时间和内存的消耗。经过简化的单粒磨削与普通平面磨削不同的是:平面磨有砂轮和工件的相对横向或纵向进给运动,而单粒磨削仿真,由于模型尺寸小,磨粒停留在切削区时间极短,故简化为只有磨粒的单向运动。

如图1(a)所示,X方向为磨粒仿真速度方向。根据简化模型磨粒与工件的相对位置,X向相当于磨粒的切向方向,Y向相当于磨粒的法向方向,Z向相当于砂轮的轴线方向。

图1 单粒磨削简化图

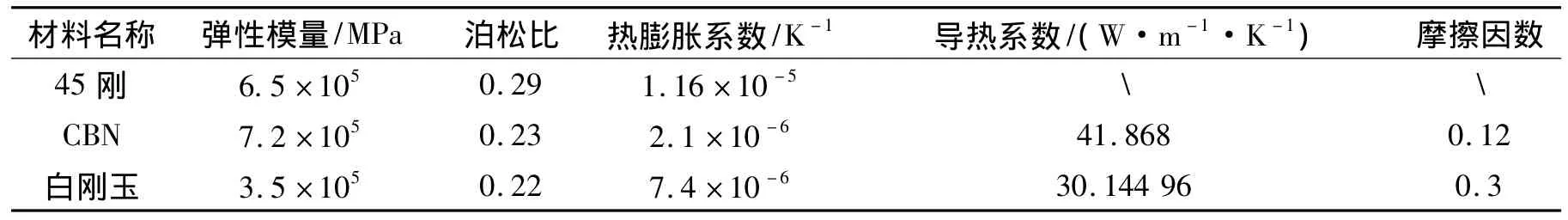

1.2 工件与磨粒材料的基本物理属性

45钢具有较高的强度和较好的可加工性,经适当的热处理以后,可获得一定的韧性、塑性和耐磨性,材料来源方便,调质处理后45钢具有良好的综合机械性能,常用于齿轮的材料。针对齿轮磨削常用的磨料选取CBN、白刚玉作为磨粒的基本材料。其基本物理属性如表1所示。

表1 材料的基本物理属性

由于CBN、白刚玉磨料的硬度远大于工件45钢,切削过程中发生弹性变形较小,因此将各磨粒视为刚性体。45钢在切削过程中发生弹塑性变形并形成切屑,因此将工件视为弹塑性体。在仿真设置中,将砂轮设定为主动件 (Master),工件设定为从动件(Slave),磨削时磨粒和工件为剪切摩擦,摩擦因数如表1所示。

2 工件材料J-C本构本构模型

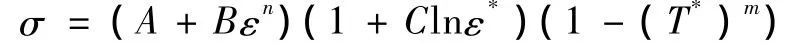

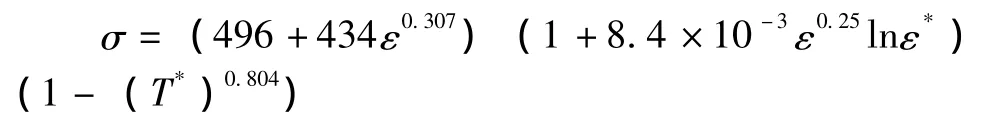

在进行单粒切削模拟前,必须获得工件材料在真实切削过程中随温度、应变和应变率变化的应力数据,这些数据必须反映高温、高应变率和大变形下的材料本构行为。Johnson-Cook(J-C)材料模型是一个能反映应变率强化效应和温升软化效应的理想钢塑性强化模型。该模型利用变量乘积关系分别描述应变、应变率和温度的影响。由于其形式简单、使用方便,使这一模型在工程中得到了广泛的应用。因此文中采用J-C材料本构模型描述工件材料45钢在一维应力状态下的本构关系。Johnson-Cook本构关系的形式为:

式中:σ表示应力;ε表示塑性应变,ε*=ε/ε0是量纲为一的塑性应变率,取ε0为准静态实验的应变率 (ε0=2×10-4s-1);T*=(T-Tr)/(Tm-Tr),T是样品环境温度,Tr是室温,Tm是材料的熔点。

Deform-3D自带丰富的材料库,文中工件材料选取为 AISI-1045,取A=496 MPa,B=434 MPa,C(ε)=8.4 × 10-3ε0.25,n=0.307,m=0.804[10],即45钢的Johnson-Cook本构关系为:

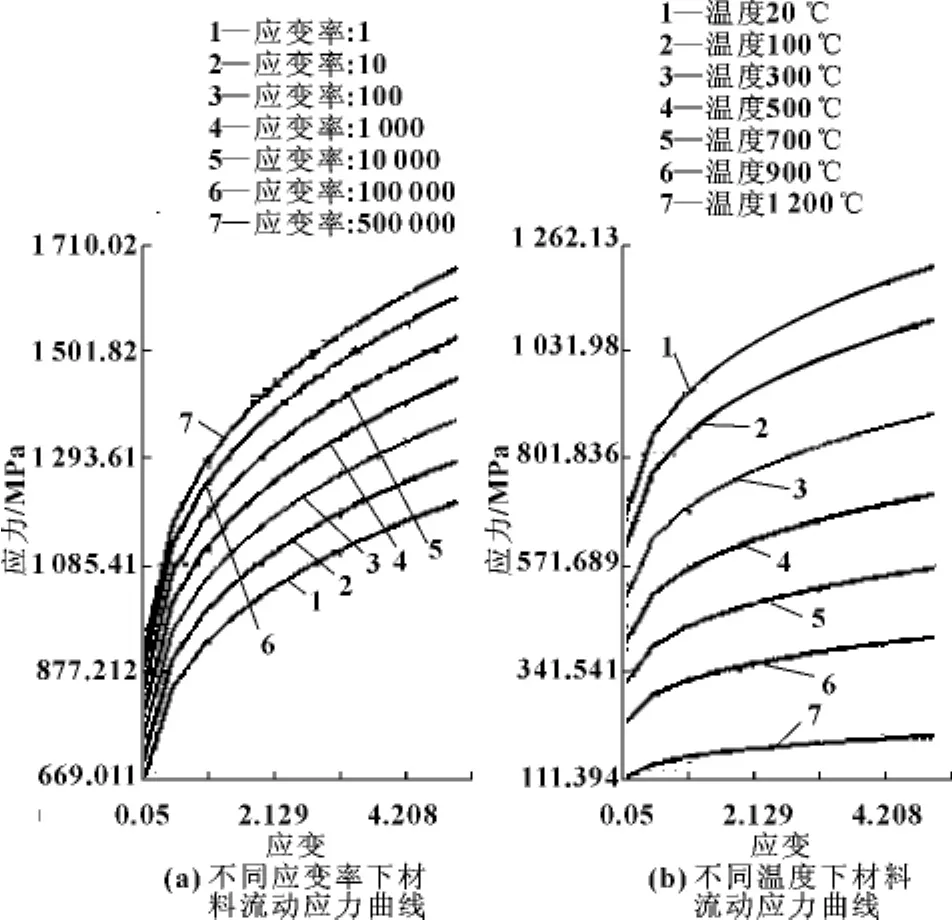

在Deform前处理材料属性中,根据相应Johnson-Cook模型参数,生成45钢流动应力曲线 (图2)。

图2 45钢J-C模型流动应力曲线

材料进入塑性流动后,人们往往用所谓流动应力(Flow Stress,单位为MPa)来描述其力学响应,即材料屈服点的屈服应力 (Yield Stress)及其以后的应变强化行为,各种本构模型之间的根本区别也就在于它们各自对材料的流动应力与温度和应变率 (Strain Rate)的关系以及应变强化行为的描述上的差异。由图2可以看到:横轴为材料应变,纵轴为流动应力。在J-C模型下,45钢流动应力对应变率和温度的变化都相当敏感,流动应力随应变率的升高而升高,随着温度升高而下降,同时流动应力对温度变化的敏感度下降,温度软化效应会减弱。

3 单颗磨粒切削仿真参数设定

有限元模型的建立过程就是将被研究对象的几何外形、材料特性和研究对象内部以及与周围环境之间的相互作用有机结合的过程。文中,几何外形就是磨粒与工件几何形状的简化与转换;被研究对象内部以及与周围环境之间的相互作用主要是指热量在工件与磨粒之间,工件、磨粒与周围环境之间的转移,塑性变形功与热量之间的转化,工件与磨粒间的摩擦等,其中,热量的转化与转移通过设定一定的转化系数与传导系数就可以实现。模拟过程中的热传递系数设置为11 N/(s·mm·℃),对流换热系数 0.02 N/(s·mm·℃),假定磨粒和工件材料的初始温度均为恒温室温20℃。

单粒磨削仿真,准确的仿真参数设置可以求解提高精度和节省时间。采用刚塑性有限元模型 (更新的拉格朗日方法)模拟磨削加工过程属于典型的几何非线性问题,同时还具有连续性和动态性的特征。在Deform中,切削加工的有限元模拟主要有Lagrange和Euler两种算法。在固体力学中,Lagrangian网格是最普遍应用的,其吸引力在于它们能够很容易地处理复杂的边界条件,并且能够跟踪材料点,物质不会在单元与单元之间发生流动,所以能够非常精确地描述结构边界的运动。随着磨粒与工件的接触,工件材料发生塑性变形,材料初始网格产生畸变、退化,这种网格的严重畸变会导致求解精度的降低或者计算不收敛。为了避免此种情况的出现,在有限元仿真过程中必须采用自适应网格重划分技术 (Remeshing)。因此,在Deform-3D中采用Lagrangian Incremental算法和自适应网格重划分技术 (Adapt Remeshing),通过Lagrange方法来模拟切屑的变形,当网格畸变到一定程度就进行重划分,可以实现切屑逐步从工件中分离以形成切屑。

文中用单因素磨削方式,研究工艺参数 (切削速度、切削深度)的改变对单粒切削过程的影响,表2为单颗磨粒有限元仿真加工工艺参数表。

表2 单颗磨粒有限元仿真加工工艺参数表

4 仿真结果及分析

4.1 等效塑性应变

为了探究磨削时工件的变形过程,需要知道变形区的应力分布。等效塑性应变是材料塑性变形的一个度量,也常用来计算金属内部变形功。如图3所示,仿真结果选取vs=50 m/s、ap=50 μm时的工件等效塑性应变。仿真结果显示,不同磨粒磨削会导致明显差异的工件等效塑性应变。主要原因在于:CBN磨粒的硬度大于白刚玉,能更好地切除材料,获得更好的表面效果,刚性大的CBN会导致更大的等效应力,等效塑性应变也会更大。

图3 vs=50 m/s,ap=50 μm不同磨料磨粒磨削45钢半剖面等效应变分布图

4.2 磨削温度

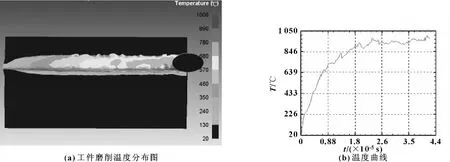

切削过程中的单颗磨粒相当于磨削过程的点热源,点热源在磨削区域的传递和分配最终形成了磨削温度场。如图4图 (a)所示,为单颗磨粒磨削轨迹温度分布图,当不形成切屑时,单颗磨粒切削过程中的最高温度发生在磨粒底部靠近前端的位置,其热量的主要来源是摩擦。图4图 (b)为磨削温度曲线图,在0~2.6×10-5s内,磨粒挤压工件,使工件发生弹性变形,摩擦生热急剧上升,t=2.6×105s~4.4×10-5s时温度变化不大,此时工件处于塑性变形阶段,逐渐形成切屑,t=4.4×10-5s后磨粒逐渐脱离工件,温度逐渐下降。

图4 工件磨削温度分布图及温度曲线

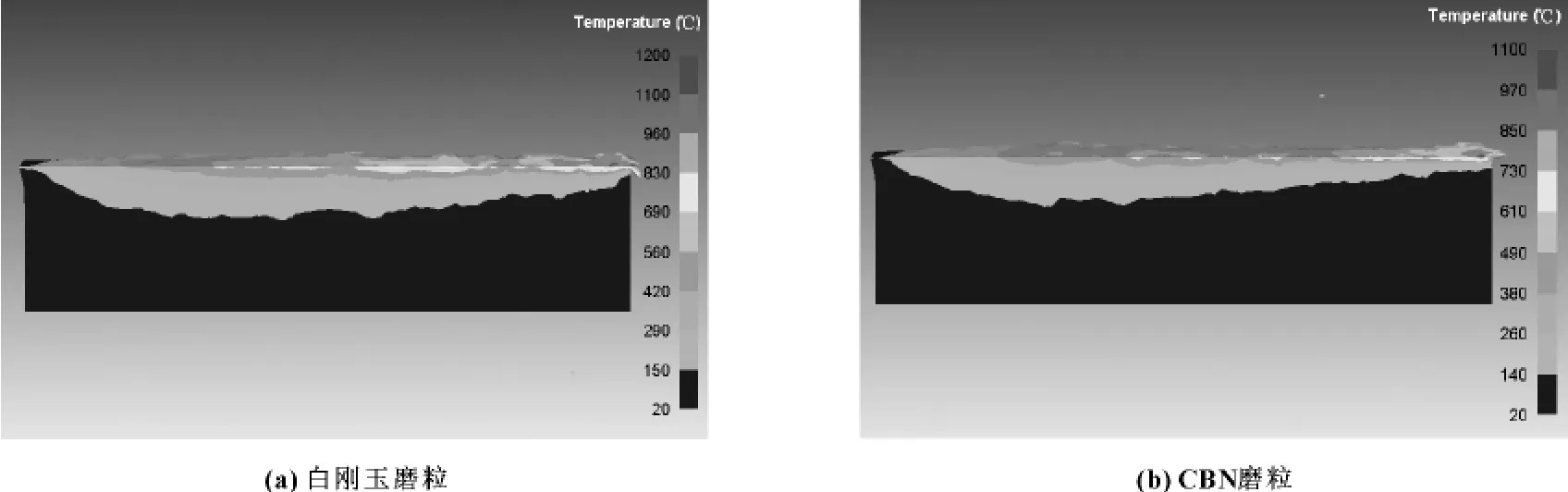

图5为不同磨料磨粒磨削45钢半剖面温度分布图。在磨削过程中白刚玉磨粒磨削最高温度高于CBN磨削,主要原因在于CBN磨粒与工件的摩擦力和切屑的变形程度小,因而磨削力小,所产生的磨削热少,且磨削区相当一部分的热量通过CBN磨粒导出,降低了工件的表面温度,大大降低了热变形;而白刚玉磨粒导热性能差,磨削过程中产生的热量来不及散热而转移到工件中,造成温升。

图5 vs=50 m/s,ap=30 μm不同磨料磨粒磨削45钢半剖面温度分布图

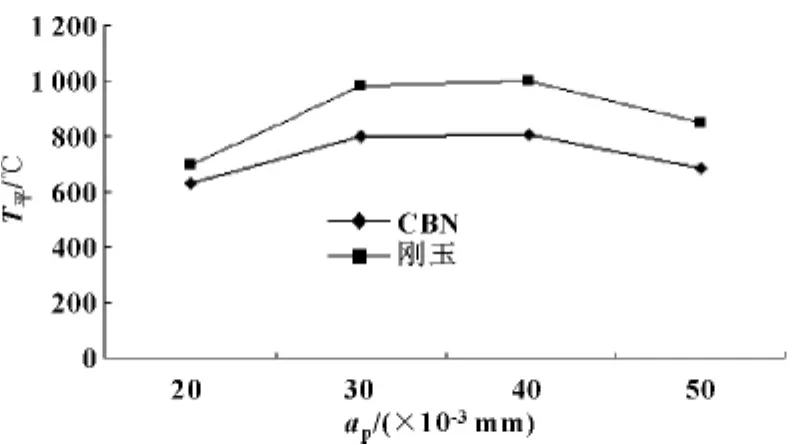

如图6所示,不同磨料磨削磨粒点的最高温度都随着磨削深度的增加略呈增大趋势,随速度的增加变化不大。考虑到仿真边界条件设置与真实情况的差异,通过温度补偿,两种磨料磨削最高温度都接近45钢的熔点1 350℃,仿真结果也与1984年SHAW等关于磨削磨粒点最高温度接近于被磨材料的熔点温度[10]这一事实论点保持一致。而两种磨粒磨削点最高温度的差异在于CBN比白刚玉导热性能好,摩擦因数小。

图6 不同磨料磨粒磨削45钢最大温度三维柱状图

图7给出了vs=50 m/s时,CBN、白刚玉磨粒磨削45钢时的磨粒点的平均温度随磨削深度变化的曲线图。可见:磨削磨粒点的平均温度随着磨削深度的增加变化不大。用CBN磨料磨削点的平均温度约为700℃,白刚玉磨料磨削点的平均温度约为900℃,因此磨削点的平均温度与砂轮的磨料有关。

图7 vs=50 m/s磨粒磨削平均温度与磨削深度关系

5 结论

利用Deform-3D仿真软件,在选用工件J-C本构模型基础上,建立了单粒磨削有限元仿真分析,通过对比CBN、白刚玉两种不同磨料磨削时的磨削温度,从微观角度揭示磨削温度的变化规律。

(1)文中磨粒简化为圆锥形,而在真实磨削中,磨粒为不规则形状。然而,简化后的圆锥形磨粒仿真结果与之前许多学者的研究结果保持一致,证明该仿真接近于真实磨削。

(2)45钢工件J-C本构模型为仿真奠定了基础。在J-C本构模型下,45钢流动应力随应变率的升高而升高,随着温度升高而下降。

(3)通过仿真,得到了白刚玉及CBN单颗磨粒在磨削45钢工件的最高温度及平均温度,证明了不用材质的磨粒对磨削问题有着明显的影响。

(4)Deform-3D是一套基于工艺模拟系统的大型有限元分析软件,可以应用于磨削过程的有限元分析,从而为磨削机制的研究提供了一种新的手段。

[1]明兴祖,严宏志,陈书涵,等.3D力热耦合磨齿模型与数值分析[J].机械工程学报,2008(5):17-24.

[2]MALKIN S,GUO C.Thermal Analysis of Grinding[J].Manufacturing Technology,2007,56(2):760-782.

[3]毛聪,周志雄,周德旺,等.平面磨削温度场三维数值仿真的研究[J].中国机械工程,2009,20(5):589-595.

[4]言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理[J].机械工程学报,2012,48(11):172-182.

[5]冯宝富,赵恒华,蔡光起,等.高速单颗磨粒磨削机理的研究[J].东北大学学报,2002,23(5):470-473.

[6]王君明,叶人珍,汤漾平,等.单颗磨粒的平面磨削三维动态有限元仿真[J].金刚石与磨料磨具工程,2009(5):41-45.

[7]OPOZ Tahsin Tecelli,CHEN Xun.Numerical Simulation of Single Grit Grinding[C]//Proceeding of the 16th International Conference on Automation & Computing,2010.

[8]BRINKSMEIER E,AURICH J C,GOVEKAR E,et al.Advances in Modeling and Simulation of Grinding Processes[J].CIRP Annals-Manufacturing Technology,2006,55(2):667-696.

[9]周振新,李蓓智,杨建国,等.基于单颗磨粒的高速外圆磨削成屑机理研究[J].机械设计与制造,2011(7):138-140.

[10]胡昌明,贺红亮,胡时胜.45号钢的动态力学性能研究[J].爆炸与冲击,2003,23(2):188-192.

[11]任敬心,华安定.磨削原理[M].北京:电子工业出版社,2011.

[12]OHBUCHI Y,MATSUO T.Force and Chip Formation in Single-grit Orthogonal Cutting with Shaped CBN and Diamond Grains[J].Annals of the CIRP,1991,40:327-330.