液压挖掘机整机虚拟样机建模与仿真研究

许龙,邓子龙,陈红娟

(1.辽宁石油化工大学机械工程学院,辽宁抚顺 113001;2.大连职业技术学院机械工程学院,辽宁大连 116037)

液压挖掘机作为一种复杂的工程机械,对它进行仿真研究时,传统的研究方法都是将液压、机械和控制系统分开建模,会造成仿真结果与实际情况有一定的偏差。文中利用仿真软件MATLAB对某型改造的小松挖掘机液压、机械和控制系统进行建模,并将其连接成为挖掘机整机虚拟样机,模拟实际直线运动工况进行仿真研究。近年来,计算机仿真技术能再现各种虚拟环境中挖掘机的真实工作状况,使设计人员能够方便而快捷地获得系统的最优设计方案,避免或减少物理样机试验次数[1-4]。MATLAB R2012a最新推出的SimMechanics4.0提供了第二代机械仿真工具箱,在第一代技术的支持下,它能实现系统多体三维建模,解决了第一代技术建模的缺陷,如文献 [5-7]中挖掘机液压缸仿真模型的建立,其只能通过Simulink仿真环境下的信号输入来替代物理实体模型。在第二代SimMechanics技术的支持下,可以建立整机仿真模型并与液压和控制仿真模型进行连接,实现挖掘机整机机、电、液一体化虚拟仿真实验。

1 仿真模型建立

挖掘机整机包括液压、机械和电子控制系统,应用 MATLAB R2012a仿真软件中的 SimHydraulics、SimMechanics和Simulink工具箱分别建立各系统的仿真模型,并将其连接成为整机仿真模型,如图1所示。

图1 整机仿真模型

图1中指定角度由信号发生器模块生成,即产生挖掘机欲得到的运动轨迹,通过控制器处理,输出控制信号控制机械传动系统。机械传动系统包括液压和机械系统,控制信号输入到液压系统中,液压系统驱动机械系统运动,机械系统再将实际角度信号反馈回控制器中实现反馈控制,最终将指定角度和实际角度信号输出,用来分析各个系统的性能。

1.1 液压系统建模

挖掘机液压系统中电液比例阀和液压缸对液压系统的影响最大,建立其数学模型可分析各个变量对系统的影响,有利于研究液压系统性能。考虑了液压油的黏性和液压缸的死区特性,应用流量特性方程和负载特性方程分别建立电液比例阀和液压缸的数学模型。

电液比例阀阀芯的初始位移为x0,方向因子为or,则阀芯的瞬时位移为:

阀最大开口面积和泄漏面积分别为Amax和Aleak,阀芯最大位移为hmax,则阀瞬时开口面积为:

阀瞬时开口面积计算得瞬时阀口直径为:

液流管道的雷诺系数和临界雷诺系数为Re和Recr,可计算得流量系数CD和CDL为:

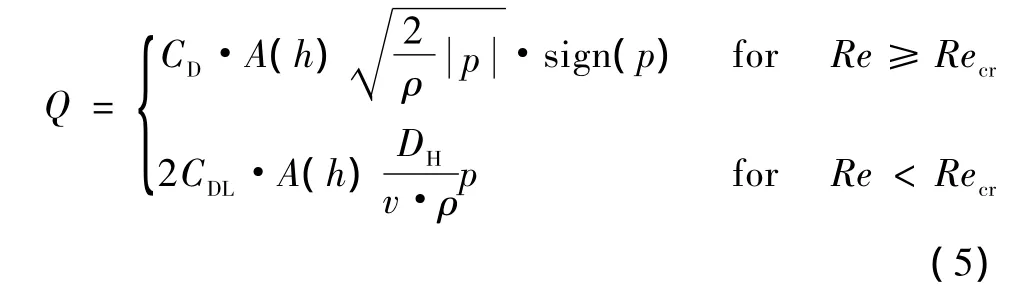

电液比例阀的流量特性方程为:

式中:ρ为液压油密度;

v为液压油流速;

p为阀口压差。

液压缸的无杆腔流量特性方程为:

式中:A为有效活塞面积;

vR为活塞杆速度;

vC为缸体速度;

or为液压缸方向因子。

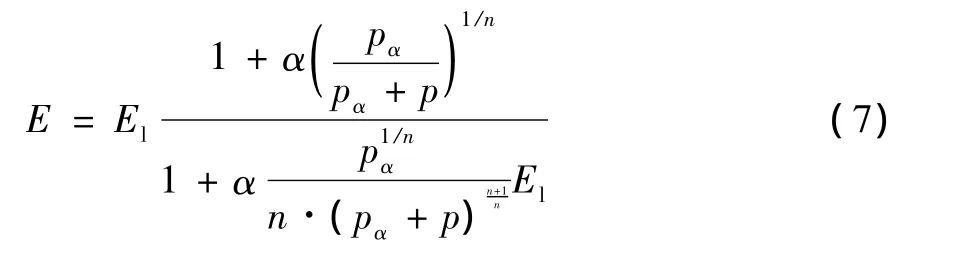

液压缸有杆腔液压油体积弹性模量为:

式中:El为纯液压油体积弹性模量;

α为在大气压下相对空气含量;

pα为大气压;

n为特定气体比热容;

p为压差。

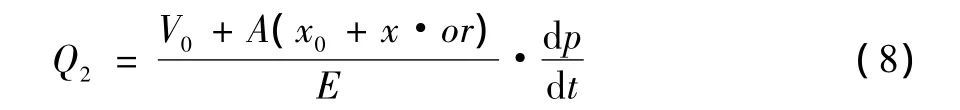

则得到液压缸有杆腔流量特性方程为:

式中:V0为死区体积;

x0为活塞初始位置;

x为活塞位移;

p为活塞两端压力差。

液压缸负载特性方程为:

为了建立更加精确的数学模型,考虑液压缸运动时活塞和缸体摩擦的非线性因素,建立液压缸摩擦方程:

式中:FC为库仑摩擦力;

Fbrk为滑动摩擦力;

cv为摩擦因数:

v为相对速度;

f为黏滞摩擦因数;

vR为有杆腔液压油速度;

vC为无杆腔液压油速度。

加入液压缸摩擦后液压缸负载特性方程为:MATLAB软件Simulink仿真建模环境是通过实际数学模型建立对应模块,使用各个模块建立仿真模型。Simulink仿真环境中各个模块的输入和输出就是对实际数学模型相对应的变量的提取,所提取的变量值是否准确将直接影响到仿真结果的准确性。在建模之前对仿真模型与实际模型进行验证是非常必要的,文献 [8]通过系统辨识建模与Simulink模型仿真实验验证了某一实际电液比例系统的SimHydraulics实物仿真模型能有效地进行实际模型系统辨识,说明挖掘机的实际模型可以通过SimHydraulics工具箱准确地建立。

挖掘机液压系统仿真模型主要应用SimHydraulics工具箱建立,其主要包括简化的柴油机、液压泵、溢流阀、油箱、工作介质、换向阀、液压缸及其他辅助元件,详细地分析研究挖掘机各个液压元件得到各个元件参数,在建立仿真模型时对各个元件实体仿真模型进行参数的设置。根据挖掘机液压系统原理图建立液压系统仿真模型如图2所示。

图2 液压系统仿真模型

液压系统仿真模型中控制信号控制换向阀开启通道,进而控制液压缸运动方向。力传感器测量出液压缸的驱动力,并将其输入到液压系统中,力信号在液压系统中驱动液压缸三维实体模型运动,从而驱动挖掘机工作装置完成指定的运动。动臂和斗杆三维实体模型的转动副模块将实际角度反馈回控制器中实现反馈控制。

挖掘机液压系统存在着很大的非线性因素,引起这些非线性的主要原因是:电液比例阀死区与饱和、多路阀芯中位油封行程 (死区)、阀控非对称缸静、动态特性的非对称性,液压缸非线性摩擦等。为了能尽可能精确地模拟实际液压系统,对换向阀和液压缸模块加入非线性因素,对液压缸仿真模型加入了非线性摩擦因素,并且考虑了其死区和饱和特性及其泄漏因素。这样得到更加贴近实际挖掘机液压系统的虚拟仿真模型。

1.2 机械系统建模

挖掘机机械系统仿真模型由第二代SimMechanics工具箱建立,第二代SimMechanics工具箱提供了和三维建模软件一样强大的建模功能,可以建立零件和装配体,这是第一代SimMechanics工具箱所不具有的功能。第二代SimMechanics工具箱主要包括Mechanism Configuration(机械机构环境参数模块)、World Frame(全局坐标模块)、Rigid Transform(刚体坐标平移模块)、Solid(实体模块)、Revolute Joint(转动副铰点模块)和Prismatic Joint(平移副铰点模块)等模块,通过刚体坐标平移模块和实体模块来完成三维实体模型的建立。在研究挖掘机工作装置的尺寸参数设计图后,建立挖掘机三维实体仿真模型。为了研究简便,将斗杆和铲斗锁死,建立机座、动臂和斗杆与铲斗一体的模型,建立的挖掘机机械系统仿真模型如图3所示。

图3 机械系统仿真模型

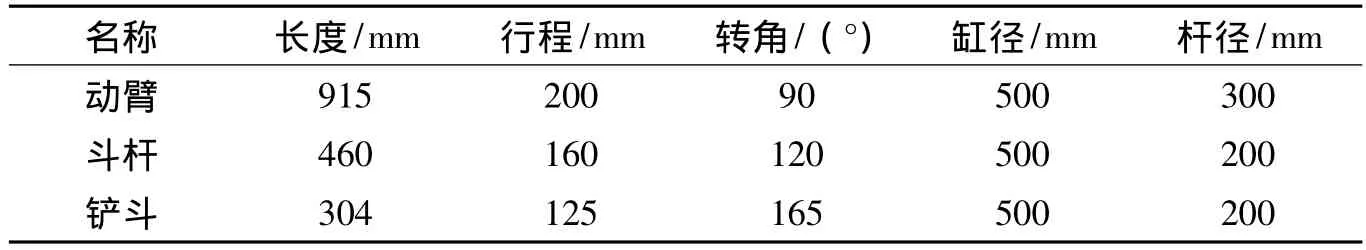

机械系统仿真模型的建模框图,动臂和斗杆液压缸模型中包括缸体和活塞,液压缸由液压系统输出的力信号输入到移动副模块驱动完成伸缩运动。根据挖掘机机械机构的参数表如表1所示,建立的可视化三维模型图如图4所示。MATLAB软件可以根据结构参数自动计算各部分模型的体积、质量、重心和转动惯量等参数,仿真实验可以在考虑重力因素下进行,同时也可为仿真加入负载以实现不同工况的仿真模拟。

表1 结构参数表

图4 机械系统可视化模型三维图

1.3 控制系统建模

挖掘机控制系统仿真模型是在Simulink环境下建立的,主要是对指定角度和实际角度反馈信号进行处理,得到更精确的控制信号,使挖掘机工作装置运动轨迹更加精确,即实际角度和指定角度的跟踪性能更好。文中主要对反馈和PID控制器进行研究,比较两个控制器的优良程度。根据反馈和PID控制器的控制方程式:

分别建立反馈和PID控制器仿真模型如图5和6所示。

图5 反馈控制器仿真模型

图6 PID控制器仿真模型

将反馈控制器模型中加法器用PID控制器仿真模型进行替换,从而得到了PID控制器仿真模型。PID控制器的各个参数需要在仿真时进行整定,整定后仿真模型的轨迹将大幅地改善。

2 仿真分析

以下对挖掘机平土工况进行研究,即挖掘机斗尖做直线运动,将斗尖做直线运动时动臂和斗杆的角度变化作为指定信号。仿真分别在使用反馈控制器和PID控制器两种情况下进行,分别得到工作装置的反馈控制和PID控制运动轨迹图,如图7和8所示。

图7 反馈控制器仿真结果

图8 PID控制器仿真结果

仿真结果中上下两部分信号分别为动臂和斗杆角度,其中曲线1和曲线2分别为指定角度和实际角度信号,由图7知反馈控制器跟踪性能不好,导致挖掘机工作装置运动轨迹不能实现精确地控制,由图8知PID控制器基本可以实现良好的轨迹跟踪性能,但是有一些部分仍然不能实现精确地跟踪性能,需要设计新的更好的控制器控制运动轨迹。

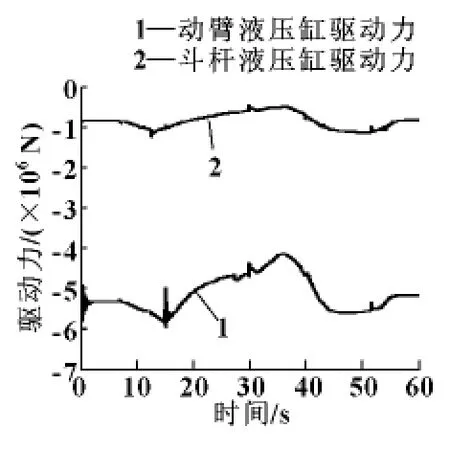

对于液压系统液压元件的研究,仿真可以测出各个管道和阀口的流量和压力,以及液压缸的驱动力和位移。主要测出动臂和斗杆液压缸无杆腔和有杆腔的压力,动臂和斗杆液压缸驱动力和位移,如图9、10和11所示。

图9 液压缸腔室压力

图10 液压缸驱动力

图11 液压缸位移

图9中上下部分曲线1和曲线2分别为动臂和斗杆无杆腔和有杆腔的压力,图10中曲线1和曲线2分别为动臂和斗杆液压缸驱动力,图11中曲线1和曲线2分别为动臂和斗杆液压缸位移。对比仿真结果和实测结果可以验证仿真模型的准确性,验证了仿真模型的准确性就可以对仿真结果进行分析和研究。由上面3个仿真结果图可知液压系统的压力和驱动力曲线不是平滑曲线,说明液压系统存在液压冲击和空穴现象,将会产生噪声和振动,同时使工作装置运动轨迹产生误差和振动。

3 结束语

(1)应用MATLAB2012Ra软件推出的最新第二代SimMechanics工具箱,以及液压、电力和控制工具箱,建立液压挖掘机整机的虚拟样机,实现了机、电、液一体化虚拟仿真实验分析,为挖掘机研究提供了一种新思路。

(2)挖掘机整机虚拟样机仿真实验,可以对挖掘机不同系统分别进行分析研究,通过分析不同控制器系统对运动轨迹的影响,得到了控制性能较好的传统PID控制器,其跟踪性能更好,轨迹偏差较小,从而为实际设计控制器时提供参考依据。依据此虚拟样机可以设计出针对某一型号挖掘机更好的控制器。

(3)对液压系统和机械系统进行分析研究,通过重新构建仿真模型改进数学模型,设计出性能更优越的液压元件和更能满足实际工作需要的挖掘机工作装置,进而减少了实际物理设计次数。

[1]秦成.基于 Proe/Adams/Matlab挖掘机虚拟样机研究[J].机床与液压,2008,36(9):133 -135.

[2]ZWEIRI,YAHYA H.A Generalized Newton Method for I-dentification of Closed-chain Excavator Arm Parameters[M].NeYowork:International Conference on Robotics and Automation,2003:103 -108.

[3]祖旭,黄洪钟,张旭,等.虚拟样机技术及其发展[J].农业机械学报,2004,20(2):168 -171.

[4]姜士湖,闫相桢.虚拟样机技术及其在国内的应用前景[J].机械,2003,3(2):4 -9.

[5]白鹏伟,史青录,程结结,等.基于SimMechanics的挖掘机工作装置运动仿真分析[J].矿山机械,2013,41(2):31-33.

[6]付亚超,张树忠,邓斌,等.基于SimMechanics的挖掘机模型仿真分析[J].机械工程与自动化,2010,159(2):20-21.

[7]韩涛,邓斌,韩旭萍,等.一种快速得到挖掘机挖掘包络图的新方法[J].计算机应用技术,2010,37(3):49-51.

[8]孟亚东,李长春,刘晓东,等.基于SimHydraulics的电液伺服系统实物仿真[J].系统仿真学报,2010,21(6):1596-1598.