我国移动模架技术标准化与现代化展望

刘宏刚,尤继勤,张超福

我国移动模架技术标准化与现代化展望

刘宏刚,尤继勤,张超福

(中铁大桥局集团有限公司,武汉 430050)

为探索移动模架技术发展方向、改善其安全状况,扼要介绍移动模架的起源及其主要结构形式与分类,回顾我国移动模架的发展成就,分析国内移动模架事实上处于无专用设计规范、无制造验收标准、无操作维护规程“三无”状态的现状,以及在学习国外先进设计规范、改进移动模架制造工艺、加强系统集成与自动化控制的相关研究、改善通信指挥与现场管理等方面存在的主要问题。结合国内实际情况,提出对移动模架装备设计定型化、制造验收标准化、操作维护专业化、指挥控制现代化的“四化”展望;探讨实现制式桥梁跨径、截面的标准化对提高移动模架通用性的意义。

移动模架;设计;施工;标准化;现代化

1 概述

1.1 起源

根据多数文献的记载,预应力混凝土梁逐孔现浇技术起源于20世纪50年代的西欧,德国PZ(Polensky &Zoller)公司将其改进后于1969年用于Amsink立交桥,成为真正意义上的移动模架,1973年定型后称为PZ工法。该装备后由PZ公司设计、瑞士Losinger& Spaltenstein公司制造出售,我国企业在20世纪80年代建造伊拉克摩苏尔四号桥时曾引进了2台,称之为滑动模板[1]。

20世纪90年代以来,以挪威NRS、STURKTURAS公司为代表的企业将这一技术不断发展,并输出到美国、日本、韩国、新加坡、马来西亚等亚太国家,称为MSS工法,其设备则称为MSS(Movable Scaffolding System)。我国台湾地区于1993年首次引进,称之为“支撑先进工法”(Advancing Shoring Method,简称ASM)[2],因使用效果较好,台湾“营建署”曾多次组织编写手册予以推广,其设备被称为支撑式工作台车(下行式移动模架)和悬吊式工作台车(上行式移动模架)。

国内最早使用“移动模架”这一称谓的文献是发表于《桥梁建设》1990年第3期的“移动式模架逐跨现浇施工法在厦门高集海峡大桥上的应用”一文[3],该名称因较为准确地描述了此类装备的主要特征和构成,被沿用下来并简称为移动模架,相应工法则称为移动模架法。

1.2 分类

移动模架在国内发展初期,因其数量少、类型单一,部分文献将它与箱梁预制拼装所用的移动支架合并称为“造桥机”,按主梁的支承位置不同分为“上承式、中承式、下承式”3类[4,5],并把1992年铁道建筑研究设计院研制的ZQJ32/56型移动支架作为中承式移动模架的代表。至于“造桥机”,原铁道部曾于2005年将“移动模架造桥机”和“移动支架造桥机”正式写入《客运专线铁路桥涵工程施工技术指南》(TZ213—2005),但在后来的工程实践中发现,这两种“造桥机”明显名不符实:移动模架与真正意义上的机械设备标准相去甚远;而移动支架在功能上则更接近架桥机而非“造桥机”。2010年在修编《高速铁路桥涵工程施工技术指南》(铁建设[2010]241号)时,多数专家都认为应当取消其“造桥机”的称谓,改称“移动模架”和“移动支架”,并首次将移动模架定义为“一种自带模板、可在桥跨间自行移位,用于支撑和浇筑混凝土箱梁的大型制梁支撑体系”。

目前普遍按走行方式的不同将移动模架分为上行式、下行式两大类。下行式移动模架为实现支腿自移功能,通常将尾部吊挂在梁面上走行,由于这类移动模架除后横梁外其余结构都在桥面以下走行,因此仍可归为下行式(全国建造师执业资格考试用书《铁路工程管理与实务》中称之为复合式)。在上行式移动模架中,又分为单主梁[6]和双主梁[7]两种形式;在下行式移动模架中,又有单向导梁[8]和双向导梁[9]两种形式;按支腿转移方式可分为自移式和非自移式[10];按底模开模方式可分为固定式、拆装式、折叠式、旋转式、推拉式等。

2 主要发展成就

2.1 应用与建设成就

从20世纪90年代至今,移动模架在国内已有20多年发展和应用的历史,其间大致可以分为两个阶段,在1990~2005年移动模架发展初期,相关技术和设备以引进和仿制为主,应用领域集中于公路和市政桥梁施工,且工程案例较少,尚未形成产业规模,表1展示了这一时期国内采用移动模架施工的部分桥梁,以及设备供应商,其中,中铁大桥局1999年根据原铁道部科技发展计划(99G23号)为秦沈客运专线建设而研制的MZ32型移动模架,是移动模架技术在我国铁路桥梁施工的首次应用[11]。

2005年后,随着中国铁路在高速动车组、高速无砟轨道、高速道岔、牵引供电、通信信号、运营调度等方面取得一系列重大突破和技术升级,客运专线的建设骤然加速,京津、武广、郑西、石太等12条铁路客运专线相继开工建设,总里程达4400余km[12]。由于高速铁路对线路沉降和位移控制有很高的技术要求,以及考虑到环保、节地和安全运营的需要,国际上普遍采用以桥代路的做法,因此,桥隧在线路中所占比例很大(一般约70%,京津城际铁路桥梁比重则高达87.8%),移动模架迎来了历史性的发展机遇,相关产业得到迅速壮大,进入了新的发展阶段。

2006~2007年,随着各条客运专线陆续进入上部结构施工,对移动模架的需求呈井喷之势增长,2年多时间内约有300多套移动模架被投入使用,参与数百座桥梁的施工。特别是对于像浙江、福建、广东这样河网密布、软基分布广泛的丘陵山区地形,移动模架显示出无可比拟的技术优势,成为各参建单位的主力装备。以温福铁路浙江段为例,该段铁路全长仅69.206 km,却投入移动模架达32套,浇筑箱梁960孔[13],总长度接近30 km,占线路长度的比例超过40%,占该标段桥梁总长度的比例则超过80%。

在之后开工的京沪、沪宁、哈大、沪杭、厦深等客运专线建设中,移动模架同样得到广泛的应用。同期在公路方面则有广州南沙凫洲大桥[14]、珠江黄埔大桥[15]、青岛海湾大桥[16]、宁波甬江大桥、厦漳跨海大桥、泉州湾跨海大桥等知名桥梁在引桥施工中采用了移动模架技术。

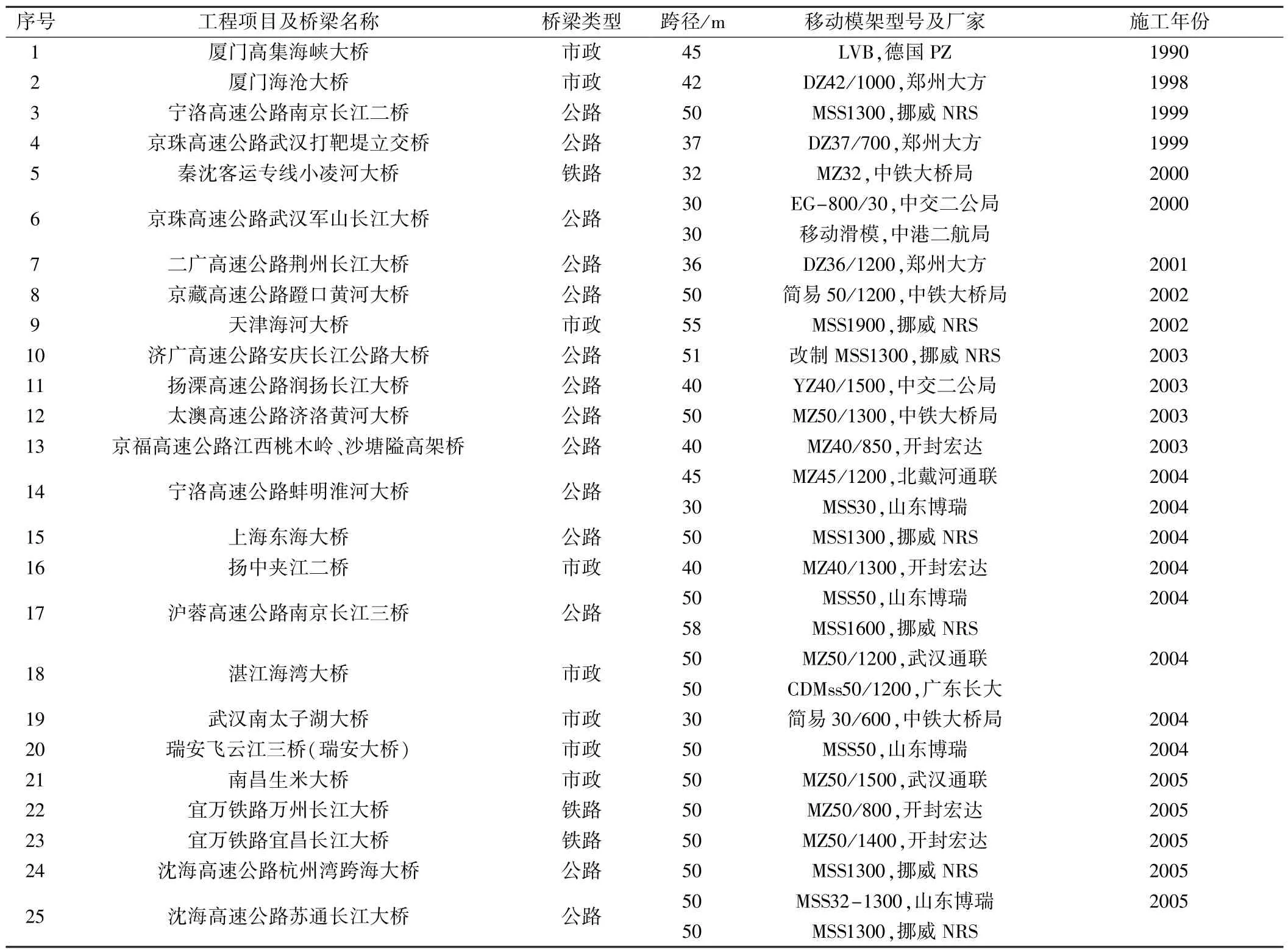

表1 1990~2005年国内采用移动模架施工的部分桥梁_______________________________

2.2 创新与专利技术

2005年以来,中国移动模架技术在高速客运专线建设的强劲需求引领下实现了快速发展,表现出强大的适应能力和创新能力,设计出了许多独具匠心的产品,并创新出各种实用功能,为解决特殊条件下的桥梁施工问题,我国企业还研发出“梁模合一型”[17]、“一模双梁型”[18]等“中国式移动模架”,丰富了移动模架的结构形式和工程实践。

根据中国知识产权网的检索数据,1985年以来国家知识产权局受理的关于移动模架的专利申请共有130余项,其中属于桥梁施工技术领域的约70余项,国内第一件关于桥梁移动模架的专利申请于2005年获得授权[19]。2004年以来的专利申请及有效专利数量逐年变化情况见图1。从图1中可以看出,关于桥梁移动模架的专利申请在2007~2009年达到高峰,这与我国高速客运专线的建设和发展在时间上是一致的。

图1 我国桥梁移动模架技术专利数量发展趋势

2.3 文献研究

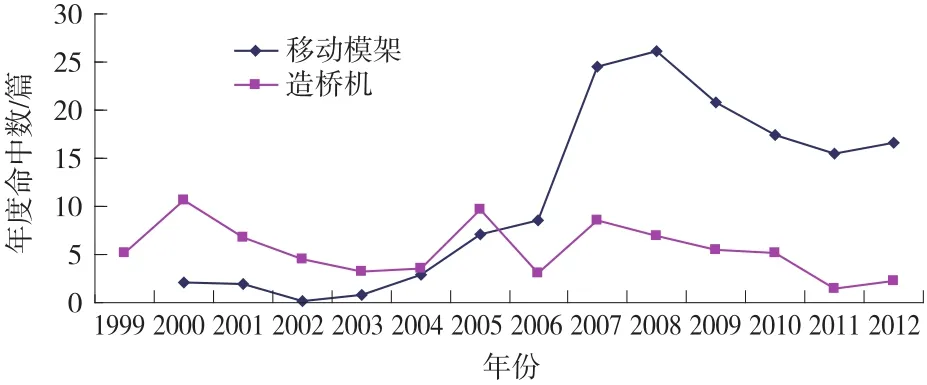

根据研究,国内最早涉及移动模架的文献是1984年发表在《国外公路》第6期的《摩苏尔四号桥上部构造的设计与施工》,此后一直到1999年秦沈客运专线开建之前,很少出现类似文献。2005年之后,受国家铁路客运专线建设进程的带动和影响,关于移动模架的文献数量快速增长,1999~2012年以移动模架、造桥机为主题的技术文献数量逐年变化情况见图2(纵坐标为每百万篇期刊论文中检索到的相关主题的文献数量,来源:万方数据),其中以“造桥机”为主题的文献中可能涉及移动模架和移动支架两种不同技术。

图2 我国移动模架技术文献研究趋势

3 现状及问题

目前很多企业和厂家都有能力研制移动模架,但大多仍然停留在结构设计阶段,对机械、液电、控制系统等缺乏专业研究,没有从机械设备的角度对其设计进行审视,也没有将机电和液压设备及其电路、油路与结构本身进行融合设计,配电及电缆布线系统基本靠现场自理,至于作业平台、安全通道等设施更是以“自理”为主,导致移动模架施工现场配电柜、配电盘随意摆放,电线、电缆杂乱无章,在横移开模、纵移走行时常被轮轨碾压、杂物勾挂,甚至被电焊、气割产生的火花灼伤或引燃。这些状况使移动模架看起来更像是一个可移动的钢结构作业平台而不是成套的机械设备,与国外先进水平相比,在材料、工艺、科研、试验、系统集成、技术标准等方面的差距仍然很大,总体情况为:标准建设处于初级阶段,施工安全问题比较突出。

标准是一项技术发展成熟的标志。移动模架作为一种大型施工装备,目前并无相应标准来指导,事实上处于无专用设计规范、无制造验收标准、无操作维护规程的“三无”状态。

3.1 设计

国内移动模架在设计时主要参照《钢结构设计规范》(GB 50017)、《起重机设计规范》(GB 3811)等。但移动模架既不是起重机,也不是普通的钢结构。与架桥机不同,移动模架并不存在起重作业(但有加载过程);而与钢结构相比,它有纵移、横移、顶升、拖拉、液压开模等作业,但这些都没有相应的设计标准。

如果与起重机相比,移动模架在标准方面的差距更大。目前与起重机械有关的国家和行业标准多达400余项,不仅有《起重机试验规范和程序》(GB 5905)、《起重机械安全规程》(GB 6067)这样的通用标准,而且有《钢丝绳》(GB/T 8918)、《起重机用钢丝绳检验和报废实用规范》(GB/T 5972)、《起重机车轮》(JB/T 6392)、《液压抓具》(YB/T 064)这样的专用标准。这些标准涉及到起重机械的设计、试验、产品性能等多方面内容,为起重机的安全使用提供了技术保障。

也许可以借鉴欧洲企业(如挪威NRS)所采用的移动模架设计规范,但他们的技术标准在体系上与我国是完全不同的。欧洲结构规范的一个特点,是其用一整套规范文本(大概是50多本)来回答所有各种土建结构在设计方面所遇到的问题[20],像一套完备的法典,既包罗万象,又一以贯之。而我国的设计规范是参照原苏联的标准体系建立起来的,针对每一种具体结构都需要一套专用的标准来指导,当我们只是对某种具体结构的设计需要在欧洲结构规范之中寻找其规则时,会一时找不到有关的条文,这需要对其进行全面、系统地学习和领会,不能急功近利。

3.2 制造与验收

关于移动模架制造,目前可参考的标准大概只有《铁路钢桥制造规范》(TB 10212)、《铁路钢桥保护涂装及涂料供货技术条件》(TB/T 1527)等。加工环节是将产品从图纸变成实物的关键,在缺乏市场准入和相关认证制度的情况下,选择合适的厂家、生产出符合设计要求的移动模架并不容易。

在验收方面,最大的困难仍然是无据可依,设计图中提到的一些技术要求往往比较笼统、针对性不强,相比起重机械多达400余项的技术标准,移动模架的验收标准近乎空白,目前主要参考《钢结构工程施工质量验收规范》(GB50205—2001),显然无法满足需要。以广州珠江黄埔大桥北引桥所用MSS62.5m型移动模架为例,该机自重约16 000 kN,最大浇筑长度为75 m(标准跨62.5 m+悬臂端12.5 m),最大荷载达26 500kN,创下多项纪录。但由于第一次研制这么大的移动模架,验收时无章可循,运到现场拼装后因存在诸多设计及制造缺陷而无法使用,有关单位从国内邀请多名技术专家研究改造方案,耗时数月进行完善,仅加固就用了100多t钢材,作为失败的案例受到专家批评。

3.3 使用及维护

移动模架在施工环节虽有原铁道部颁布的《高速铁路桥涵工程施工技术指南》(铁建设[2010]241号)、《铁路移动模架制梁施工技术指南》(TZ 323—2010)等标准,但这些标准主要针对移动模架所施工的梁体质量提出要求。在操作层面,由于其结构形式和型号繁多,各家单位研制的移动模架在作业流程和具体操作方法上差异很大,因此难以出台统一的使用规程,关于其操作、保养方面的指导只能由移动模架设计和生产单位提供。

3.4 市场准入与管理

由于缺乏相关标准和制度,移动模架并没有像架桥机、移动支架一样被当作特种设备对待,在监管、认证方面存在空白,对移动模架的设计、制造、试验检测也没有资质方面的要求和市场准入制度。一方面是由于移动模架的复杂性,人们对它的认识还有待深入;另一方面也因为移动模架有时只是被看作与其他现浇支架类似的大型施工设施。操作人员的培训、考核也存在同样的问题,无法像起重机司机一样做到持证上岗。这些都有赖于各项标准、制度的逐步建立和完善。

3.5 适用条件与采购

移动模架作为一种专用的桥梁施工装备,有其特定的适用条件以及经济、合理的跨度和其他技术指标,一些项目为追求所谓第一,刻意在一些并不适当的桥梁上采用移动模架方案,不仅有损其经济性和安全性,而且因梁体跨度和截面特殊,使移动模架无法重复利用,造成资源浪费。在移动模架采购方面,因无准入制度,通常是报价最低者中标,不考虑产品质量、履约能力等,导致移动模架质量、性能低劣,运到现场拼装、试验后暴露出很多问题,需要进行大量的改进、加固处理才能投入使用。

4 定型与可靠性探讨

在缺乏相应标准指导的情况下,移动模架的设计、制造、管理等各方面都处于散乱状态,导致使用过程中事故率较高,可靠性与可维护性较差。这一现状有必要通过装备定型、加强对可靠性的研究来解决。

4.1 关于定型

大型装备的研制一般分为3个阶段:工程研制阶段、设计定型阶段、生产定型阶段。设计定型是将经过验证评估、性能达到规定指标的成熟技术设计固化下来;生产定型是在设计定型后,通过试制逐渐改进制造工艺和工装模具,工艺的成熟性能够保证批生产产品的稳定性之后的状态,这期间要解决系统集成及子系统之间的兼容性问题。设计定型在这3个阶段中最为关键,考虑到移动模架结构庞大、操作复杂,研制时应以系统工程的理念指导设计,除满足各项使用功能外,还应兼顾操作的便利性和安全性,加强对结构极限状态、可靠度的研究;以及对安全冗余、施工偏差和误操作的容错研究;完善对结构细节的处理,特别是支承、吊挂、连接等部位。对各种创新技术应进行充分验证,跟踪了解其实际使用情况并及时改进,对于某些已经完善的特定功能或小型构件的成熟设计方案可先行定型[21]。

定型本身不是目的,而是为了建立统一的产品技术性能与质量标准,并在制造时遵循统一的工艺流程与验收标准,保证其安全性,提高其可靠性,使产品便于使用和维护。定型的好处至少有以下几点:(1)便于使用单位进行工艺设计及选型;(2)便于维修;(3)减小了设计、制造的重复劳动;(4)起到技术上相互支援的作用[22]。

定型属于标准化的范畴,在定型过程中需要解决可靠性问题。“设计奠定可靠性,制造保证可靠性,使用保持可靠性”,可见,定型与可靠性是密不可分的。

4.2 关于可靠性与产品质量

机械可靠性设计是在故障物理学研究的基础上,结合可靠性试验及故障数据的统计分析,提供实际计算的数学力学模型、方法及实践,以便在研制阶段估计或预测产品在规定工作条件下的工作能力、状态或寿命,保证产品具有所需的可靠性[23]。因此,它是一门“与故障作斗争”的学科。研究表明,只有把宏观上的可靠性统计、试验技术等与微观的材料失效机理及其老化过程等问题的研究联合起来,才能更好地解决可靠性问题[24]。

可靠性是现代质量观的核心。当前,可靠性已成为影响我国工程机械产品竞争力的主要问题,据2006年统计,我国出口的工程机械产品平均故障间隔时间(MTBF)仅为150~300 h,尚不及国际水平的一半。可靠性工程技术在我国军工行业已经享有“一抓就灵”的美誉,天宫一号在370 km之外的太空飞行了600多天没出任何故障,靠的是发射前进行严格的可靠性测试。但在民品生产中,相关的专业技术应用还很不到位,需要尽快实现可靠性从“自然形成”向“专业生成”的转变。

根据对30余套移动模架的调查了解,移动模架每次横移开模和纵移走行所需时间一般为3~6 h,而操作前的检查、准备时间和走行过程中处理故障的时间平均为2~4 h,其中大部分故障缘于电气和液压设备,如油液泄漏、动作失灵、负载不均、各千斤顶行程不同步等,说明移动模架相关设备的兼容性和集成情况还不甚理想,可靠性研究尚待起步。

5 移动模架标准化与现代化的展望

如前所述,移动模架在我国桥梁建设特别是铁路客运专线桥梁的建设中得到广泛应用,发挥了重要作用,充分展示了其投入小、工效高、机动灵活、适应性强的优点,在某些条件下具有独特的技术和经济优势。但任何技术都有其局限性,就现场施工而言,移动模架的主要缺点可以概括为“工序繁杂流程多,野外作业条件差,上下联动难兼顾,高空走行风险大”。不仅在设计、制造方面存在种种缺陷,而且操作人员也缺乏专业的技术指导和培训,一些液电设备可靠性差、故障率高,操控、指挥手段落后,这些都需要通过标准体系的建设予以规范和完善,并以现代化的技术手段解决装备集成化、信息化难题。

移动模架要想最终发展成为一种机械产品,必须建立相应的标准。产品标准大致有3种类型:(1)产品技术特征标准,即产品的型式、性能及尺寸参数、系列型谱等;(2)产品品质特征标准,即质量标准;(3)综合技术特征标准,即产品定型图。对移动模架来说,目前最为急需的是综合技术特征标准,因为它不仅包括产品的技术特征和品质特征,还包括了零部件的技术特征与品质特征,从整套产品到零部件的型式、参数、结构、配合到加工要求等都将进行统一规定。我们期待国产移动模架可以在以下方面取得进展。

5.1 装备设计定型化

目前已有国内设计单位在尝试采用欧洲标准进行移动模架的设计,如欧洲钢结构设计规范(Eurocode3: Design of steel structures,Part 1-1.General rules and rules for buildings.(1.Ed.February 1993))、挪威钢结构设计标准(NS3472E:Norwegian Standard,Steel structures design rules.(2nd edition June 1984))、欧盟起重机设计标准(F.E.M.1.001 Rules For Design of Hoisting Appliances(3rdEdition 1987.10.01))等。这是一个值得鼓励的动向,但鉴于欧洲标准的体系特点,只研究个别几项标准可能难以掌握其要领,而且除设计标准外,还应同步引进其关于产品制造、试验、检验、使用等方面的规范、规程、指南、技术条件等配套标准。

关于系统集成,目前移动模架中所用到的机电和液压产品通常都是由移动模架制造厂家代购并组装的,对这些系统的整合主要由厂家来完成,但设计时对相关技术的研究也是必不可少的,其电路、油路、通信、照明、防雷接地、电缆布线系统的设计也需要有机械、电气、液压、自动化控制等方面的专业人员参与进来。很多移动模架厂商采取设计、制造一体化,这对于系统集成的研究是有利的,可以在企业内部通过产、研结合实现对移动模架的设计定型。

5.2 制造验收标准化

标准建设是一项长期的任务,在国家和行业标准尚未出台的情况下,生产厂家可以制订和完善自己的企业标准。在制造前需要对移动模架的结构特点及各构件功能有深入的认识,研究加工和装配误差的传递和积累情况,分析工艺难点和控制关键点,研制关键工序的加工工装并进行工艺设计[25],对加工质量形成有效的内部评价体系和管理机制。构件的分割组合不仅应满足设计要求还要考虑到运输和安装需要。

目前较为常见的质量事故大多是个别杆件由于强度和稳定问题造成局部失效,进而扩散到其他构件及整个结构,国内外都出现过由此类问题引起的移动模架垮塌事故。因此制造单位应在与设计人员充分沟通的基础上,将移动模架设计图转化为工厂加工图,在有关标准的指导下对设计时未考虑到的各种细节的处理方法进行明确,制定具体的公差控制体系、焊接工艺规程,并进行焊接工艺评定。根据焊件的结构和技术要求,设计正确而合理的焊接工艺却是一项十分艰巨的任务,这是因为焊接工艺的可变参数繁多,对焊接质量的影响十分复杂,且某些重要变量难以精确检测[26]。因此移动模架的制造不是普通的钢结构厂家能够胜任的,建立移动模架的制造和验收标准则需要更高的技术和管理水平。

5.3 操作维护专业化

对于施工单位来说,为了用好移动模架,除了研究设计图纸、了解其各项结构及功能外,还需要制定详细的安装和拆除方案、试验和加载方案、各工序的操作流程和作业指导书、各工况下施工偏差控制指标、施工监测内容和方法、日常检查项目与频次、维护与保养手册等技术文件,同时还要编制专项安全方案和应急预案,以及重要工序(如制梁、走行等)的作业组织、管理体系和制度。这些技术文件和管理制度是移动模架安全运行的基础。

对移动模架的操作是在相互协作配合下进行的,即使有过移动模架使用经验的人,如果不是完全相同的装备,其经验的适用性和有效性也是有限的。因此对人员的培训必不可少,且应针对具体岗位的需要分别编写相应的培训教材和操作手册,人员和岗位应相对固定,做到人机结合,这是实现专业化操作和维护所必需的。

5.4 指挥控制现代化

移动模架庞大的身躯和复杂的运行环境非常需要提高自动监测和现场感知能力。随着电子技术的进步,有些设备已经非常成熟和普及,而且成本低廉,功能实用。比如起重机的吊钩限位和重力感应功能;汽车倒车雷达对障碍物的自动感应、测距、数码显示、视频监控和预警等功能。类似技术可有效提高对设备状态和运行环境的感知能力,做到对安全状况的随时掌握。

通信指挥是移动模架施工的另一难题,尤其在进行横移开模和纵移走行时,目前主要靠喇叭、对讲机、手势、旗语等较为原始的方式指挥,嘈杂的噪声使信号指令与各操作岗位的信息反馈难以及时准确传达,应努力实现对移动模架的集中操控,对部分功能可采取遥控操纵,尽量避免施工人员在临空面的攀爬、瞭望观测、高空作业或其他危险环境下的作业。遥控技术已在电动葫芦等设备中广泛应用,混凝土泵车的布料杆也是采用遥控操纵的。通过研究和借鉴,这些技术有望应用到新一代移动模架上。

6 移动模架通用性的展望

移动模架的缺陷之一是当桥梁跨径和截面尺寸发生变化时,其原有模板就不再适用,而架桥机、移动支架的通用性优于移动模架,正是因为它们不受梁体截面变化的困扰,只要桥梁跨径和梁体重力不超过额定限值就可以使用。

在铁路客运专线发展初期,每条线路的铁路箱梁都采用了不同的设计,就双线铁路预应力混凝土简支箱梁来说,其标准跨径主要有24、32 m两种,但截面尺寸却有近10种。至于公路和市政桥梁,其跨径和截面形式变化更多。移动模架的模板改装耗时费力且成本不菲,加上高昂的运费,在经济上并不划算,很多施工单位的移动模架通常都是一次性摊销、原地报废,很少转场继续使用。

因此,欲提高移动模架的通用性,必须实现桥梁跨径和截面的标准化,并予以定型,同时在墩身和承台的设计中也要考虑到移动模架的支承需要。原铁道部经济规划研究院在首批客运专线建成后已联合设计单位开展这方面的工作,并取得一定进展;在京沪高速铁路高架桥中大量采用了制式桥梁,跨度24 m及32 m的桥梁占85%以上[27],期待类似努力能够促进铁路桥梁的标准化,这对拓展移动模架的应用范围,提高资源利用效率具有重要意义。

[1] 袁伦一,王永珩,曾宪武.摩苏尔四号桥上部构造的设计与施工[J].国外公路,1984(6):1-15.

[2] 蓝启荣.桥梁施工支撑先进工法与全跨预铸吊装工法成本之比较—以台湾高铁为例[D].台中:朝阳科技大学,2004.

[3] 田克平.移动式模架逐跨现浇施工法在厦门高集海峡大桥上的应用[J].桥梁建设,1990(3):8-13.

[4] 刘家锋.我国移动支架造桥机的发展综述[J].铁道标准设计, 2002(2):11-15.

[5] 黄经纬,黄文超.移动模架施工技术的发展及应用[J].建筑机械化,2007(1):51-53.

[6] 熊春奎.DZ-42m/1000t型造桥机设计与施工[J].铁道标准设计,1999(5):3-6.

[7] 刘汝臣.甬台温铁路上行式移动模架制梁施工技术[J].铁道标准设计,2007(3):35-37.

[8] 李朋亮,王晓光,陈涛.石太铁路客运专线冶河特大桥DXZ32/ 900下行式移动模架施工技术[J].铁道标准设计,2007(4): 103-107.

[9] 徐浚.南昌生米大桥大跨径移动模架施工技术[J].铁道标准设计,2006(6):32-34.

[10]胡安祥,雷江洪,镇亦明,等.国内外MSS移动模架系统在苏通大桥的应用及比较[J].施工技术,2006(3):55-58.

[11]张乐亲,林荫岳.秦沈客运专线MZ32移动模架造桥机研究设计[J].铁道标准设计,2000(3):9-11.

[12]何华武.中国铁路发展与科技创新[J].铁道工程学报,2007(7): 1-11.

[13]王强.浅谈移动模架原位现浇制梁工厂化问题[J].桥梁建设, 2007(2):76-79.

[14]季东升.广州南沙凫州大桥MSS1400t级移动模架现浇连续箱梁施工技术应用[J].铁道建筑技术,2012(S1):9-12,30.

[15]景强,黄成造.广州珠江黄埔大桥MSS62.5m上行式移动模架关键技术研究[J].桥梁建设,2007(S1):113-115,140.

[16]段东旭,田加法.海湾大桥移动模架现浇梁施工技术[J].筑路机械与施工机械化,2011(9):66-69.

[17]马涛,潘东发.武汉天兴洲长江大桥梁模合一型移动模架设计[J].施工技术,2010(2):43-46.

[18]魏贤华.“一模双梁”式移动模架设计与关键施工技术[J].桥梁建设,2012(6):110-116.

[19]周湘桥,谢军,马建平.多跨移动模架造桥机[P].中国: CN2712991,2005-07-27.

[20]钱东生.关于将铁路桥设规的水平提高一步的思考[J].桥梁建设,2013(3):1-4.

[21]程维国,汪建刚,撒英群,等.一种移动模架全液压联动过孔装置[P].中国:CN202658527U,2013-01-09.

[22]苏国斌.对定型设计工作的探讨[J].起重运输机械,1982(5): 33-35.

[23]张义民.机械可靠性设计的内涵与递进[J].机械工程学报, 2010(14):167-188.

[24]喻天翔,宋笔锋,万方义,等.机械可靠性试验技术研究现状和展望[J].机械强度,2007(2):256-263.

[25]黄峰,盛朝晖.MZ32移动模架造桥机工艺设计[J].铁道标准设计,2002(8):9-11.

[26]陈裕川.现代焊接生产中的焊接工艺规程和焊接工艺评定(一) [J].现代焊接,2010(7):9-14.

[27]陈良江.京沪高速铁路常用跨度桥梁的技术特征及选型探讨[J].铁道标准设计,2003(10):15-18.

Prospects for Standardization and Modernization of China's Movable Scaffolding System Technology

LIU Hong-gang,YOU Ji-qin,ZHANG Chao-fu

(China Railway Major Bridge Engineering Group Co.,Ltd.,Wuhan 430050,China)

To explore the MSS(Movable Scaffolding System)technology development trend,improve their security status,this paper briefly summarized the origin,structure types and the classification of MSS, and then reviewed MSS development achievements in China.Further,this paper analyzed the current situation:the use of MSS in China was in fact in a state of“three noes”:no special design standard code, no manufacture and acceptance standard code,no operation and maintenance specification.Furthermore, this paper analyzed the main problems existing in some aspects of MSS technology,such as existing in learning the foreign advanced design standard codes,in improving the MSS manufacturing processes,in ______enhancing the related researches on system integration and automation control,and in promoting thecommunication command and on-site management,etc.Finally,combined with the actual situation in China,the prospects of MSS technology were pointed out in this paper from the four aspects,including thepatternizationofMSSdesign,thestandardizationofmanufactureandacceptance,the professionalization of operation and maintenance,the modernization of command and control.Also,this paper expounded why the standardization on bridge span and cross-section can be useful for improving the universality of MSS.

movable scaffolding system;design;construction;standardization;modernization

U445.463

A

10.13238/j.issn.1004-2954.2014.04.009

1004-2954(2014)04-0037-07

2013-07-09;

2013-08-02

刘宏刚(1975—),男,高级工程师,1998年毕业于石家庄铁道学院,工学学士。