177.8 mm×12.65 mm V140特殊螺纹接头套管试验研究

吕拴录,康延军,李东风,韩 军,杨 鹏,秦宏德,文志明,刘德英

(1.中国石油大学材料科学与工程系,北京 100249;2.塔里木油田,新疆 库尔勒 841000;3.中国石油天然气集团公司管材研究所,西安 710065)

177.8 mm×12.65 mm V140特殊螺纹接头套管试验研究

吕拴录1,2,康延军2,李东风3,韩 军3,杨 鹏3,秦宏德2,文志明2,刘德英2

(1.中国石油大学材料科学与工程系,北京 100249;2.塔里木油田,新疆 库尔勒 841000;3.中国石油天然气集团公司管材研究所,西安 710065)

对177.8 mm×12.65 mm V140型特殊螺纹接头套管材质和螺纹接头参数进行检测,对套管螺纹接头进行上卸扣试验、弯曲条件下气体内压+拉伸试验、拉伸至失效试验。试验结果表明:该种套管接箍内螺纹接头为薄弱环节,在进行实物试验过程中应当按照接箍危险截面尺寸计算试验载荷,在进行套管设计时应当按照接箍强度计算套管连接强度。建议将该种套管用于具有蠕变地层的井段,对于其他井段应采用接箍内螺纹接头与管体外螺纹接头等强度的套管。

套管;特殊螺纹接头;上卸扣试验;内压试验;拉伸试验

塔里木油田蠕变地层要求套管具有良好的抗挤性能,高压气井对套管密封性能有严格要求[1-6]。近年来,塔里木油田发生了多起套管挤毁或变形事故,阳霞1井等已经因套管挤扁而报废[7],多口井因套压异常升高而进行修井作业。为保证套管柱的抗挤性能和密封性能,塔里木油田已经在多口井采用了177.8 mm×12.65 mm 140钢级API偏梯形螺纹接头套管和特殊螺纹接头高抗挤套管。试验研究结果表明[8]:在水压爆破试验过程中,当内压达到一定值时,177.8 mm 140钢级API偏梯形螺纹接头套管接箍首先胀大,然后发生脱扣;在拉伸试验过程中接箍首先发生断裂。试验已经证实:177.8 mm 140钢级API偏梯形螺纹接头套管壁厚达到12.65 mm时,虽然抗挤强度可以提高,但接箍为薄弱环节,其接头抗内压和抗拉强度并不能提高。177.8 mm× 12.65 mm V140型特殊螺纹接头套管的薄弱环节是否也在接箍内螺纹,如何科学地设计和使用该种套管,成为塔里木油田目前亟待研究解决的问题。为此,本文进行了试验研究。

1 试验要求

1.1 试样

1.1.1 尺寸规格及螺纹接头参数

177.80 mm×12.65 mm V140型特殊螺纹接头套管试样公称外径为177.80 mm,壁厚为12.65 mm,实测最小壁厚为11.09 mm;套管接箍公称外径193.68 mm,危险截面处的名义壁厚为9.98 mm,实测最小壁厚为10.10 mm。试样内、外螺纹接头参数符合API SPEC 5B[9]和API SPEC 5CT[10]要求。

1.1.2 材料

套管试样化学成分分析结果如表1,符合油田要求。

表1 965 MPa(140 ksi)钢级套管化学成分试验结果wB%

在套管试样管体和接箍上分别取样进行拉伸试验和硬度试验,在套管试样管体和接箍上分别取横向和纵向夏比V形缺口冲击试样进行冲击试验,力学性能试验结果如表2。

表2 力学性能试验结果

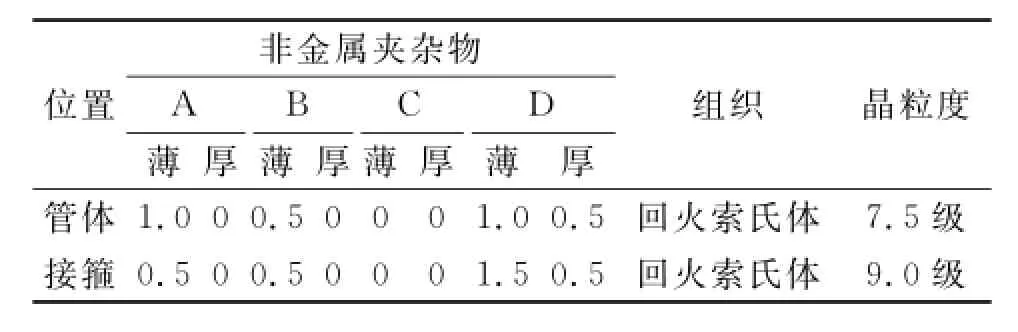

金相分析结果如表3。

表3 金相分析结果

1.2 试验原理及流程

采用套管实物样品,模拟套管使用条件进行加载试验,最终将试样拉伸至失效。试验原理及流程如图1。

图1 试验原理及流程

1.3 试验设备

美国H.O.MOHR公司生产的上卸扣试验机和复合加载试验机性能如表4~5。

表4 复合加载试验机性能

表5 上卸扣试验机性能

2 试验结果

2.1 上卸扣试验

依据标准API RP 5C5[11]和《塔里木油田特殊螺纹接头油管、套管抽样上、卸扣试验补充技术条件》进行上卸、扣试验,采用最大上扣转矩,经过2次上、卸扣后,所有试样均未发生粘扣和密封面损伤现象。第3次上扣(如表6)之后进行后续试验。

表6 第3次上扣转矩

2.2 弯曲条件下气体内压+拉伸试验

按照SY/T—6128[12]标准对试样1Y、2Y和1R进行弯曲条件下气体内压加拉伸试验,加压介质为干燥氮气,利用气泡瓶检测法检测试样泄漏情况。试验压力为管体内表面VME达到60%材料屈服强度时的压力;根据管体内表面VME达到95%材料屈服强度计算试验加载点。

API RP 5C5—2003/ISO 13679—2002标准7.3.1条规定:试验载荷(等效复合应力VME)按实测最小壁厚(不大于95%名义壁厚)、实测最小屈服强度和名义外径或实测外径平均值计算。在载荷包络线的任何一个象限,如果接头的强度小于管体,制造厂应提供该套管试验载荷的计算方法。试验载荷计算有3种方法。

1) 按照管体名义外径177.8 mm、实测最小管体壁厚11.09 mm和实测管体最小屈服强度计算载荷点套管内表面等效复合应力VME(如表4)。试样1Y按方法一和表4所示程序加载,在载荷序号2保持5 min后接箍现场端断裂。断口起源于接箍危险截面内螺纹根部(如图2)。这说明按照管体壁厚计算的复合应力超过了内螺纹接头的承载能力。

2) 按照接箍名义外径193.68 mm、接箍危险截面处实测最小壁厚10.10 mm的95%(9.60 mm)和2Y试样中管体实测最小屈服强度计算试验载荷点套管内表面等效复合应力VME(如表4)。试样2Y、1R按表7所示程序加载后,未发生泄漏和断裂。

图2 1Y接箍断裂位置

3) 按照接箍名义外径193.68 mm、87.5%接箍危险截面壁厚8.73 mm和实测接箍最小屈服强度计算的载荷点套管内表面等效复合应力VME(制造厂提供,如表7)。

由于方法三不符合试验载荷点等效复合应力VME按实测最小壁厚(不大于95%公称壁厚)计算的原则,实际试验没有采用。

表7 在弯曲条件下气体内压加拉伸试验加载步骤

2.3 拉伸至失效试验

试样2 Y、1R通过弯曲条件下气体内压加拉伸试验后,进行拉伸至失效试验。2Y试样从接箍现场端危险截面断裂,失效载荷为7 509.6 k N;1R试样堵头焊接质量存在问题,试样从堵头焊缝位置断裂,失效载荷为7 408.1 k N。

2.4 断口分析及尺寸测量

1 Y和2 Y试样从接箍现场端危险截面断裂,断口起源于接箍危险截面的内螺纹根部(如图3)。对断裂的套管试样接箍尺寸测定结果表明,接箍断裂部位没有明显的缩颈。

图3 1Y断口形貌

3 试验结果分析

3.1 试验结果

(3)病情管理主要是关注患者的具体病情以及病情变化并对其进行相应的管理,是治疗患者的关键部分。该管理模式能够及时检查患者疾病的各个指标,并对这些指标进行全面的分析。通过观察患者的治疗效果和不良反应,以记录患者的药物治疗情况。此外,还要做好患者的健康教育工作,通过开展科普讲座的形式,对心血管疾病患者进行知识教育,使患者对自己的病情和治疗情况有所了解,并自觉约束促自身行为,积极配合医生的治疗。

试验结果表明:1Y试样按照管体名义外径、实测管体最小壁厚和实测管体最小屈服强度计算载荷点,在载荷点2试验时接箍就发生断裂。这说明177.80 mm×12.65 mm V140型特殊螺纹接头套管的接箍内螺纹接头与管体外螺纹接头不等强度,接箍为薄弱环节。

3.2 复合载荷条件下套管试验载荷确定

对于接头与套管管体等强度的套管,应当按照API RP 5C5—2003/ISO 13679—2002标准7.3.1规定,按实测管体最小壁厚(不大于95%公称壁厚)确定试验载荷(等效复合应力VME)。对于接箍内螺纹接头为薄弱环节的套管,应当按照接箍内螺纹接头有关参数计算试验载荷。

试验结果表明:对于接箍内螺纹接头为薄弱环节的套管而言,应当按照接箍名义外径、接箍危险截面处实测最小壁厚的95%(9.60 mm)和管体实测最小屈服强度998 MPa(方法二)计算试验载荷点,不能按照管体名义外径、实测管体最小壁厚和实测管体最小屈服强度计算载荷点(方法一),也不能按照接箍名义外径、87.5%接箍危险截面壁厚和实测接箍最小屈服强度(方法三)计算载荷点。

4 套管接箍优化设计

试验结果表明:177.8 mm×12.65 mm V140型特殊螺纹接头套管接箍内螺纹接头与管体外螺纹接头不等强度,接箍为薄弱环节。如果能设法提高该种套管接箍的承载能力,套管的整体性能将大幅度提高。提高接箍承载能力可以从提高接箍材料强度和增大接箍外径2方面予以考虑。

4.1 提高接箍材料强度

GB/9711.3—2005/ISO3183-3:1999《石油天然气工业输送钢管交货技术条件》[7]第3部分C级钢管表7规定,压力钢管横向最低冲击功为

CVN=σy/10

式中:σy为屈服强度,MPa。

因此,对于965 MPa(140 ksi)钢级(σy=965 MPa),CVN≥97 J(圆整为100 J);对于1 034 MPa(150 ksi)钢级(σy=1 034 MPa),CVN≥103 J(圆整为105 J)。

钢的强度与韧性、塑性通常表现为互为消长的关系,强度高的韧性、塑性就低。反之,为求得高的韧性、塑性,必须牺牲强度。钢级越高需要匹配的韧性越高,否则会发生套管脆性开裂事故[14]。1994年,KS1井所用1 034 MPa(150 ksi)钢级套管螺纹开裂;2003年,TK218井又发生了2起1 034 MPa(150 ksi)套管接箍开裂事故[15-16],其主要原因就是接箍材料韧性不足所致。

目前,国内外还没有强度和韧性匹配的1 034 MPa(150 ksi)钢级套管。如果将接箍钢级提高到1 034 MPa(150 ksi),其韧性不能保证,在使用过程中很容易发生脆性开裂事故。因此,试图采用提高接箍钢级的方法来增加接箍强度的方案目前还不成熟。

4.2 增加接箍外径

增大接箍外径可以增加接箍壁厚,提高接箍承载能力,增大接箍外径必须考虑井眼尺寸。2010年发布的API SPEC 5CT第9版已经将177.8 mm套管接箍外径由原来的194.46 mm改为200.03 mm。API SPEC 5CT对177.8 mm套管接箍外径改进前后实物性能计算结果如表8。由表8可知:177.8 mm套管接箍外径增大5.57 mm后,套管抗内压能力提高了17.7%,接头连接强度提高了6.6%。可见,增大接箍外径之后,套管承载能力大幅度提高。

表8 API SPEC 5CT对177.8 mm套管接箍外径改进前后实物性能计算结果

一般套管柱都是依据管体强度进行设计的[17]。按照API SPEC 5CT第8版生产的177.8 mm× 12.65 mm V140套管,其连接强度和密封性能低于管体,但其抗挤强度是不会受影响的。因此,应当将现有库存的该种套管用在对抗内压和抗拉伸性能要求不高,但对抗挤性能要求高的井段,充分发挥其抗挤性能优越的特点。按照API SPEC 5CT第9版生产的177.8 mm×12.65 mm V140套管,可用于对抗内压、抗拉伸和抗挤性能要求高的井段。这既能满足使用要求,又能减少库存,节约成本。

177.80 mm×12.65 mm V140特殊螺纹接头套管用于塔里木油田215.9 mm井眼。按照接箍外径为194.46 mm计算,接箍位置与井眼单边间隙仅10.72 mm;按照接箍外径为200.03 mm计算,接箍位置与井眼单边间隙仅7.94 mm。这说明若采用API SPEC 5CT第9版规定的接箍外径,接箍位置与井眼单边间隙会更小,无法保证固井质量。因此,若使用177.8 mm套管,应当考虑适当增大钻头尺寸。

5 结论

1) 177.8 mm×12.65 mm套管接箍为薄弱环节,应当按照接箍危险截面尺寸计算试验载荷,应当按照接箍强度进行套管柱设计。

2) 对于存在蠕变地层的井段采用177.8 mm ×12.65 mm V140特殊螺纹套管,对于其他井段采用接箍内螺纹接头与管体外螺纹接头等强度的套管。

[1]刘卫东,吕拴录,韩勇,等.特殊螺纹接头油套管验收关键项目及影响因素[J].石油矿场机械,2009,38(12):23-26.

[2]安文华,骆发前,吕拴录,等.塔里木油田油套管国产化研究[J].石油矿场机械,2010,39(6):20-24.

[3]姬丙寅,吕拴录,张宏.非API规格偏梯形螺纹接头套管连接强度计算研究[J].石油矿场机械,2011,40(2):58-62.

[4]吕拴录,龙平,赵盈,等.339.7mm偏梯形螺纹接头套管密封性能和连接强度试验研究[J].石油矿场机械,2011,40(5):25-29.

[5]吕拴录,李鹤林,藤学清,等.油、套管粘扣和泄漏失效分析综述[J].石油矿场机械,2011,40(4):21-25.

[6]吕拴录,姬丙寅,杨成新,等.244.5mm套管偏梯形螺纹接头L4长度公差分析及控制[J].石油矿场机械,2012,41(6):63-66.

[7]Shuanlu Lu,Zhihou Li,Yong Han,et al.High dogleg severity,wear ruptures casing string[J].OIL&GAS,2004,98(49):74-80.

[8]吕拴录.套管抗内压强度试验研究[J].石油矿场机械,2001,30(Z):51-55.

[9]API SPEC 5CT Specification for Casing and Tubing.7th ed[S].Washington(DC),2001.

[10]API SPEC 5B Secification for Threaning,Ganging,and Threaded Inspection of Casing,Tubing,And Line Pipe THREADS[S].Washington(DC),2004.

[11]API RP 5C5,Recommended Practice for Evaluation Procedure for Casing and Tubing Connection[S].Third Edition.

[12]SY/T-6128—1995,油套管螺纹连接性能评价方法[S].

[13]API Bulletin 5C2 Bulletin on Performance Properties of Casing,Tubing and Drill pipe[S].Washington DC,1999.

[14]GB/9711.3—2005/ISO3183-3:1999石油天然气工业输送钢管交货技术条件第3部分:C级钢管[S].

[15]吕拴录,康延军,刘胜,等.井口套管裂纹原因分析[J].石油钻探技术,2009,37(5):85-88.

[16]吕拴录,李鹤林.V150套管接箍破裂原因分析[J].理化检验,2005,41(Sl):285-290.

[17]《钻井手册(甲方)》编写组.钻井手册(甲方)[K].北京:石油工业出版社,1990.

Test and Research on Premium Connection of 177.8 mm×12.65 mm V140 Casing

LV Shuan-lu1,2,KANG Yan-jun2,LI Dong-feng3,HAN Jun3,YANG Peng3,QIN Hong-de2,WEN Zhi-ming2,LIU De-ying1

(1.Material Science and Engineering Department,China University of Petroleum,Beijing 102249,China;2.Tarim Oilfield,Korla 841000,China;3.Tubular Goods Research Center,China National Petroleum Corporation,Xi’an 710065,China)

The tests and inspection on material and thread parameter for the premium connection of 177.8 mm×12.65 mm V140 casing specimens were given,and make-up and break-out tests,internal nitrogen pressure and tension tests under bend,and tension to failure tests were carried out.Based on analysis on test result,it is considered that the coupling box was weaker than that of pin,so the test load should be calculated in accordance with the coupling danger section dimension in full-size casing connection tests,and casing connection strength should be counted according to the coupling joint strength for to design casing sting.It is suggested that such casing should be applied in well segment with squirm stratum,and the casing with equal strength between pin and box should be applied in other well segment.

casing;premium connection;make up and break out test;internal pressure test;tension test

TE931.2

A

1001-3482(2014)01-0052-06

2013-07-20

吕拴录(1957-),男,陕西宝鸡人,教授级高级工程师,主要从事石油管材和石油机械质量检验及失效分析研究。