薄壁零件的车削加工技术研究

肖利,孙朝海

(沈阳飞机工业 (集团)有限公司,辽宁沈阳 110032)

工程实践中,薄壁零件通常指的是零件直径与零件壁厚之比大于15的零件。此类零件刚性差、易变形、对切削热敏感,而尺寸精度、形位公差往往要求严格,加工过程中稍不注意,极易产生不合格品乃至废品。因此有必要对其加工工艺特点进行研究,以保证零件合格、提高生产效率。

1 薄壁零件加工的特点及产生原因

因为壁薄,零件刚性差,加工中最突出的问题就是零件变形,一旦变形量超出允许值,就导致不合格零件的产生。导致加工不合格的原因主要有以下几种:

(1)夹紧定位方案不合理、夹紧力不合适,造成较大的夹紧变形;

(2)切削力造成零件局部较大变形;

(3)夹具设计不合理,造成定位误差;

(4)切削热导致零件热变形;

(5)切削过程中的振动造成零件表面质量低、尺寸超差。

2 薄壁零件车削时因注意的问题

根据上述薄壁零件容易出现的问题,在薄壁零件加工时必须在选择加工设备、制定工艺、设计夹具、进行加工等方面对这些问题给予充分的考虑,综合各个因素选择最佳的方案。

针对薄壁零件容易出现变形,工程实践中往往采用以下措施:

(1)使夹紧力尽量均匀

对于一般的零件加工,三爪卡盘定位夹紧可以满足加工需要。但是对于薄壁件而言,其加工精度和形位误差通常要求较高,不适当的夹紧定位会使得零件的夹紧变形量足以让零件加工超差,因此对于薄壁零件要采用必要措施来减少夹紧变形的影响。

方法一:增加夹紧点数量

经过卡盘厂商的实验验证,多点夹紧是减少薄壁零件变形的有效措施。通常的方案是在三爪卡盘上配置摆动爪,如图1(a)所示[1]。顶爪通过销轴与基爪连接,并可以绕轴旋转,一个顶爪上有两个夹紧点,这样在三爪卡盘上就可以实现六点夹紧。这是一种经济型的方案。还可以选择六点夹紧的卡盘,如雄克的ROTA NCR、ITW的6-jaw ECC等,成本要高一些。

对于轴向长度较大的工件,还可以设计更复杂的结构来实现十二点乃至二十四点的夹紧,其结构形式如图1中 (b)、(c)所示[1]。

方法二:增加卡爪与工件的接触面积

通过增大卡爪与工件的接触面积,在夹紧力相同的前提下可以有效降低夹紧部位的应力,使工件变形更小、受力更均匀。

比较简单的做法是直接在基爪上安装幅面较宽的卡爪即所谓的扇形卡爪,安装后对卡爪进行自车,保证卡爪尺寸一致。需要注意的是卡爪幅面不能太大,否则过大的卡爪幅面容易使顶爪不稳定而且夹具与工件的贴合率无法保证。

对于尺寸较小、壁厚较薄的工件,更常见的装夹方案是使用涨套。其原理是利用定位元件的弹性,通过外力作用使定位圆柱面尺寸增大或缩小,通过定位面与工件之间的摩擦力来抵抗切削抗力,实现工件的定位夹紧。工件与夹具接触面积大,工件、夹具成为一个整体,提高了工件的刚度,可以对工件进行较大余量的切削,定位精度高。但是涨套的涨紧量有限,不同尺寸的定位孔/定位直径需要对应不同尺寸的涨套。

图1 多点夹紧卡盘

涨套的涨紧可以通过机械结构或液压来实现。机械涨套的原理如图2所示。通过拉杆3向下运动,端头锥面将拉杆的轴向运动转化为涨套1的径向变形,涨套1张开与工件2贴合,依靠涨套与工件接触面的摩擦力使工件固定。需要注意的是必须保证锥面的接触率,否则无法保证定位面与工件的可靠贴合。

液压涨套采用所谓的静压膨胀技术,其原理如图3所示[2]。当拧紧螺钉时,油腔里的油压升高,使芯轴的薄壁向外膨胀,涨紧工件定位孔;当螺钉放松时,油腔油压下降,在薄壁的弹性力作用下芯轴尺寸恢复,工件被放松。由于液压力的特点,涨套各处变形均匀,与工件贴合紧密,因此液压涨套精度很高。

图2 机械涨套原理图

图3 液压涨套原理

(2)改变定位夹紧方案

车削加工中,工件的定位通常是通过外圆或内孔、用卡爪以三点定圆的原理实现。为了减少圆周(径向)夹紧定位对工件尺寸精度的影响,可以通过改变压紧方式来实现,即改径向夹紧为端面定位夹紧,采用端面定位压紧的方式进行零件加工。

此种方案的优势是:避免了工件尺寸敏感方向的变形,能够通过增加端面摩擦力来增加切削抗力。缺点是:需要专门的定位机构来保证工件回转中心与主轴中心的重合。因为三爪卡盘三点可以确定圆心,圆心定位的精度决定于卡盘,无需额外的定心结构。

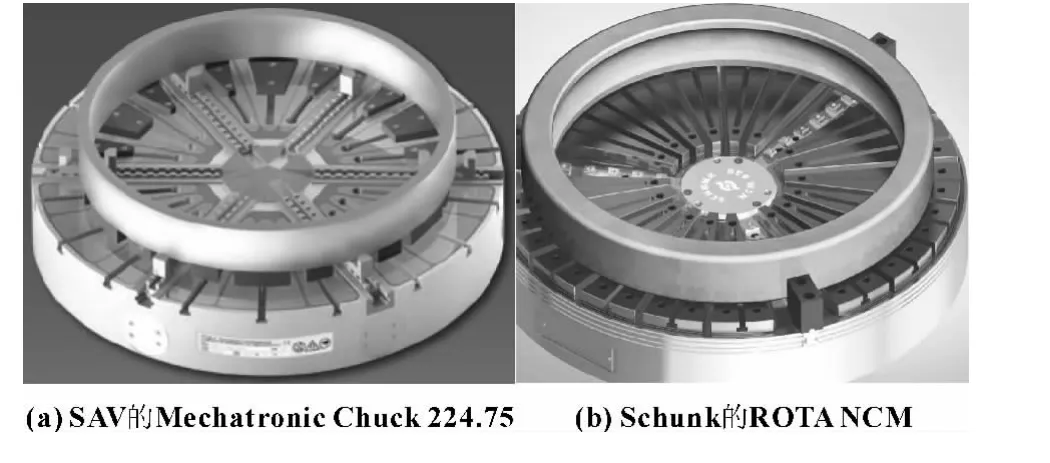

比如采用磁力卡盘进行夹紧。磁力卡盘利用磁力吸附铁磁材料的原理实现工件的夹紧。由于夹紧在轴向实现,工件径向没有变形。但是必须由人工进行找正,效率低,零件定心精度不易保证,而且只能应用于铁磁性材料。为了解决磁力卡盘的定心问题,一些卡盘厂商进行了这方面的研究并推出了相关产品。比如 SAV 的 Mechatronic Chuck 224.75(图 4(a))[3]、Schunk的ROTA NCM(图4(b))系列,将液压动力卡盘和磁力卡盘结合在一起,由液压动力卡盘实现工件的定心、磁力卡盘实现工件的夹紧,从而解决了普通磁力卡盘无法定心的问题,加工效率得以提高。

图4 可定心的磁力卡盘

比如齿圈加工的专用卡盘。SMW的DFR-ABSKOMBI(图5)是一种专门用于薄壁齿圈加工的复合卡盘,通过两套机械结构分别实现工件的定位和夹紧。定位机构通过齿圈外圆或节圆实现径向定位(定心),由摆动式钩形压板在轴向压紧,避免了径向夹紧造成齿圈圆周方向上的变形。工件装载时,在活塞推动下,与薄膜连接的定位爪张开,压紧爪摆向外侧;零件装载后,与薄膜连接的活塞松开,定位爪在薄膜弹力的作用下缩回实现工件的定位,而与压紧爪连接的活塞则带动压紧爪向内侧摆动后拉在轴向实现工件的压紧。此种卡盘需要双活塞油缸来分别实现 定位和夹紧的动作[4-5]。

图5 DFR-ABS-KOMBI齿圈加工卡盘

(3)调整工艺参数,减少切削力造成的工件变形

工件切削工程中,过大的切削力也可以造成工件局部变形。切削力引起的工件变形可以通过合理选择切削参数、刀具几何参数来加以控制。

高速加工是减少因工件切削力引起的变形的有效方法。较高的主轴转速不仅有助于减少切削力,而且也可以使大部分的切削热被切削带走,减少切削热对工件的影响。合理的切削参数和刀具角度也可以改变切削力状态。一般说来,减少切深可以减少切削时的吃刀力,能够有效减少工件变形;较大的主偏角、稍大的前角、较小的刀尖圆弧半径,也有助于减少吃刀力。这些参数可以在实践中根据工件的加工要求进行摸索总结以达到理想的加工效果,在此不再赘述。

对于因切削热引起的工件变形,可以通过良好的冷却、切削液的合理选择、切削参数调整等措施加以克服,而切削过程中的颤振则可以以切削参数调整的方式减少或消除,乃至利用振动切削以振抑振实现高精度切削。文中着重于夹紧方案及夹具结构设计,不再详述。

3 薄壁零件加工的夹具实例

以下是已经在工程实践中应用的薄壁工件的夹具实例。

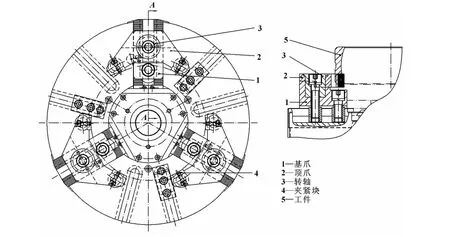

轴承环的加工夹具。图6所示是用于轴承环内环面加工的夹具。轴承环是典型的薄壁零件,其内外圆同轴度、圆度、端面跳动、表面粗糙度等要求严格。为了保证内外圆的同轴度,夹具通过轴承环外圆定位,并采用多点夹紧的方式减少夹紧力造成的工件变形。图中,夹紧块4每爪两块,形成六点夹紧;螺钉穿过转轴3将顶爪2安装在基爪1上,顶爪2可以绕转轴3摆动,这样便可以保证6个夹紧点全部与工件接触,避免工件受力不均产生变形。实际加工结果证明,该夹具可以满足轴承环最后磨削前的硬车削要求。采用这种方案,内外环及端面的加工需要两台机床完成。

图6 六点夹紧的轴承环夹具

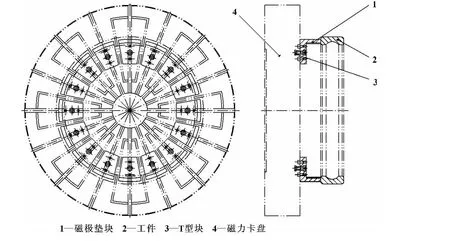

磁力卡盘也是轴承环加工中常常采用的方案。如图7所示,在磁力卡盘4上使用磁极垫块1,可以在一台设备上实现轴承内外环及端面的三面加工,磁极垫块通过T型块3安装在磁力卡盘上,可以在磁力卡盘允许范围内进行调整来适应不同直径的工件。使用时,对于没有定心装置的磁力吸盘需要设计定心装置,还需要注意磁极垫块高度、零件材料、零件与卡盘接触表面粗糙度、温度等因素对卡盘吸附力的影响,严格控制切削力,避免吸附力不足。由于剩磁的影响,必须对夹具的残屑清理充分考虑[6]。

图7 用于加工轴承环的磁力卡盘

4 结束语

薄壁零件的精度保证涉及到工艺制定、夹具设计、零件加工的整个过程,文中仅对薄壁件车削加工的夹具设计过程中如何减少和避免夹紧变形进行了原则上的讨论。随着数字化技术的发展,工件夹紧变形的分析、夹紧点的优化、夹具结构的优化甚至夹紧变形的主动补偿都可以借助数字化的手段实现,工程实践中需要在理论分析的基础上结合客观条件和实际工况进行调整才能实现薄壁零件的完美加工。

[1]DREHTUTTER Lathe Chucks[OL].www.schunk.com.

[2]Hydraulic Expanding Chucks[OL].www.positrol.com.

[3]Workholding for Rotary Operation[OL].www.sav-workholding.com.

[4]Catalog 5E,SMW-autoblok.

[5]S idney Roth.Getting a grip on diaphragm chucks[OL].www.gearsolution.com.

[6]Precision Workholding and Clamping Systems[OL].www.sav-workholding.com.