采用减三线油回收裂解气高温余热方案的研究

张小锋,湛世辉,冯 霄

(中国石油大学(北京) 新能源研究院,北京 102249)

工业技术

采用减三线油回收裂解气高温余热方案的研究

张小锋,湛世辉,冯 霄

(中国石油大学(北京) 新能源研究院,北京 102249)

针对乙烯急冷过程中裂解气420 ℃左右的热量被直接降级至220 ℃使用,从而造成高品位热量损失的现状进行了研究,提出了一种分等级回收裂解气高温余热的新工艺流程,即引入炼厂减三线油直接喷淋来自废热锅炉的高温裂解气,通过循环高温减三线油去发生高压蒸汽,与原工艺流程中急冷油循环去发生稀释蒸汽组合,构成分级多次回收高温裂解气余热的新流程。使用Aspen Plus软件模拟新流程和原流程,模拟结果表明,两种流程所能提供的总热量基本一致,新流程可以使裂解气高温余热同时副产高压蒸汽和稀释蒸汽。以640 kt/a乙烯装置为例进行经济核算,可增加经济效益798万元/a。

裂解气;余热回收;减三线油;乙烯装置

裂解是乙烯装置的第一道生产工序,能耗占整个装置的50%~60%[1],故降低裂解区的能耗意义重大。目前,研究者从两个方面进行了降低裂解区能耗的研究:一是提高裂解炉的热效率;二是改善高温裂解气的热量回收[2]。裂解气的高温余热主要是指裂解气由800~850 ℃降至165 ℃的热量,其中,裂解气从800~850 ℃降至接近露点(约420 ℃,裂解原料不同露点也不同)时,为了终止二次副反应的发生,要在不足1 s内完成冷却,该过程需要特制的专用废热锅炉才能实现。在该过程中,裂解气的热量用于发生超高压蒸汽,超高压蒸汽过热后去裂解气压缩机和制冷压缩机驱动透平,能量得到合理利用。曹新波等[3]提出了将此部分余热作为吸热化学反应的热源,使余热物理转化为反应产物所增加的化学的新方法,并将其用于裂解气急冷与延迟焦化耦合工艺流程,提高了效率。由于焦化原料油的黏度性质等原因,很难做到使焦化原料油与裂解气在不足1 s的时间内充分接触、混合传热,故没有工业装置采用该流程。裂解气从220 ℃到165 ℃左右的热量现均用于发生稀释蒸汽或替代低压蒸汽直接作为加热热源。国内的研究人员做过很多研究以改善这部分能量的利用效果。杨春生[4]改进了急冷油塔系统的工艺流程,设置减黏塔以控制急冷油的黏度,达到发生更多稀释蒸汽的目的,在实际应用中取得了良好的效益。吴兴松等[5]针对乙烯急冷装置实际操作参数偏离设计值较大的现状,提出了模拟组分分割、物性方法选取、单元简化处理等一整套急冷系统的模拟方法,为系统改造提供了可靠依据,模拟结果与实际情况较吻合,提高了模拟计算热量回收的准确性。但裂解气在420℃左右到220 ℃的范围内,由于涉及裂解气的露点和裂解急冷油长时间循环易聚合结焦等问题,热量无法通过换热器传热被利用,关于该温度区间热量回收利用的研究极少。

本工作提出了采用减三线油回收裂解气由420℃左右到220 ℃范围内热量的工艺方案,使裂解气的高温余热得到了更有效合理的利用。

1 乙烯装置裂解气急冷工艺流程

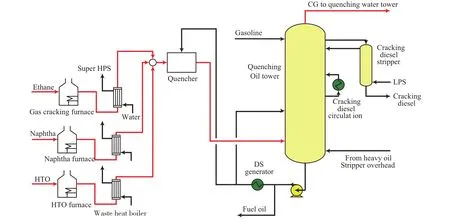

乙烯装置裂解气急冷工艺的流程见图1。高温(约850 ℃)裂解气先经废热锅炉回收高品位热能并副产超高压蒸汽(压力11.5 MPa),裂解气冷却至420 ℃;然后在急冷器中用循环急冷油直接喷淋降温至220 ℃左右后进入油洗塔塔釜,油洗塔塔釜急冷油少量作为裂解燃料油产品采出,其余先去稀释蒸汽发生器作为热源,以回收相当于中压蒸汽级位的热量;冷却后的急冷油分成两股,一股送到急冷器以喷淋高温裂解气,另一股直接返回油洗塔中下部。

在油洗塔的中部设置有盘油循环,以回收相当于低压蒸汽级位的热量;顶部用下游水洗塔冷凝下来的裂解汽油作为回流,以控制塔顶温度在105 ℃左右;油洗塔塔顶的裂解气进入水洗塔塔釜。

图1 乙烯装置裂解气急冷工艺的流程图Fig.1 Flowchart of quench process of ethylene plants.CG:cracking gas;LPS:low pressure steam;HPS:high pressure steam;DS:dilution steam,HTO:hydrogenation tail oil.

2 裂解气急冷过程能量回收分析

以某640 kt/a乙烯装置为例,在裂解气从850 ℃至105 ℃的冷却过程中,850 ℃至420 ℃之间的热量用于发生超高压蒸汽;420 ℃至220 ℃之间的热量用于直接喷淋急冷油,循环急冷油去稀释蒸汽发生器作为热源,只能回收相当于中压蒸汽级位的热量,造成热量级位损失;220 ℃至185 ℃之间的热量由循环急冷油取走,用于发生稀释蒸汽;185 ℃至165 ℃之间的热量由盘油取走,用于替代低压蒸汽加热工艺物流;165 ℃至65 ℃之间的热量被循环急冷水取走,用于加热工艺物流;65 ℃至40 ℃之间的热量品质过低,全部被循环水取走。

分析整个过程,裂解气在420 ℃至220 ℃之间的热量有40 MW左右降级使用,此部分热量的品质和总量都很可观。文献提出的方案基本是在420 ℃至220 ℃之间添加二级废热锅炉和三级废热锅炉,用来发生高压蒸汽和中压蒸汽,逐级利用热量[6]。此类方案理论上是可行的,但由于裂解气组成复杂,包含从H2到裂解燃料油等上百种烃类以及少量固体焦粒,420 ℃左右已接近裂解气的露点温度,如果添加二级废热锅炉,裂解气在二级废热锅炉里降温,会有少量重油冷凝出来从而结焦,使锅炉很快失去作用,故只有以乙烷和丙烷为裂解原料的乙烯装置采用了该技术。有些装置采用了二级废热锅炉,但裂解气温度仍在露点之上,没有在裂解气露点温度之下使用废热锅炉的例子。可以考虑回收420 ℃至220 ℃之间的部分高温热量用来副产3.5 MPa的高压蒸汽。

3 加入减三线油循环的新流程

本工作提出的方案是采用一种中间循环介质将裂解气420 ℃左右至220 ℃之间的热量取走,即引入中间介质直接喷淋来自废热锅炉的高温裂解气,通过循环高温中间介质去发生高压蒸汽,与原工艺流程中急冷油循环去发生稀释蒸汽组合,构成分级多次回收高温裂解气余热的新流程。新工艺的流程如图2所示。

3.1 中间介质的选择

对高温裂解气进行喷淋冷却的中间介质,需满足如下条件:1)中间介质自身的构成应可以适应操作条件下的循环运行,外甩量适中;2)中间介质组分不进入或极少量进入裂解气分离系统。本工作使用Aspen Plus软件对新工艺流程进行模拟,中间介质初步选择了常三线油和减三线油,其馏程见表1。

图2 新工艺的流程Fig.2 Flowchart of new process.

表1 常三线油与减三线油的馏程Table1 Distillation ranges of AGO and VGO

经对比发现,使用常三线油,由于油品较轻,与高温裂解气直接喷淋混合后常三线油中大量的轻组分进入裂解气,影响后续分离系统;使用减三线油喷淋后,裂解气中的部分高黏度重油冷凝,而减三线油只有极少一部分进入裂解气,对裂解气的分离系统影响较小。

本模拟中使用的减三线油的馏程在399~517℃之间,这部分油品在常减压装置中被称为减压蜡油。减压蒸馏塔可抽出减二线、减三线和减四线等馏程和组成不同的蜡油,且相邻的油品之间有重合。不同的减压装置进料不同,因此所产出的减压三线蜡油也不同,但馏程基本为350~500 ℃,这类油品组成非常复杂,现在通常只能分析族组成和结构族组成,分析所含链烷烃、环烷烃、芳烃、单环芳烃、双环芳烃、多环芳烃和胶质的组成,并需要借助大型仪器,如核磁共振仪、色谱和质谱仪等,代价昂贵。减三线蜡油中普遍含烷烃和环烷烃较多,烷烃主要包括C20~36的正构和异构烷烃;环烷烃包括从单环到六环的带有环戊烷环或环己烷环的环烷烃,主要以稠合类型为主;芳烃以单环、双环和三环芳烃为主,同时含有一定量的四环及很少量高于四环的芳烃;多环芳烃也以稠合型为主。这样的组成使减三线油中的轻组分进入盘油,从而改变塔的热负荷分布,但不改变塔顶裂解气组成。急冷油中的高沸点馏分的组成与同样馏程温度的减压蜡油有很大区别,主要为难以裂解的稠环多环芳烃(如萘类、茚类和苊类等),沸点温度在500 ℃以上的组分占50%左右。这些不饱和烃类化合物在高温下会发生缩聚反应,生成大分子化合物,引起急冷油黏度增大。正是由于这两种油品组成的差别,在第一次使用减三线油喷淋冷却裂解气的过程中,裂解气中的重质燃料油组分会冷凝进入减三线循环油中,有益于改善目前乙烯装置普遍存在的油洗塔塔釜急冷油循环过程中黏度大的问题。裂解重质燃料油质量约占裂解气质量的3%左右。使用的减三线油循环量约为裂解气质量的2倍,在循环过程中保持一定比例的减三线循环油的采出与补充更新,可以控制减三线循环油的黏度。此过程与乙烯装置在急冷油黏度快速升高时引入调质油降黏并加大燃料油采出的处理方法类似。

3.2 新工艺流程的模拟

根据国内某640 kt/a乙烯装置的设计数据,使用Aspen Plus(V7.2版本)软件进行工艺模拟计算,建立的新工艺流程模拟图见图3。

图3 新流程急冷部分的Aspen Plus流程模拟示意图Fig.3 Diagram of the quench process simulated by Aspen Plus. Oil-Rec:recycle oil.

该装置有3种裂解原料,加氢尾油、石脑油和乙烷,分别使用3台不同的裂解炉,3种原料产生的裂解气组成也不同。设定3种原料产生的裂解气从废热锅炉出来的温度均为420 ℃,此温度的裂解气在一级急冷器里与减三线油直接接触冷却至300℃,经过闪蒸,液相进入换热器去副产高压蒸汽,气相进入二级急冷器与急冷油直接接触喷淋冷却,冷却到210 ℃后进入油洗塔进行分离。

新流程急冷部分的模拟结果见表2。由表2可看出,急冷需要循环油约1 050 t/h,循环油与裂解气混合后将裂解气冷却到约300 ℃,而高温循环油去换热器发生高压蒸汽,冷却到260 ℃再次进入循环。该过程给出热量约30 MW,发生高压蒸汽约61 t/h。

表2 新流程急冷部分的模拟结果Table 2 Calculated results of the simulated quench process

裂解气与减三线循环油在一级急冷器中冷却后,后续冷却分离系统与原工艺一致。油洗塔塔釜循环急冷油与裂解气在二级急冷器中喷淋冷却至210 ℃左右进入油洗塔,在油洗塔中继续冷却取热。油洗塔底部循环急冷油取热用来发生稀释蒸汽,中部盘油循环取热直接供给装置的工艺用户以替代低压蒸汽,塔顶裂解气冷却至105 ℃左右进入水洗塔。

使用Aspen Plus软件对新工艺流程和原流程进行模拟,模拟结果的对比见表3和表4。

从表3可看出,通过油洗塔塔顶去水洗塔的裂解气流量和组成均改变很小,对后续分离系统几乎没有影响。

从表4可看出,原流程可发生稀释蒸汽的热量为52 MW,并提供替代低压蒸汽热量20 MW;而新流程可发生稀释蒸汽的热量仅有12 MW,并提供替代低压蒸汽热量28 MW,但新流程可同时提供发生高压蒸汽的热量30 MW。新工艺流程相当于把原流程中用于发生稀释蒸汽的热量大部分用来发生了高压蒸汽。

蒸汽品位和价格见表5。企业对稀释蒸汽无价格核算,由于稀释蒸汽替代的是中压蒸汽,故取中压蒸汽的价格174元/t,根据表4和表5的数据计算发生蒸汽的效益,原流程发生蒸汽的效益:25×102+90×174=18 210元/h;新流程发生蒸汽的效益:36×102+21×174+61×194=19 160元/h,新流程提高了高温余热的价值,减少了能量的降级利用损失。采用新流程可增加效益950元/h,按每年开工8 400 h计算,每年增加收益798万元。由于本研究中所述蒸汽都是饱和蒸汽,其价格会略低些,但不影响结论的相对准确性。

表3 新流程与原流程对后续系统的影响Table 3 Effects of the new and original processes on subsequent system

表4 新流程与原流程对油洗塔系统操作状况的影响Table 4 Effects of the new and original processes on the operation parameters of oil washing tower

表5 蒸汽品位和价格Table 5 Prices of different steam grade

4 结论

1)针对乙烯装置裂解气余热的回收,提出了增加减三线油对高温裂解气喷淋急冷,逐级降温利用其热量的新流程,可以合理利用高温余热间接发生高压蒸汽。

2)新流程避开了裂解气在露点处无法通过换热器换热回收高温热量的问题,对原流程改变较小,对裂解气后续分离系统基本无影响,具有工业可操作性。

3)通过使用Aspen Plus软件对急冷系统进行模拟,对系统所产生的不同品位的蒸汽价值进行核算,与原工艺流程相比,新流程可获得显著的经济效益。以640 kt/a乙烯装置为例,每年可增加收益798万元。

[1] 肖雪军,何细藕. 乙烯装置裂解炉的节能技术[J]. 石油化工,2003,32(3):254 - 257.

[2] 孙晓. 乙烯装置急冷系统能量回收工艺特点分析[J]. 乙烯工业,2003,15(4):46 - 47.

[3] 曹新波,汤志刚,段占庭,等. 乙烯急冷-延迟焦化集成节能流程[J]. 过程工程学报,2006,6(2):267 - 271.

[4] 杨春生. 乙烯装置急冷油系统的设计和节能改造[J]. 中外能源,2011,16(1):106 - 111.

[5] 吴兴松,杨春生. 乙烯装置急冷系统流程模拟计算方法的探讨[J]. 乙烯工业,2003,15(2):9 - 15.

[6] 朱懋斌,冯霄. 乙烯装置汽油分馏塔系统中循环急冷油流量对产品的影响[J]. 计算机与应用化学,2009,25(4):399 -404.

(编辑 王 萍)

·最新专利文摘·

一种多产环己基苯的方法

该专利涉及一种多产环己基苯的方法,包括在含有MWW结构分子筛催化剂存在下的苯与环己烯的接触反应得到环己基苯的过程Ⅰ,苯与多环己基苯接触反应进一步得到环己基苯的过程Ⅱ,以及分离过程;过程Ⅰ和过程Ⅱ的产物经分离后得到苯、甲基环戊基苯、环己基苯和多环己基苯,其中,分离过程得到的苯循环回用于过程Ⅰ和/或过程Ⅱ,过程Ⅱ中的多环己基苯来自分离过程。该方法具有较高的环己基苯收率。(中国石油化工股份有限公司;中国石油化工股份有限公司石油化工科学研究院)/CN 103848711 A,2014-06-11

一种脱氢催化剂及其制备方法

该专利涉及一种脱氢催化剂的制备方法,包括如下步骤:1)将氯铂酸乙二醇溶液与含Sn氧化铝载体混合,于60~120 ℃搅拌条件下回流1~6 h;2)将KOH乙二醇溶液加入步骤1)的体系中,升温至150~200 ℃继续回流5~120 min,结束后冷却至室温;3)分离步骤2)所得的固液混合物,经洗涤至无氯离子后进行真空干燥及惰性气体气氛下的焙烧;4)使用KNO3水溶液浸渍步骤3)所得固体,经真空干燥、惰性气体气氛下焙烧后制得脱氢催化剂。该方法制备的催化剂能有效抑制SnPt合金的生成,提高贵金属Pt的利用率及催化剂的稳定性。(中国石油化工股份有限公司;中国石油化工股份有限公司抚顺石油化工研究院)/CN 103785383 A,2014-05-14

首例可回收的热固性树脂新型聚合物

Chem Eng, 2014-07-01

美国IBM Almaden研究中心的研究人员发现了一种新的热固性聚合物。这种聚六氢三嗪(PHT)新型材料,具有非常高的杨氏模量(高达14 GPa,与之相比典型的热固性聚酰亚胺的杨氏模量为4 GPa),以及许多其他的特性,使其成为一种适宜的热固性材料。但不同于传统的热固性塑料,PHT是可回收的, 当将其放置在低pH的硫酸溶液中时,其可解聚回到可以被重新聚合的苯胺类单体。而形成PHT的反应也很简单,并且使用容易获得且相对便宜的原料。IBM的团队认为,该工艺可以扩大到工业水平。

PHT的应用包括典型的热固性用途,如用于复合材料和电子设备,但其可回收性和强度大大拓展了它的潜力。尽管PHT仍处于开发阶段的早期,且还没有官方正式公布的相关信息,但在PHT热固性树脂方面已经获得了很多积极的商业利益。研究的下一步将是考察PHT背后的基本化学原理及其形成过程中的条件,并拓展新的可能的应用领域。

一种丙烯酰胺聚合物及其制备方法和应用

该专利涉及一种丙烯酰胺聚合物及其制备方法和应用。具体步骤如下:在惰性气体保护下,将含丙烯酰胺的单体水溶液与引发剂接触,聚合初始温度为-10~15 ℃,聚合时间为4~15 h,聚合过程中的最高温度与最低温度的温差为10~50 ℃。采用该专利方法制备的聚丙烯酰胺聚合物的产品性能大幅优于现有产品。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103864986 A,2014-06-18

一种部分水解的丙烯酰胺聚合物及其制备方法和应用

该专利涉及一种部分水解的丙烯酰胺聚合物及其制备方法和应用。具体方法如下:在水解条件下,将丙烯酰胺聚合物胶体颗粒与无机碱性化合物接触反应,水解温度为50~120 ℃,水解时间为0.5~6.0 h,气相中氧气的体积分数为3%以下。该专利制得的丙烯酰胺聚合物具有较高的水解效率,且相对分子质量较高。(中国石油化工股份有限公司;中国石油化工股份有限公司北京化工研究院)/CN 103864987 A,2014-06-18

A New Process of Waste Heat Recovery by Integrating Cracking Gas and Vacuum Gas Oil

Zhang Xiaofeng,Zhan Shihui,Feng Xiao

(Institute of New Energy,China University of Petroleum,Beijing,Beijing 102249,China)

Aimed at the unreasonable waste heat recovery of ethylene plants,namely that the heat of the cracking gas with high temperature(420 ℃) was degraded directly to lower temperature(220 ℃) during the recovery,a new process was proposed,in which vacuum gas oil was sprayed into the hot cracking gas to recover the heat of the cracking gas from waste heat boilers. In the new process,both high pressure steam and dilution steam can be generated,which results in multi-level heat recovery and reasonable energy utilization. The new and original processes were simulated by Aspen Plus software and the economic beneft was signifcant.

cracking gas; waste heat recovery; vacuum gas oil; ethylene plants

1000 - 8144(2014)10 - 1190 - 06

TQ 021.8

A

2014 - 04 - 18;[修改稿日期] 2014 - 06 - 26。

张小锋(1986—),男,新疆维吾尔自治区哈密市人,硕士生。联系人:冯霄,电话 010 - 89739113,电邮 xfeng@ cup.edu.cn。

国家重点基础研究发展计划项目(2012CB720500)。