内置水平管式鼓泡流化床动力学的数值模拟

刘文强,万东玉,曹长青

(青岛科技大学 化工学院,山东 青岛 266042)

流化床的应用十分广泛,例如煤清洁燃烧技术、石油催化裂化反应过程、物料干燥过程等。由于气体和颗粒间的复杂作用关系,使得人们为获得床内气相和颗粒流场的精确分析变得困难。在鼓泡流化床中,颗粒运动与气泡的运动有关,布置水平管的床内气泡形成、长大和破裂,以及颗粒离析机制是最困难的研究课题之一[1]。加入水平管可以提高化学反应速率、传热速率等,但是增强了流化床内气固相的动力学。

国内外学者都对沉浸水平管式流化床进行了不同的研究。Ding等人[2]以双流体模型为基础对沉浸管式流化床进行三维模拟获得颗粒流动行为;王伟文等人[3]也采用双流体模型模拟了管排呈正方形与正三角形排列的2种沉浸管式流化床,得出管排呈正三角形排列要优于正方形排列;赵永志等人[4]则采用DEM模型对沉浸管式流化床进行模拟,详细阐述气泡受水平管影响的复杂运动。欧拉双流体模型需要的计算时间少,计算量小;而DEM虽然能详尽的计算内部颗粒与流体的行为,但计算量大,耗费时间长,而且只对少量颗粒和小型流化床使用,局限性大。作者应用流体动力学软件Fluent 6.3,采用欧拉双流体模型,在管子附近采用渐进式网格对水平管式流化床进行模拟。

目前,对鼓泡流化床的空隙度与膨胀率这2个宏观特性参数的研究,何玉荣等人[1]模拟研究了单管流化床中不同高度处的空隙度随时间的波动变化;Geldart[5]通过实验和理论计算研究了无管流化床中颗粒大小对床层膨胀率的影响。Köfsrand等人[6]结合实验数据对曳力和膨胀率进行关联,并且研究了不同操作情况下膨胀率随曳力的变化规律。作者则对时均空隙度和时均膨胀率随表观气速的变化规律进行研究,为水平管式流化床的进一步研究开发做理论指导。

1 数学模型的建立

1.1 数值模型

采用软件Fluent 6.3,以双流体模型为基础对流化床内流体特性进行模拟研究[7]。

1.1.1 质量守恒方程(连续性方程)

质量守恒方程(连续性方程)如下。

(1)

(2)

1.1.2 动量守恒方程

气相动量方程:

r向:

(3)

z向:

(4)

固相动量方程:

r向:

(5)

z向:

(6)

其中:Fsg=-Fgs=Kgs(ug-us)

(7)

1.1.3 相间曳力模型

气固之间的作用力很复杂,包括剪应力、曳力、重力等,其中起着关键作用的相间作用力是曳力,相间曳力模型采用Syamlal-O′Brien曳力模型:

(8)

(9)

(10)

(11)

1.2 几何模型

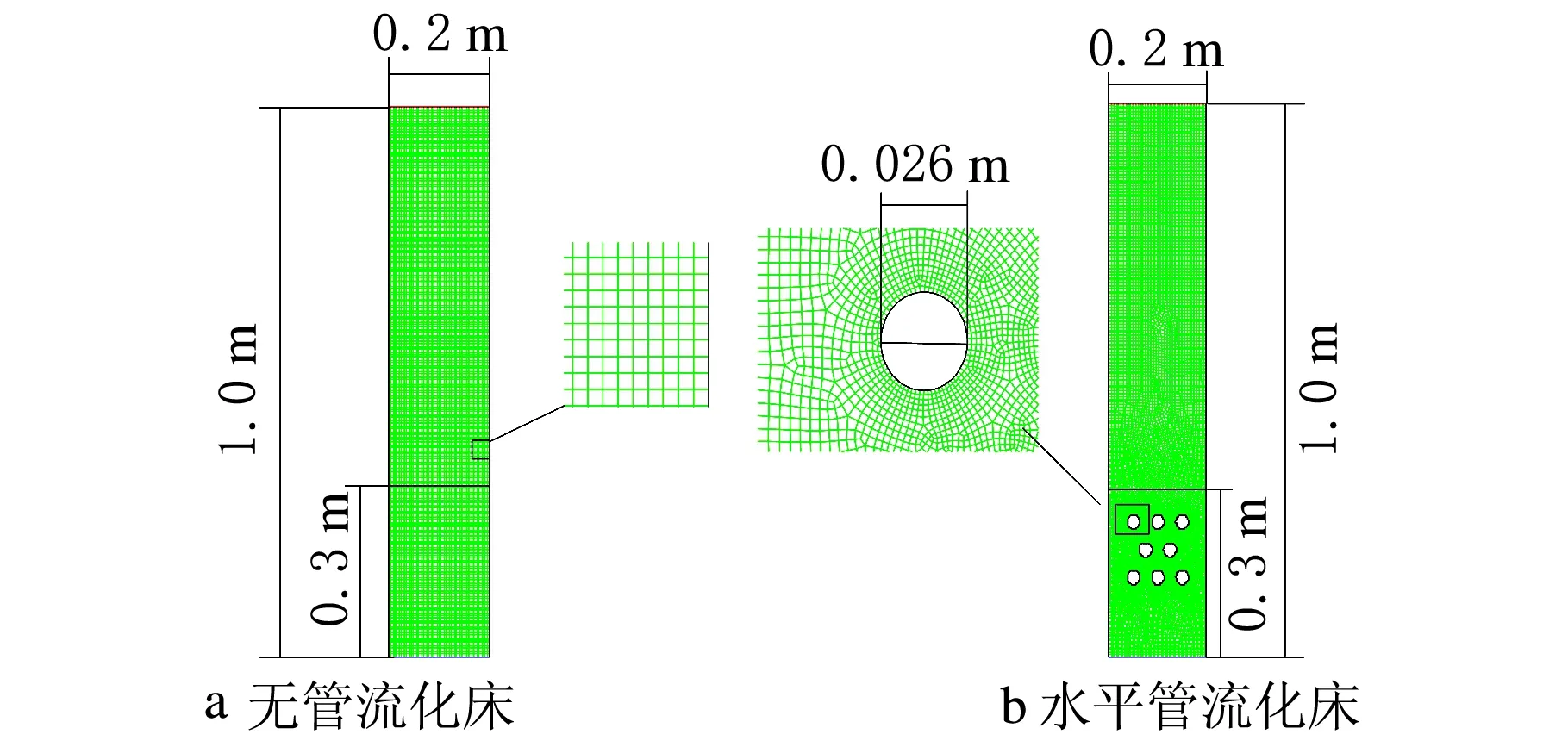

模型采用Gambit前处理软件将流化床简化成二维模型,图1(a)和(b)分别为无管流化床和水平管流化床的二维模型。水平管式流化床与无管式流化床尺寸相同,床内径0.2 m,高1.0 m,初始床层高度为0.3 m。图1(b)中流化床的内部含有8根水平管,且管道呈交错分布,水平管直径为0.026 m,横向及纵向管排间距为0.05 m,边壁距最近壁管道中心0.05 m,流化床入口距离第一排水平管中心(距离流化床入口最近的一排水平管设为第一排水平管)为0.144 m。选用四边形网格,对于无管式流化床使用0.005 m网格,网格数为8 000;对于水平管式流化床在水平管表面使用0.003 m网格渐进到0.005 m网格,网格数为11 164。

图1 流化床二维模型及尺寸

1.3 边界条件

利用欧拉双流体模型,设定流体为不可压缩流体,气体为常温常压下的空气,固体为同一粒径的Geldart B类颗粒。流化床中气相入口为速度进口,出口处设为压力出口,在流化床壁面及水平管壁面采用气固相非滑移边界条件,颗粒碰撞归还系数为0.9,球形度为1。模拟过程为非稳态隐式求解,压力速度耦合采用SIMPLE算法,动量离散方程采用二阶迎风格式,迭代步长为0.000 5 s。数值模拟参数见表1。

表1 数值模拟参数

2 结果与讨论

2.1 流体动力学分析

内置水平管式流化床不同时刻瞬时固含率云图见图2。

由图2可以清晰地看出,0.25 m/s时气泡的运动状态,在1.0 s处的床层表面有2个大气泡,这是由于开始流化时颗粒之间的“互锁”效应[8]使气体不容易穿过颗粒,从而形成大气泡,之后“互锁”效应消失,可以看到气泡尺寸明显减小;气泡开始在水平管下方一定高度逐渐形成,当气泡到达第一排的中间一个管子时,图2中的1.15 s和1.2 s可看到在水平管下部和左侧形成月牙型气膜,这是由于形成的气泡遇到管壁的阻碍,气泡变形,变得狭长且易破碎,如1.2 s可看出分裂的一个小气泡破裂消失;从图中看出管排区域气泡较多,这是因为水平管的阻碍使得气泡上升速度减小,停留时间增加;从图中能够发现水平管的上表面附着的气泡很少,这是由于水平管的阻碍,水平管上表面颗粒速度较低,沉积在上表面,颗粒浓度变大;在气泡上升过程中,遇到管壁分裂,也遇到其它气泡进行合并;在管排上方气泡不断合并到达床层表面破裂,颗粒下降;在气泡的带动下,颗粒上下移动,相互混合,使流化更充分,这与何玉荣等人[1]模拟计算结果相符合。

图2 内置水平管式流化床不同时刻瞬时固含率云图(u=0.25 m/s)

2.2 表观气速对时均空隙度的影响

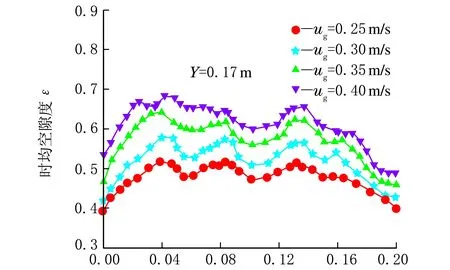

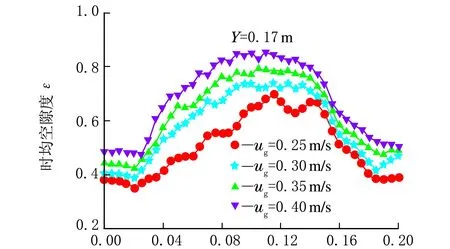

实验模拟时间为10 s,经过模拟结果的观察研究,4 s以后的计算值作为时均值的计算样本。研究管排区域0.17 m(位于第一排管与第二排管之间)高度处表观气速对空隙度的影响,结果见图3和图4。

图3和图4为水平管式流化床和无管流化床不同表观气速下时均空隙度在0.17 m高度处沿径向距离的变化,可以看到0.17 m高度处表观气速增加,时均空隙度变大,这是由于气速增加,单位时间内同一处地方的气体增多,产生的气泡变大,变多,时均空隙度也就增大。

径向距离L/m图3 水平管式流化床表观气速对时均空隙度的影响

径向距离L/m图4 无管式流化床表观气速对时均空隙度的影响

由图3可见在径向距离0.05 m、0.10 m和0.15 m附近时均空隙度较低,是因为在这三处下面的水平管阻碍气泡,使气泡从管两侧上升,在水平管上表面的颗粒速度较低,颗粒浓度高;随着表观气速的不断增加,此现象不明显,是因为表观速度的增大使气泡变大在管子处易形成“气穴”现象。图4显示时均空隙度中间高,两边低,这是由于无管流化床中气泡上升主要在流化床中部,使中间空隙率大于边壁附近。图3与图4相比较,发现水平管式流化床在管排区域的时均空隙度脉动幅度较无管式流化床小,即在管排区域空隙度径向分布更均匀,因此在流化床中加入水平管能增强气固混合程度,提高流化质量。

2.3 表观气速对床层膨胀率的影响

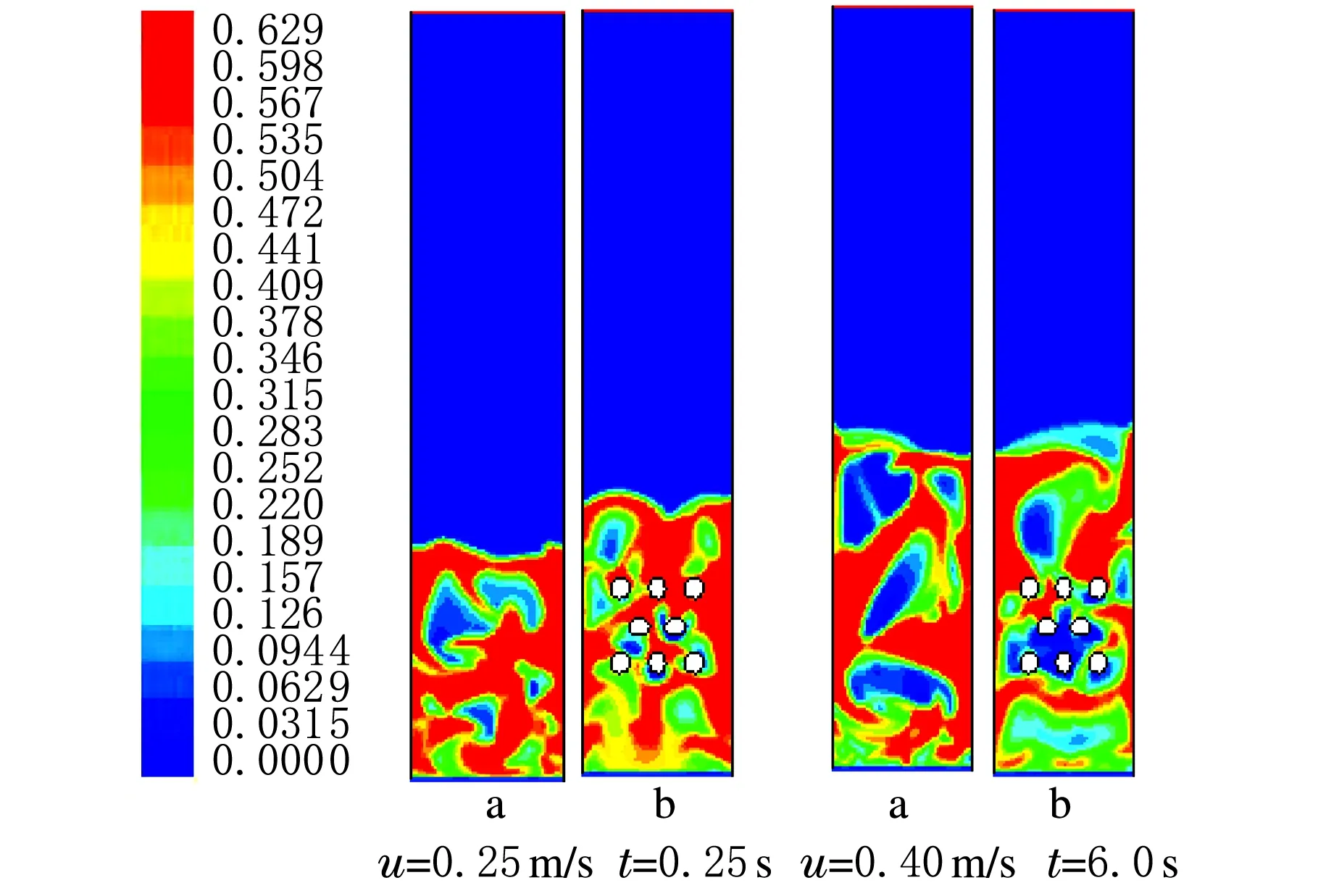

床层膨胀率是流化床中比较重要的宏观特性参数。影响床层膨胀率的因素主要是乳化相的膨胀与多余气体生成气泡。模拟是4~10 s获得的时均值。无管流化床与水平管流化床的瞬时固含率云图见图5(a)和(b),表观气速对不同流化床的时均膨胀率的影响见图6。从图5和图6中可以看出水平管式流化床与无管流化床的时均膨胀率模拟值都是随着表观气速的增加而增加。通过无管流化床模拟获得的时均值要比有管流化床的小,说明在常温常压下,在流化床里加入水平管能够增加膨胀率,这是由于在无管流化床里气泡上升合并,尺寸变大使得气泡速度增大,很快到达床层表面破裂;而在有管流化床里由于管排的阻挡干扰使气泡上升速度减小,使得停留时间相对较长,从而膨胀率变大。随着气速的增加,沉浸水平管式流化床与无管式流化床的膨胀率差距减小,这是因为水平管的数量较少以及表观气速的增大使得水平管对气泡的阻力影响减小。这也为水平管式流化床的设计提供一定的理论依据。

图5 无管流化床与水平管流化床的固含率云图比较

ug/(m·s-1)图6 表观气速对不同流化床的时均膨胀率的影响

3 结 论

(1) 水平管表面采用渐进式网格,应用双流体模型成功模拟了气泡在水平管式流化床里形成、合并、分裂以及到达床层表面破裂的过程。

(2) 水平管式流化床中时均空隙度随表观气速的增加而增大并且相比无管式流化床在径向方向上幅度小,气固混合更加均匀。

(3) 在常温常压下,水平管式流化床的时均膨胀率大于无管式流化床的时均膨胀率,两者都随表观气速的增加而增大并且有逐渐接近的趋势,这为水平管式流化床的设计提供一定的理论依据。

符号说明

符号 意义 单位或量纲

CD曳力系数

g 重力加速度 m/s2

ε相体积浓度或空隙度

ρ密度 kg/m3

u速度 m/s

μ粘度 Pa·s

p瞬时压力 Pa

Fgs气固两相间的作用力 N

Kgs气固两相间交换系数

Re雷诺准数

H床高 m

D床径 m

d直径 m

h底部水平管中心高度 m

l管间距 m

L流化床径向距离 m

t时间 s

下 标

g 气相

s 固相

t 水平管

o 初始状态

f 流化床床层高度的时均值

[ 参 考 文 献 ]

[1] 何玉荣,陆慧林,刘阳,等.流化床内气固两相绕单沉浸管的流体动力计算[J].燃烧科学与技术,2003,9(5):475-481.

[2] Ding J,Lyczkowski R W.Three-dimensional kinetic theory modeling of hydrodynamics and erosion in fluidized beds[J].Powder technology,1992,73(2):127-138.

[3] 王伟文,周忠涛,陈光辉,等.流态化过程模拟的研究进展[J].化工进展,2011,30(1):58.

[4] 赵永志,程易.沉浸管式流化床的颗粒尺度模拟[J].化学工程,2008,35(11):21-24.

[5] Geldart D.Expansion of gas fluidized beds[J].Industrial & Engineering Chemistry Research,2004,43(18):5802-5809.

[6] Löfstrand H,Almstedt A E,Andersson S.Dimensionless expansion model for bubbling fluidized beds with and without internal heat exchanger tubes[J].Chemical Engineering Science,1995,50(2):245-253.

[7] 王涛,孟祥奎,杨慧,等.分布器结构对气固鼓泡流化床内气相分布影响的数值模拟[J].青岛科技大学学报:自然科学版,2013,34(2):160-166.

[8] 刘安源.流化床内流动、传热及燃烧特性的离散颗粒模拟[D].中国科学院工程热物理研究所,2002.