干湿循环状态下PHC管桩中氯离子的传输研究

吕 韬李镜培丁士君

(1.同济大学岩土及地下工程教育部重点实验室,上海200092;2.同济大学地下建筑与工程系,上海200092;3.中国电力科学研究院,北京100192)

干湿循环状态下PHC管桩中氯离子的传输研究

吕 韬1,2,*李镜培1,2丁士君3

(1.同济大学岩土及地下工程教育部重点实验室,上海200092;2.同济大学地下建筑与工程系,上海200092;3.中国电力科学研究院,北京100192)

设计了管桩的加速腐蚀试验,研究了裂缝和预应力对氯离子传输的影响,并采用数值模拟手段进行对比,结果表明,管桩中氯离子浓度分布呈近似对称的U形;裂缝的存在增大了氯离子的传输速率;而PHC管桩的预应力能够有效地抑制氯离子在混凝土中的传输,其效果在预应力筋附近最为显著;通过合理选择模型参数,数值模拟能较好地反映管桩中氯离子传输的基本规律。

PHC管桩,氯离子,裂缝,预应力,数值模拟

1 引 言

相对于一般的建筑工程,PHC管桩在海洋环境中长期服役,直接暴露在氯盐的严重侵蚀环境中,受冻融循环[1]、干湿循环、海浪冲蚀、氯离子腐蚀等因素作用,其钢筋极容易产生锈蚀导致桩身部位混凝土开裂和剥落,从而影响PHC管桩的使用寿命[2]。而目前对带裂缝混凝土结构的腐蚀研究大多还是处于大气环境下的研究,在海洋环境下的研究较少,针对具有特殊制作工艺[3]和预应力的PHC管桩的研究则更为鲜见。

混凝土通常带裂缝工作,并且随着服役时间的增加,有着裂缝数目逐渐增多和宽度逐渐增大的趋势。关于裂缝对氯离子传输影响的定量分析,已有学者[4,5]做了许多工作。吴用贤等[6]采用“后张法”施加预应力,实验表明当预压应力水平小于0.3fck时,氯离子扩散系数随混凝土压应力的增大而减小;但是当预压应力水平超过0.3fck时,扩散系数反而随压应力水平的增加而增加。因此PHC管桩的预应力水平对其抗氯离子侵蚀耐久性的影响很值得研究。

本文采用人工制作裂缝手段,通过室内实验模拟潮汐环境,研究干湿循环条件下PHC管桩中氯离子的传输以及预置裂缝、预应力对氯离子传输的影响,同时运用数值模拟手段[7]模拟实验,为正确评估PHC管桩在海洋环境中的耐久性和指导生产实践提供了借鉴。

1 试验概况

1.1 试验材料和设备

试验所用原材料为水泥、砂、石、水、外加剂和工业用盐(氯化钠)。其主要参数如表1所示。

表1 材料参数和配合比Table 1 M aterial parameter and them ixture ratio

实验中所用的设备与仪器主要有:大型腐蚀池,PG2000型电热鼓风干燥箱,CABR-RCTF型氯离子含量快速测定仪,压力机,BOSCH冲击钻,裂缝宽度测试仪,50 m l塑料瓶若干。

1.2 试件制作

1)管桩制作

试验PHC管桩(PHC300A型管桩)由上海军锋混凝土制品有限公司根据行业标准JGJ 55—2000制作(外径300 mm,厚度60 mm),采用先张预应力离心成型工艺高温蒸汽养护而成。另制作尺寸和材料与PHC管桩完全相同的的无预应力管桩用于对比试验。

2)裂缝控制

陆中玉等[8]运用弹性力学和材料力学计算方法,对预应力桩进行了冲击计算,证明了预应力桩受纵向冲击时在桩内产生横向拉应力从而导致纵向裂缝的产生。为模拟沉桩过程中产生的纵向裂缝,将模型桩切割成10 cm厚的管桩试块,用加压劈裂装置横向加压产生纵向裂缝(图1),由弹性力学理论可知裂缝由横向拉应力产生。压力机采用位移控制模式。

图1 产生纵向裂缝的压力装置Fig.1 Transverse cracks of pressure device

混凝土单轴压缩试验研究表明,混凝土在外力作用下的变形和破坏是内部微裂缝发生和扩展的过程。当荷载在极限荷载的70%~90%之间时,混凝土处于不稳定裂缝扩展阶段[9]。试验通过压力机加压,测得10 cm厚PHC管桩试块极限荷载为65 kN(普通管桩试块极限荷载为48 kN)。通过进一步试验得知,对PHC试块加载至极限荷载的80%(52 kN)时,持荷5 min,再匀速卸载,用裂缝宽度观测仪测得混凝土回弹后裂缝宽度约为0.3 mm。同理对普通管桩试块加载至极限荷载的75%(36 kN),可制取约0.3 mm的裂缝。

试验采用的管桩型号有效预压应力为6.0 MPa,切割后会有一定程度的预应力损失,由于受条件限制,本文认为各试块切割后预应力损失相同且仅考虑残余预应力对氯离子传输的影响。

3)试验方案

选取10 cm厚的PHC管桩试块和同样厚度的无预应力管桩试块按上述方法横向加压产生贯通裂缝(0.3 mm),另取相同尺寸的10 cm厚的PHC管桩(不制取裂缝)做对比,进行不同干湿循环次数的氯离子腐蚀试验。本实验中,一个干湿循环是在侵蚀溶液中浸泡16 h,在烘箱中干燥8 h,共24 h(1 d)。烘箱干燥温度为60℃,模拟潮汐区与水位变动区海水对PHC管桩的侵蚀状态。试块编号及腐蚀方案见表2。

表2 试块编号及腐蚀方案Table 2 Test specimen and experimental scheme

试块制好后,用水彩笔做好标记,在其上下横断面处均匀涂抹一层环氧树脂,确保腐蚀过程中内外表面为侵蚀面,上下表面为封闭面。然后将试块放置阴凉处晾干待用。

1.3 试件腐蚀

为加快腐蚀,实验采用人工配制海水作为侵蚀液,即根据模拟海水中的化学成分,配制浓度大于海水浓度的侵蚀液。在腐蚀池中注满蒸馏水,倒入一定量的工业食盐,配置质量浓度为5%的腐蚀溶液,进行干湿循环试验。浸泡和干燥试验见图2、图3。

图2 浸泡试验Fig.2 Immersion test

图3 干燥试验Fig.3 Drying test

1.4 取样和测定

完成腐蚀后,采用冲击钻钻取粉末(对带裂缝试块在紧靠列缝位置取样),通过钻头上的标尺控制每次钻孔的深度为10 mm,每次钻取的粉末放入保鲜自封袋中并编号,直至钻至PHC管桩内壁,每个试块可取6份粉末试样。

测定氯离子浓度,将准备好的50 ml塑料瓶子用蒸馏水清洗两遍并晾干,再倒入用量筒量取的50ml蒸馏水,并贴上标签。取出装有混凝土粉末的保鲜自封袋,用电子天平称量1.0 g粉末倒入相应的塑料瓶中,并轻轻摇晃使得粉末充分溶解。将盛有混凝土粉末的塑料瓶放置24 h后,用CABR-RCTF型氯离子含量快速测定仪测量氯离子含量。

2 带裂缝管桩中氯离子扩散的数值计算

2.1 计算原理

本文采用ABAQUS 6.10有限元软件中的质量扩散分析(mass diffusion analysis)模块进行氯离子扩散计算。在不考虑温度和压力条件下,计算控制微分方程如式(1)所示。

式中,J为扩散通量(g/(mm2·s))。

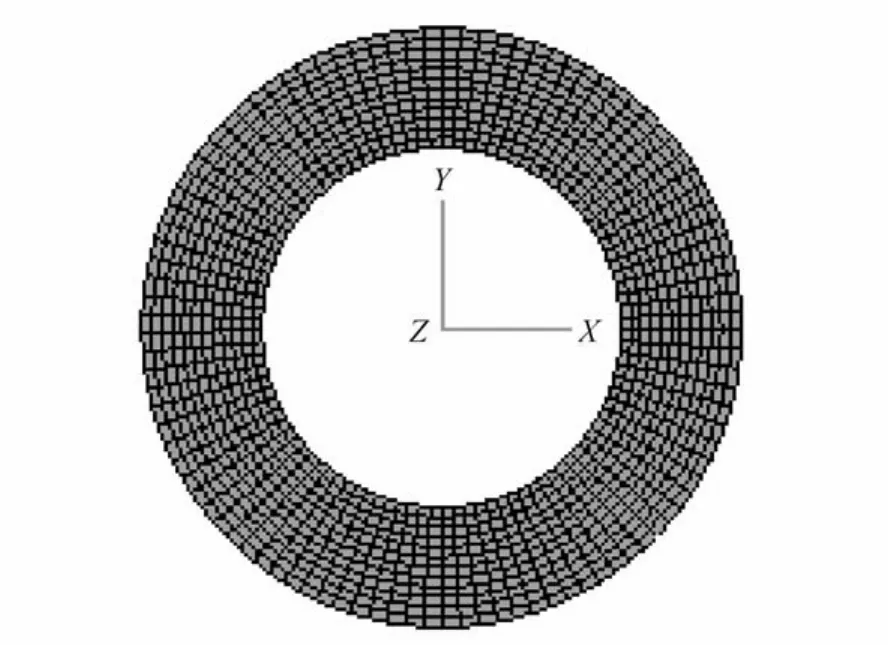

计算单元采用热传导单元,计算几何模型见图4。

图4 几何模型Fig.4 Geometric model

2.2 计算参数

1)扩散系数

文献[10]中提出了计算扩散系数与水灰比关系的经验公式,式(2)计算氯离子在含硅粉或高炉矿渣的混凝土中的扩散系数,式(3)计算氯离子在不含硅粉和高炉矿渣的混凝土中的扩散系数。

Mohamed[10]给出了计算氯离子在带裂缝混凝土中的扩散系数的简单替代求解方法:

式中,Dav为平均扩散系数;D0为不带裂缝的混凝土的扩散系数;W为裂缝宽度;L为裂缝间距;Dcv为裂缝处的扩散系数。

由于式(4)不能考虑应力对氯离子扩散的影响,本文选取适当参数使用该式计算,与试验中带裂缝无预应力管桩(24 d和30 d情况)测试结果对比。

由表1,管桩水灰比为0.28,经式(3)计算,D0=5.13×10-7mm2/s,式(4)中W取0.3mm,L取1/4圆弧长,裂缝处的扩散系数[11]取Dcr=5.13×10-4mm2/s,则带0.3 mm裂缝时的扩散系数Dav=5.13×10-6mm2/s。

2)边界浓度

试验采用干湿循环方法模拟海边潮汐区混凝土中氯离子的传输。数值模拟是基于Fick第二定律,故边界浓度应取管桩混凝土表面氯离子浓度。已有研究显示[11],近海潮汐区混凝土表面氯离子浓度几乎是瞬时达到定值。试验采用质量浓度为5%的腐蚀溶液和干湿循环作用加速腐蚀,可近似认为混凝土表面氯离子浓度在腐蚀开始即达到最大值。采用2002年出版的日本土木学会混凝土标准[12]中提出的近海大气区混凝土表面的氯离子浓度最大值,其中潮汐区为0.65%,取Cs=0.65。

3)腐蚀时间

研究表明[13]在不高于80℃的温度范围内,氯离子的活度、扩散速度及水的蒸发率都随温度升高而增大,而氧气在水中的溶解度和pH值都随温度升高而降低不多。参考文献[14]中的方法,干湿循环状态下氯盐侵蚀混凝土构件可以起到对混凝土加强腐蚀的效果,即可近似认为实验室状态下干湿循环工作1 d相当于在实际海水长期浸泡40 d。另外管桩内外尺寸取a=90 mm,b=150 mm。

实验室状态下腐蚀24 d和30 d对应的自然状态下渗透时间为960 d和1 200 d,加载步长取为1 d。材料参数中初始浓度取为零,溶解度定为1,径向单元尺寸为5 mm,环向单元尺寸为9.42 mm,共计1 200个单元,和有限元模型见图5。

图5 数值模拟模型Fig.5 Numerical simulation model

3 结果及分析

3.1 试验结果分析

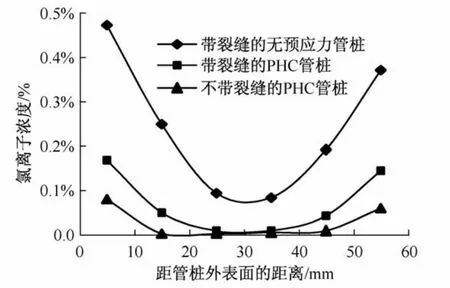

干湿循环为24次(24 d)和30次(30 d)的管桩试块氯离子浓度测试结果如图6、图7所示。

图6 腐蚀24 d氯离子浓度分布图Fig.6 Chloride ion concentration distribution after ingression of 24 d

由图6和图7可知,对于无预应力管桩和PHC管桩,氯离子沿管桩半径大致呈U形对称分布,在管桩内部居中位置氯离子浓度有少许起伏。这与管桩一维双向腐蚀的试验条件相符合。曲线整体趋势“左高右低”,可见管桩外表面的氯离子传输速率大于内表面,产生这种情况的原因可能是制取裂缝的方法存在缺陷,导致管桩内表面裂缝偏小(不足0.3 mm),以及由外向内传输和由内向外传输两种方式在数学物理上的不同。

图7 腐蚀30 d氯离子浓度分布图Fig.7 Chloride ion concentration distribution after ingression of 30 d

比较两图中带裂缝的PHC管桩和不带裂缝的PHC管桩氯离子浓度分布曲线,这两种腐蚀状态下曲线规律相似。裂缝处的氯离子浓度大于完整处的氯离子浓度,由此可见裂缝的存在加速了氯离子向管桩内部的传输。

由具有相同裂缝宽度(0.3 mm)的无预应力管桩和PHC管桩的对比可以发现,在裂缝的深度范围内,无预应力管桩裂缝处的氯离子浓度大于PHC管桩裂缝处的氯离子浓度,可见预压应力会使PHC管桩孔隙率和平均孔隙半径减小,缩小了氯离子的传输通路从而使氯离子的传输速率减小。

无预应力管桩在距管桩外表面25 mm和35 mm处的氯离子百分浓度分别为0.094,0.085;而带裂缝和不带裂缝的PHC管桩在该处的浓度均接近0,可见预应力钢筋对氯离子传输的影响主要集中在其位置附近。

3.2 实测与计算的比较

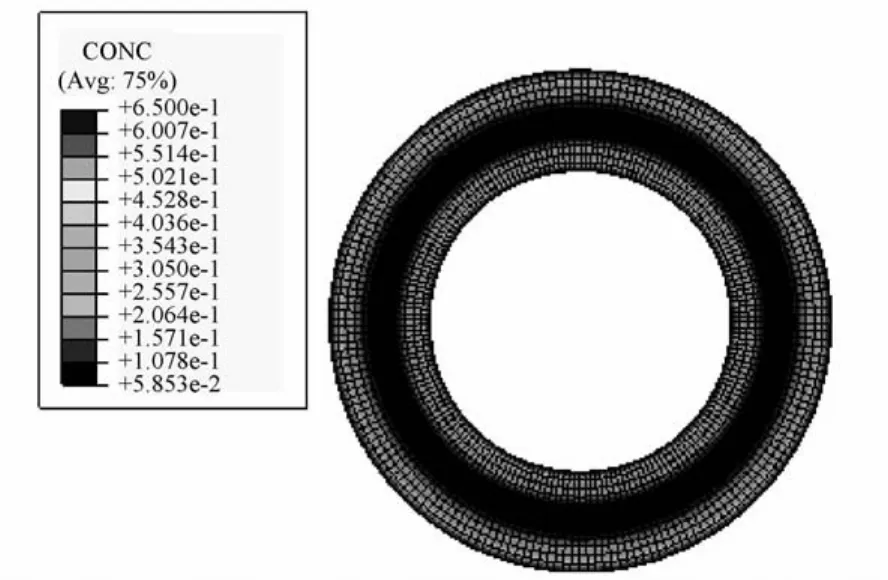

由前述的数值模拟方法,计算实验室中腐蚀时间为24 d和30 d时带裂缝的无预应力管桩中氯离子传输情况。图8为氯离子浓度(腐蚀28 d)的数值模拟计算结果。图9、图10为两种方法所得到的氯离子浓度沿管桩半径分布曲线。

图8 腐蚀24 d氯离子浓度数值模拟计算结果Fig.8 Numerical simulation result of chloride ion concentration distribution after ingression of 24 d

图9 24 d氯离子浓度分布曲线Fig.9 Chloride ion concentration distribution after ingression of 24 d

图10 30 d氯离子浓度分布曲线Fig.10 Chloride ion concentration distribution after ingression of 30 d

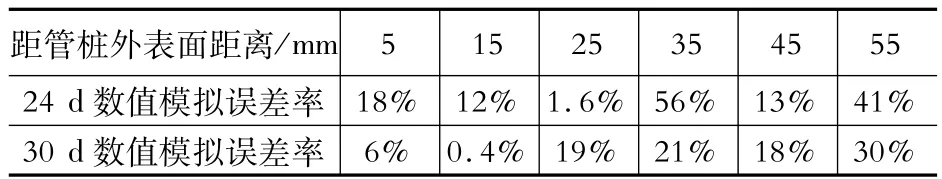

如图9、图10所示,数值模拟结果与实测结果的趋势基本相似,整体趋势均呈U形且“左高右低”。相对实测结果的各位置处氯离子浓度误差率见表3。

表3 氯离子浓度误差率Table 3 Errors in the chloride ion concentration value

由表3可知,除个别数据点外,腐蚀24 d和30 d情况下数值模拟的误差率较小,一般在20%以下,可见计算参数的选取比较恰当。数值模拟结果与实测结果在靠近管桩外表面处(0~30 mm范围)符合较好,而在靠近管桩内表面处(0~30 mm范围),对比实测结果,数值模拟结果偏大。这是由于按本文方式制取贯通裂缝时,裂缝总是由管桩外表面向内部发展,内表面附近裂缝尺寸小于外表面,往往不能达到0.3 mm,而数值模拟采用的是相等的内外扩散系数。

4 结 论

(1)氯离子在管桩中的传输过程具有一维双向的特性,氯离子浓度分布呈近似对称的U形。

(2)裂缝对混凝土中氯离子侵入影响显著,裂缝的存在大大加快了氯离子的侵蚀速度。

(3)预应力能够有效地抑制氯离子在混凝土中的传输。在同等条件下,PHC管桩中氯离子传输速率比无预应力管桩小。

(4)PHC管桩中的预应力筋产生的预压应力主要集中在预应力钢筋位置附近的混凝土中。该处的氯离子传输速率明显小于无预应力管桩钢筋位置处的传输速率。

(5)通过合理假定模型参数,数值模拟可较好反映带裂缝管桩中氯离子的传输规律,在靠近管桩外表面处(0~30 mm范围)符合较好,而在靠近管桩内表面处(0~30 mm范围),数值模拟结果偏大。

(6)本文数值模拟过程未直接考虑非饱和状态,而是采用根据经验放大腐蚀时间的方法考虑干湿循环影响,具有一定误差。

[1] 彭超.单向荷载、冻融循环及龄期对混凝土氯离子渗透性的影响研究[D].大连:大连理工大学,2010.Peng Chao.The research of the effectof one-way load freezing-thawing cyclcs and curing age on chloride permeability of concrete[D].Dalian:Dalian University of Technology,2010.(in Chinese)

[2] Mehta P K.Durability critical issues for the future[J].Concrete International,1997,20(7):27-33.

[3] 金舜,匡红杰,周杰,等.我国预应力混凝土管桩的发展近况和方向[J].混凝土与水泥制品,2004,(1):27-29.Jin Shun,Kuang Hongjie,Zhou Jie,et al.The development status and direction of prestressed concrete pipe pile in our country[J].China Concrete and Cement Products,2004,(1):27-29.(in Chinese)

[4] 金祖权.西北地区严酷环境下混凝土的耐久性与寿命预测[D].南京:东南大学,2006.Jin Zuquan.Concrete durability and life forecast in the harsh environment of the northwest region[D].Nanjing:Southeast University,2006.(in Chinese)

[5] Djerbi A,Bonnet S,Khelidj A.Influence of traversing crack on chloride diffusion into concrete[J].Cement and Concrete Research,2008(38):877-883.

[6] 吴用贤.预应力混凝土构件碳化及氯离子侵蚀试验[D].上海:同济大学,2009.Wu Yongxian.Carbonation and chloride ion erosion test of prestressed concrete[D].Shanghai:Tongji U-niversity,2009.(in Chinese)

[7] 赵冬兵.开裂混凝土氯离子渗透的有限元分析[J].工业建筑,2006,36(S1):905-907.Zhao Dongbing.Finite element analysis of chloride penetration in cracked concrete[J].Industrial Construction,2006,36(S1):905-907.(in Chinese)

[8] 褚广辉.预应力钢筋混凝土桩纵向裂缝的研究[D].重庆:重庆交通大学,2010.Chu Guanghui.Longitudinal cracks in prestressed reinforced concrete pile[D].Chongqing:Chongqing Jiaotong University,2010.(in Chinese)

[9] Loo Y H.A new method for microcrack evaluation in concrete under compression[J].Materials and Structures,1992,25:573-578.

[10] Boulfiza M,Sakai K,Banthia N,et al.Prediction of chloride ions in uncracked and cracked concrete[J].ACIMaterials Journal,2003,100(1):38-48.

[11] 朱志伟.氯离子侵蚀下带裂缝钢筋混凝土结构耐久性分析方法研究[D].天津:天津大学,2007.Zhu Zhiwei.The durability analysisi of cracked reinforced concrete in chloride contaminated environment.[D].Tianjin:Tianjin University,2007.(in Chinese)

[12] 中国工程院土木水利与建筑学部.混凝土结构耐久性设计与施工指南[M].北京:中国建筑工业出版社,2004.Division of Civil Hydraulic and Architecture Engineering of Chinese Academy of Engineering.Durability design and construction guidelines of concrete structure[M].Beijing:China Building Industry Press,2004.(in Chinese)

[13] Maage M,Hhlland S,Poulsen E.Service life prediction of existing concrete structures exposed to marine environment[J].ACI Materials Journal,1996,93(6):602-608.

[14] 阎西康,丁其元,杜林倩,等.基于两种腐蚀环境下氯离子在混凝土中的扩散试验研究[J].混凝土,2010,(12):37-39,53.Yan Xikang,Ding Qiyuan,Du Linqian,etal.Chloride ions research on diffusion permeating into concrete under different corrosion environment[J].Concrete,2010,(12):37-39,53.(in Chinese)

Chloride Ingression in PHC Pipe Piles Subjected to Wetting and Drying Cycles

LU Tao1,2,*LIJingpei1,2DING Shijun3

(1.Key Laboratory of Geotechnical and Underground Engineering of Ministry of Education,Tongji University,Shanghai200092,China;2.Department of Geotechnical Engineering,Tongji University,Shanghai200092,China;3.China Electric Power Research Institute,Beijing 100192,China)

The effect of cracks and prestress on chloride ingression in PHC pipe pileswas studied by the accelerated ingression test.The experimental results were compared with the numerical simulation results.The analysis results show that the distribution of the chloride ion concentration in PHC pipe pile appears approximately as a symmetrical U,and the cracks increase the rate of chloride ingression.The prestress in PHC pipe pile can effectively inhibit the chloride ingression in concrete cover,and the effect of inhibition ismore significantwhen it is closer to prestressed reinforcement.The numerical simulation in this paper can reflect the trend of the chloride ingression well by reasonably assumingmodel parameters.

PHC pipe pile,chloride,crack,prestress,numerical simulation

2013-07-13

国家自然科学基金项目(51178341)、国家电网公司基础性前瞻性科技项目(GC7113004)

*联系作者,Email:lvtaolele2006@163.com