BA6S井钻杆失效机理

邹阿七,王明杰,罗勇,狄勤丰,王文昌

(1.上海石油天然气有限公司,上海200041;2.上海大学上海市应用数学和力学研究所,上海200072;3.中海石油(中国)有限公司上海分公司,上海200030)

我国东海油气资源埋藏较深,拥有较丰富的低渗透油气资源。近年来,普遍采用定向井、水平井和多分支井等技术进行开发,钻井技术日臻完善。但由于井眼轨迹空间三维特征复杂,钻柱受力特征尤其是动力学特性十分复杂,钻柱的动态安全性变差。根据东海平湖油气田统计[1-2],1998—2001年,该平台共有61 根作业管柱发生刺漏,钻杆刺漏位置基本在距端面0.5~0.7 m处,主要发生在钻杆加厚过渡带。2012年开钻的BA6S井钻进过程中,在造斜井段连续出现18 根(次)刺漏情况,使钻井作业受到严重影响,而更为严重的是,同一井口的3 口井——A6,BA6 和BA6S 井,都出现了相同问题。引起钻杆刺漏的原因有很多种[3-6],如钻杆疲劳失效[7-9]、钻杆过渡带设计不合理[10-11]、钻井液冲蚀[12-13]等。本文旨在通过加厚过渡带理化性能分析、拉弯扭复合作用下过渡带应力分析以及基于实际井眼轨迹条件下的钻柱动力学特性研究,寻找钻柱失效的原因,为油田安全钻井提供技术参考。

1 失效钻杆理化特性分析

刺漏失效钻杆规格为φ127 mm×9.19 mm,S135 钢级。4 个钻杆样品的刺穿位置均为加厚过渡带消失位置(见图1a)。分别将编号为S0398 和SZAR258 的失效钻杆样品剖开,结构特征如图1b、图1c所示,钻杆为内加厚类型。对2 个样品的加厚段尺寸进行测量,对应的内加厚过渡带长度分别为100.5,91.5 mm,内加厚平行段长度相同,都为96.5 mm。

图1 刺漏失效钻杆样品加厚端结构特征

1.1 化学成分和洛氏硬度

在S0398 和SZAR258 刺孔周围取样,按照ASTM A370 标准分别进行化学成分分析和洛氏硬度试验。结果表明,失效样品的化学成分和洛氏硬度(≤37 HRC)均符合API 5DP 标准的要求。

1.2 拉伸及冲击性能

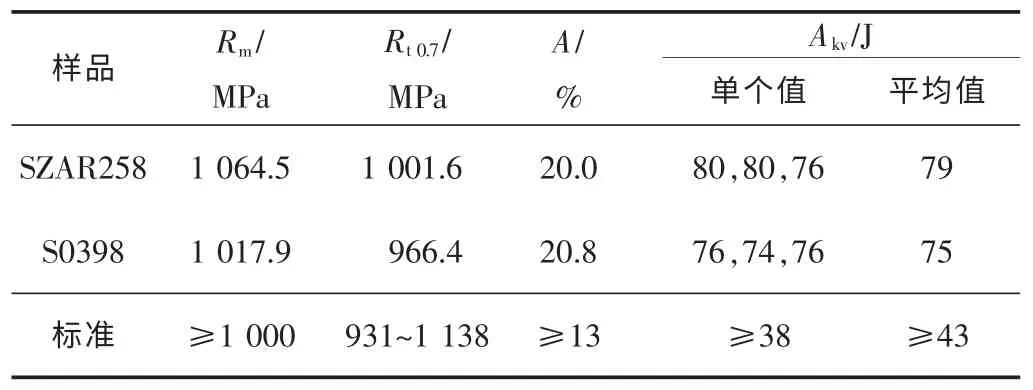

在失效钻杆样品刺孔附近分别取板状拉伸试样和7.5 mm×10 mm×55 mm 冲击试样,在室温下进行试验,失效样品的抗拉强度Rm、屈服强度Rt0.7、延伸率A 和冲击功Akv均符合API 5DP 标准要求(见表1)。

1.3 金相组织

在失效钻杆样品刺孔附近沿横向取金相试样,进行显微组织观察,结果表明样品金相组织均为回火索氏体。沿纵向取金相试样进行非金属夹杂物评级,结果显示金相组织中夹杂物含量均在正常范围之内,但氮化物含量相对较多。

1.4 钻杆内涂层

在SZAR258 管体涂层不均匀处取纵向金相试样,测量涂层厚度,在100~192 μm 不等,表明个别部位的厚度不符合SY/T 0544—2010 的规定(200±50 mm)。

表1 失效钻杆样品拉伸及冲击性能结果

2 失效钻杆过渡带特征分析

2.1 静态应力特征

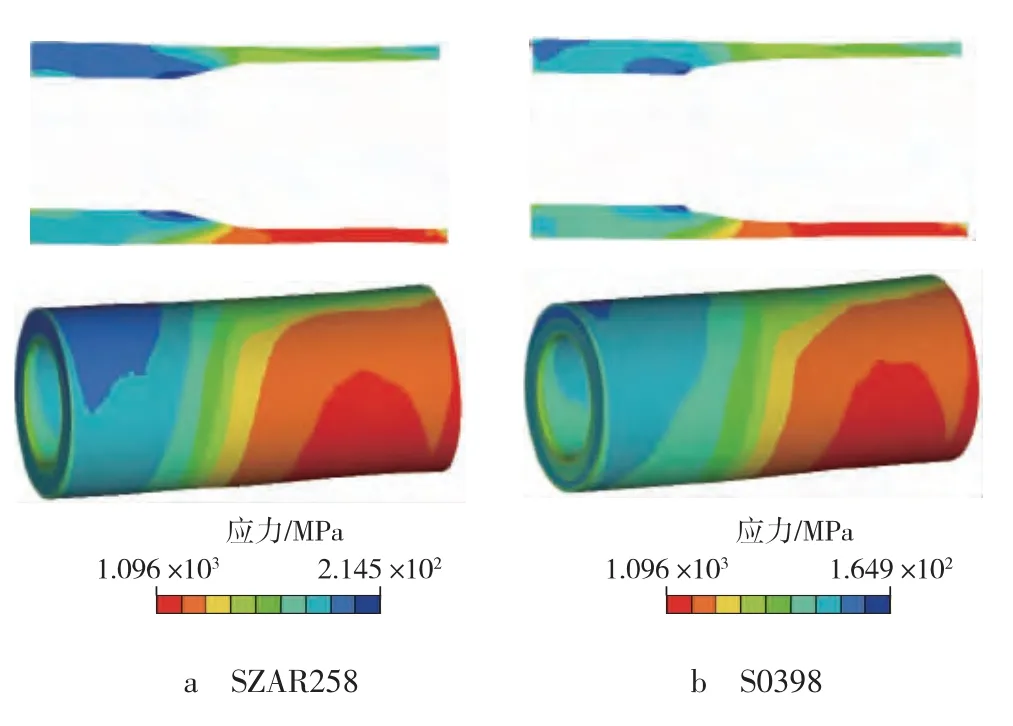

利用有限元分析软件ABAQUS,建立SZAR258 和S0398 加厚过渡带的三维力学模型。过渡段使用精细网格,其余管体使用相对稀疏的网格,从而构建出高计算精度和高计算效率的有限元模型。在加厚端建立distributing 形式的节点耦合,以施加外载荷;在管体端建立kinematic 形式的节点耦合,以施加约束。整个模型的单元个数为47.5 万,节点数为50.7 万。

考虑到动载荷的影响及实际工况的多变性,采用接近钻杆极限的工作状态,即3 000 kN 轴向拉力、12 kN·m 弯矩和40 kN·m 扭矩的复合载荷进行综合分析。图2给出了2 种失效钻杆加厚过渡段的Von Mises应力分布云图。可以看出,由于弯矩的作用,过渡带应力分布不均匀,钻杆受压侧的应力有所降低,受拉侧的应力有所提高,再加上钻柱工作时旋转扭矩的作用导致过渡带截面剪应力增加,使钻杆加厚过渡带的Von Mises 应力进一步提高,失效钻杆SZAR258 和S0398过渡段的最大Von Mises 应力都达到了1 096 MPa。

图2 钻杆过渡段Von Mises 应力分布云图

2.2 内流场特征

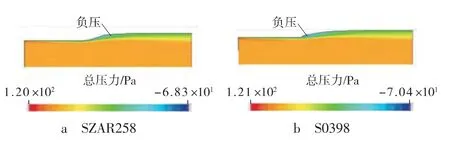

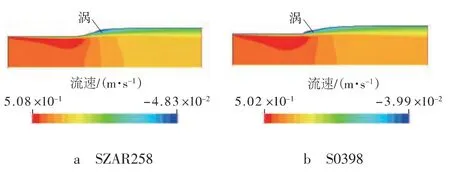

利用ANSYS 分析SZAR258 和S0398 钻杆过渡带内流道的流场特性。假设管道细口为入口,粗口为出口,入口流量均为40 L/s,出口压力为0 MPa,液体密度为1 160 kg/m3,动力黏度为0.01 kg/(m·s)。SZAR258 和S0398 过渡带的最小半径分别为42.41,42.81 mm,最大半径分别为54.31,54.31 mm,最大平均流速分别为0.472,0.467 m/s,最小平均流速分别为0.368,0.368 m/s。

如图3所示,当进口流体体积流量一定时,2 种管道内部流场的总压力具有相似的变化情况,入口附近压力最大,过渡带附近压力降低,管道宽阔壁面压力较低,整个管道中心附近速度较大。其中过渡带附近出现了显著的负压。

图3 样品钻杆过渡带总压力

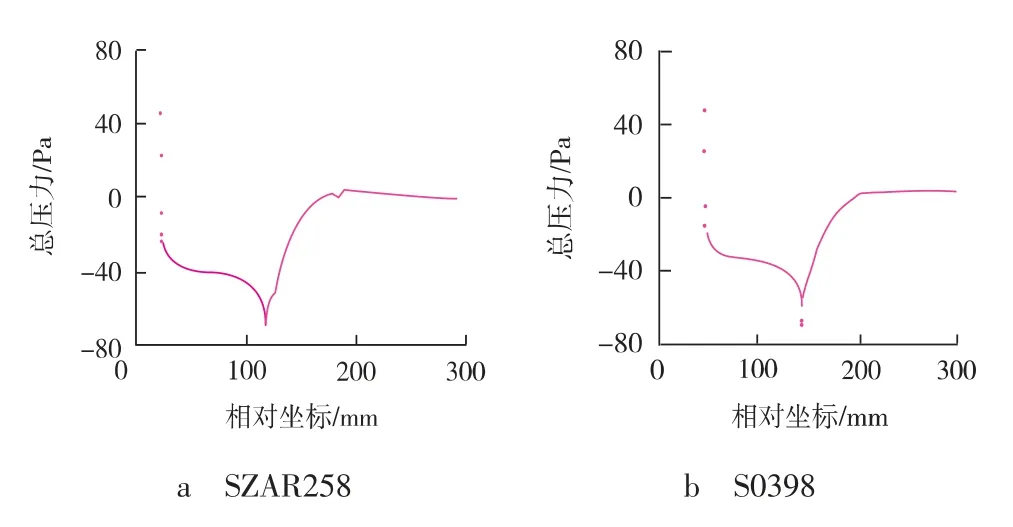

如图4所示,入口处壁面压力最大,从钻杆细端到管道由细变粗(过渡带开始)位置,压力持续下降,并在过渡带开始位置达到负的极值,随后壁面总压力慢慢升高,壁面总压力约为0 MPa。

图4 样品钻杆过渡带总压力变化

如图5所示,SZAR258 和S0398 钻杆内部过渡带附近处有较为显著的涡(速度为负值);另外,2 种钻杆X 方向流速最大值出现在管道细端内壁附近。

图5 样品钻杆过渡带X 方向流速

3 失效钻柱动力学特性

假设如下:1)井眼截面为圆型;2)钻柱为三维弹性梁;3)忽略钻柱接头的影响;4)钻柱的变形视为小变形。利用哈密顿原理,建立钻柱的非线性动力学有限元方程,其一般表达式为[14]

使用有限元方法求解方程(1)时,在空间和时间上分别使用节点迭代法和Newmark 方法进行离散[15]。基于以上模型,对BA6S 井钻至3 789 m 时的钻柱动力学特性进行分析。钻具组合:φ212.7 mm PDC 钻头+φ171.45 mm 钻 铤×9 m+φ206.4 mm 稳 定 器+φ171.45 mm 钻铤×18 m+φ127 mm 加重钻杆×207 m+φ127 mm钻杆×3 555 m,总长3 789 m;钻井液密度为1 160 kg/m3;钻进参数:钻压70 kN,转速60 r/min。

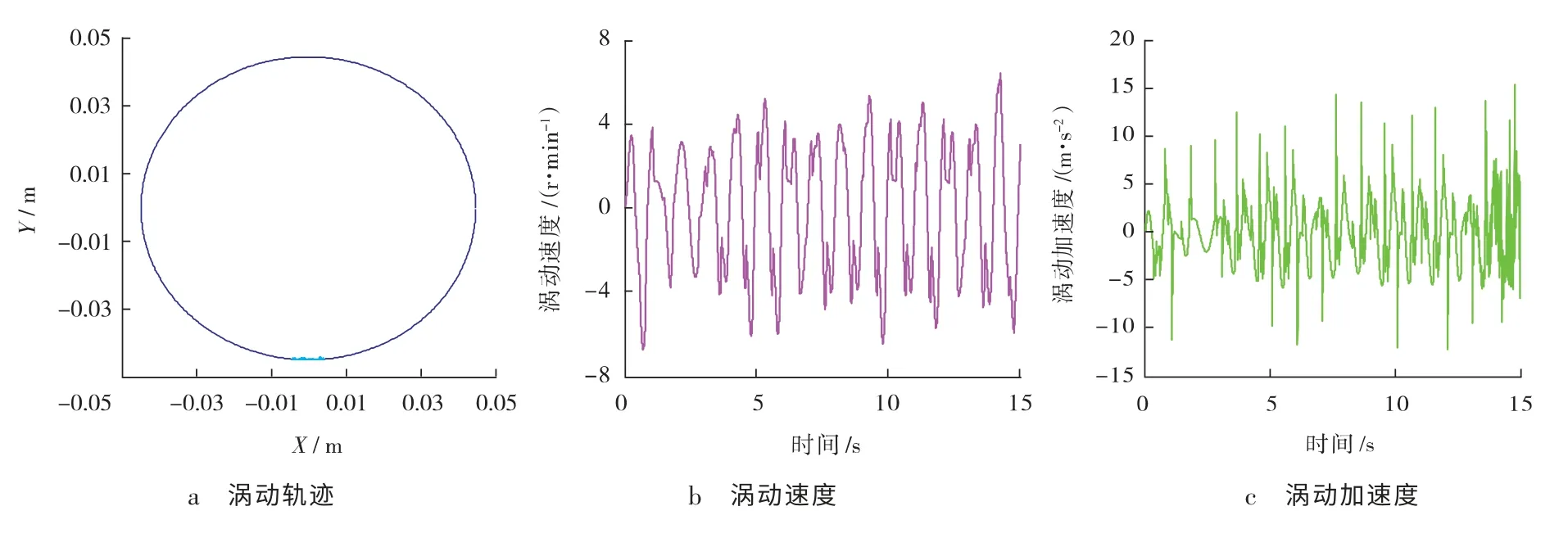

图6给出了刺漏处附近(井深927 m)钻柱的涡动轨迹、涡动速度和涡动加速度。由于处于造斜段,钻柱靠在下井壁以较小的幅度往复运动,涡动速度和涡动加速度总体水平较低,12 s 以后涡动加速度的变化频率较快。

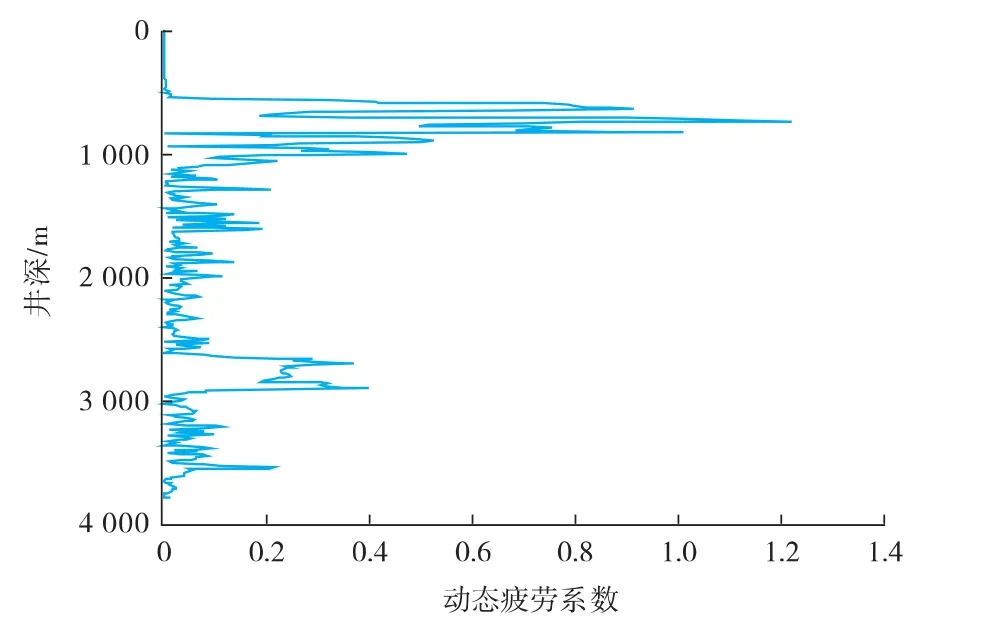

将钻柱内部的动态应力代入疲劳系数计算公式[16],可得钻柱的动态疲劳系数计算结果。失效钻柱位置的动态疲劳系数较高,最大值超过了1.2(见图7),在11~15 s 动态疲劳系数的变化频率较高,主要是由弯曲应力的变化频率较高引起。较高的频率会使材料更快地到达疲劳极限,导致钻柱失效。在0~11 s 内,动态疲劳系数的变化频率较为平稳(约为2 Hz),12~15 s 内,其振动频率虽然总体上仍为2 Hz,但是在单个周期内,小范围内的振动明显加剧(见图8)。

图6 刺漏点附近(927 m)钻柱的涡动轨迹、涡动速度及加速度

实际上,钻柱失效一方面取决于应力水平,另一方面取决于应力变化频率。应力水平越高,失效的可能性越大。较高的应力变化频率会使材料更快地到达疲劳极限,导致钻柱失效。应力变化频率越大,钻柱失效的可能性愈大。而动态疲劳系数体现了综合应力特征。由此可知,BA6S 井钻柱失效连续发生并集中在某一范围,与局部应力的高频变化存在一定的关系。

图7 钻柱的动态疲劳系数

图8 刺漏点附近(927 m)钻柱动态疲劳系数时程曲线

4 结论

1)失效钻杆样品涂层个别部位的厚度不符合SY/T 0544—2010(严重偏薄),钻杆过渡带的安全性能存在隐患;材质中含有的氮化物降低了钻杆的冲击韧性,从而减少钻杆的疲劳寿命。

2)在复合载荷作用下,尤其是在弯曲载荷作用下,2 种失效钻杆过渡段均具有较高的应力水平,一定程度上增加了钻杆加厚过渡段发生失效的风险。

3)内部流场在失效钻杆过渡带附近形成了较为显著的涡,钻杆所受总压力较大,这对钻杆过渡带安全性有一定的影响。

4)钻柱在失效井段作业时没有产生较为剧烈的涡动,主要是贴近下井壁小幅度的往复运动,涡动速度和涡动加速度总体水平较低。

5)钻柱失效井段具有较大的狗腿度,造成钻杆过渡带弯曲应力较大且高频变化,疲劳系数变大,加速了钻杆的失效。

[1]石油管材研究中心失效分析研究室.1988年全国油田钻具失效情况调查报告[M].西安:陕西科学技术出版社,1992:327-336.

[2]郭永峰,郭士升,李会亮.东海PH 油田钻杆刺漏原因初探[J].国外油田工程,2003,19(4):32-34.

[3]练章华,骆发前,龚建文,等.塔里木油田钻杆刺漏原因分析[J].钻采工艺,2003,26(6):62-65.

[4]郭永峰,郭士生,李会亮.平湖油气田钻杆刺漏现象研究[J].中国海上油气,2004,16(2):107-111.

[5]刘文红,李磊,刘永刚,等.基于流场分析的钻杆内加厚过渡带管体冲蚀失效机理[J].中国腐蚀与防护学报,2011,31(2):160-164.

[6]余世杰,袁鹏斌,龚丹梅,等.S135 钻杆刺漏原因分析[J].金属热处理,2011,36(增刊1):173-177.

[7]Baryshnikov A,Calderoni A,Ligrone A,et al.A new approach to the analysis of drillstring fatigue behaviour[R].SPE 30524,1995.

[8]林英松,蒋金宝,秦涛.井漏处理技术的研究及发展[J].断块油气田,2005,12(2):4-7.

[9]张德平,骆发前,林元华,等.钻柱疲劳寿命预测研究[J].断块油气田,2006,13(3):57-60.

[10]刘文红,曾卓雄,李磊,等.127 mm API 钻杆内加厚过渡带流场特性研究[J].应用力学学报,2010,27(3):594-600.

[11]冯少波,林元华,施太和,等.钻杆加厚过渡带几何结构对应力集中的影响[J].石油钻采工艺,2006,28(1):76-78.

[12]鲜奇飚,朱红钧,李中全,等.钻杆流场诱导腐蚀模拟[J].断块油气田,2011,18(1):103-106.

[13]周卫东,夏柏如,李罗鹏,等.钻井液对钻杆接头冲蚀规律的试验研究[J].石油机械,2011,39(10):1-5.

[14]Dykstra M W.Nonlinear drill string dynamics[D].Tulsa:University of Tulsa,1996.

[15]胡以宝.基于实际井眼轨迹的钻柱动力学特性有限元分析[D].上海:上海大学,2011.

[16]Paslay P R,Cernocky E P.Bending stress magnification in constant curvature doglegs with impact on drillstring and casing [R].SPE 22547,1991.