增压泵变频控制应用及技术改进

周劲松

(国华徐州发电有限公司,江苏 徐州 221166)

1 变频控制系统应用背景

某电厂2×1000MW机组燃料生产系统的水冲洗系统于2012年上半年投入使用,其冲洗水由含煤废水处理系统的喷淋泵提供。因在45m煤仓层水冲洗时水压较低,于2012年下半年在碎煤机转运站安装了1台TPG100-250A立式单级单吸式管道离心泵(电机型号Y2-200L1-2,功率30kW,额定电流55.5A,转速2950r/min),使用后增压效果明显,出口压力可达1MPa。由于冲洗用水量不恒定以及延迟停机,增压泵始终维持高负荷运行状态,造成电机发热,对冲洗水管路产生较大压力,易导致管路故障率增加和缩短泵体、电机使用寿命,同时也浪费了大量电能。为此,该电厂于2013年8月定购安装了1套变频控制系统。经过1个月的运行,发现该变频控制系统存在若干问题,经技术改造,已全部得以解决。

2 变频控制系统电气控制原理

变频控制系统是为30kW增压泵配套的控制装置,包括1台西门子430系列37kW变频器,2套压力检测传感器和工、变频切换主令器件,其输入电源为三相交流380V。变频控制系统主要功能为:变频恒压供水、工频直接启动运行、变频故障时自动切到工频运行、缺水报警等。从变频控制系统主回路电路图(见图1)中可以看出,输出压力值由可调电位器R1(带机械锁定功能)给定,电机工频和变频驱动的主回路由交流接触器KM1和KM2进行互锁切换,变频器规格选型为37kW,比30kW电机高出一个功率级,以保证负荷的使用余量。变频器控制工艺应用为“泵和风扇”(见表1),为保证启动时运转平稳和减小对管路的冲击,参数“斜坡上升时间”设为10s,“斜坡下降时间”设为30s。

图1 变频控制系统主回路电气原理

DV2为出口数字压力表,该表可显示管路输出水的实际压力值,同时为变频器提供模拟量反馈信号。DV1为进口数字压力表,该表可显示管路输入水的实际压力值,同时提供缺水报警信号。数字压力表型号为NPXM-2011P3智能数字显示报警仪,采样速度100ms/次,可设置报警点及线性输入量程,隔离的变送输出方式,输出量程可设置。现场设定2台数字压力表的参数一致(见表2),参数HIS和HIo初次设置为1.000,是根据一开始选用的压力变送器的量程设置的。

表2 数字压力表主要参数设置表

3 故障现象分析及处理

3.1 调试时压力变送器损坏

设计时,电厂提出的要求是控制出口压力在0.85MPa,厂家提供的压力变送器的量程为0~1MPa,输出4~20mA。安装调试时,变频器报故障,增压泵自动切换到工频运行,水压超过1MPa,致使出口压力变送器损坏。后厂家换压力变频器量程为0~1.6MPa,输出4~20mA的压力变送器,其工作额定电压为24VDC,精度为0.5级,故障消除。由此可见,选用压力变送器时,其压力范围要考虑工频工况下的压力最大值。2台数字压力表的参数HIS和HIo设置改为1.600,以保证与压力变送器的量程一致(见表2)。

3.2 变频器故障后水泵不能停止

在使用“自动”模式的过程中,在出现变频器故障后,增压泵自动切换到工频运行,但此时在停止按钮失效,需要将“手、自”转换开关切换到“手动”位置,水泵电机才会停止。通过对图纸分析发现,设计上存在错误。一旦变频器报故障,变频器输出继电器RC3动作,控制回路电源会通过RC3和故障辅助继电器KB3触点转接至停止按钮SB1之后(见图2),所以此时的停止按钮失去断开控制回路的能力。在将RC3改为与KB3触点并联,切断RC3与电源的回路(401)后,即可解决上述问题。

3.3 变频器报“过电压”、“过电流”故障

图2 变频控制系统控制回路电气原理

增压泵变频器运行中经常报F0001—Overcurrent(过电流)、F0002—Overvoltage(过电压)故障。通过现场反复检查,分析出造成变频器报“过电压”和“过电流”故障的原因是运行人员快速调整给定电位器R1(可调电位器R1的机械锁定可以随意解锁)。这会造成2种情况:一是调整定值过高(满量程为1.6MPa),变频器全速运行也无法达到给定值,始终以大增益状态运行,最终报“过电流”故障;二是快速调整导致定值快速降低,变频器迅速降低输出频率,但由于增压泵电动机惯性作用而不能立即降速,即会导致电动机处于再生运行方式,变频器报“过电压”故障。

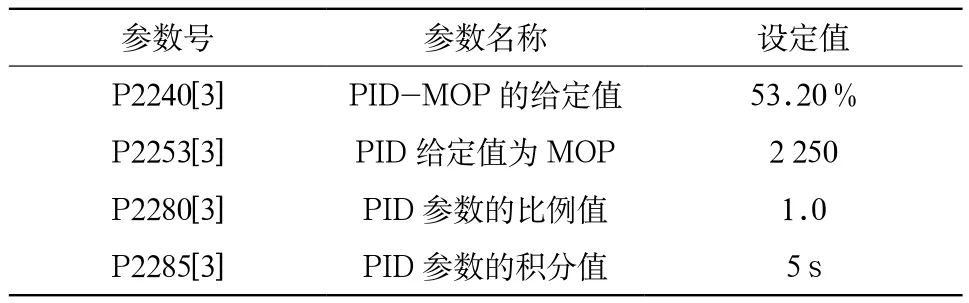

根据上述故障是由于压力定值未锁定使得运行人员不易操作而造成的,因此只要将定值锁定即可。首先将参数P2253[3]—CI:PID setpoint(PID给定值)设为P2253.0=2250(PID-MOP),即PID设定值信号源为PID-MOP。参数中的[3]表示可设置3个命令数据组,由于现场仅使用第一命令数据组,因此只需对第一命令数据组进行设置,然后将P2240[3]—Setpoint of PID-MOP(PID-MOP的给定值)设为P2240.0=53.2%,即设计增压泵出口0.85MPa,相对于1.6MPa量程的53.13%(见表 3)。

3.4 变频器报“无负载”故障

变频器运行中常报F0422—No load applied to inverter(变频器无负载)故障。经分析,这是缺水引发的故障。设计电路中对于缺水故障信号是通过进水端压力变送器提供的,设定值为0.1MPa,出现缺水时仅发出报警信号,而不控制停机。水系统的冲洗水由含煤废水处理系统的喷淋泵提供,喷淋泵开机时,水系统压力可达到0.5MPa。喷淋泵停机时,水系统压力在0.2MPa左右,此时启动变频器,水压下降,“缺水报警”指示灯亮而不停止变频器运行。变频器在此状态下继续运行,水出口压力只能在0.4MPa及以下,变频器无法增压至设定值,即报“变频器无负载”故障。且故障的同时,系统自动切换到工频工况,增压泵继续运行,如不及时处理,在真正缺水时可能造成增压泵过热烧毁。

表3 变频器给定值和PID调节量参数设置

针对“缺水故障”不停机问题,增加了一个缺水故障继电器KB4(见图2),其线圈与“缺水报警”指示灯并联,其常闭触点串在停止按钮之后。这样,当系统缺水时,整个控制回路断开,增压泵停止工作。为便于判断停机原因,还加入了KB4的常开触点,实现“缺水故障”自保持,“缺水故障”报警可通过停止按钮复位。同时,将进水端压力变送器下限设定值改为0.3MPa,避免旁路阀门开启后,回流水压产生的虚假进水信号,防止在缺水状态下持续运行。

3.5 PID调节量设定不当

由于增压泵电机功率较大,而出水管径相对较细(直径100mm),水压波动剧烈,造成变频器反应敏感,系统振荡加剧,引起过电压保护动作。这是因PID调节量设置不当引起的。为此降低了比例系数,延长了积分时间,使变频器动作变化的灵敏度降低,减轻了系统振荡的强度(见表3)。

3.6 现场信号干扰问题

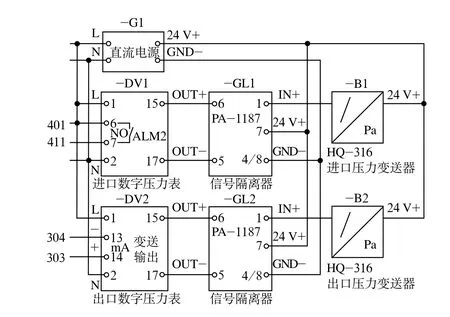

为解决现场信号干扰问题,在初步调试阶段增加了直流信号隔离器(PARAGON PA-1187),当模拟信号受到高频谐波干扰时对干扰信号进行处理,保证压力传感信号的正常。同时增加了1台24V直流线性开关式电源,为隔离器和压力变送器提供稳定的24V DC电源。改进后的信号回路如图3所示。

图3 信号回路电气原理

4 改进效果与后续改进设想

4.1 改进后的效果

对变频器采取上述改进措施后经过试验,控制方式满足了实际需要,变频器运转正常。

在工频运行方式下,电流最大为35A(额定电流为55.5A),在现场水需求量较少的情况下,电流维持在30A。而在变频运行方式下,启动电流从0平稳上升,满负荷时电流为30~35A,在现场水需求量较少的情况时,变频器频率下降到20Hz以下,电流下降到10A以下,且运行平稳。

假设每天增压泵低负荷状态为6h,每天可节约电量约为60kWh。因增压泵每天都要使用,每年可节约电量20000kWh,节能效果明显。

4.2 后续改进设想

变频器运行中目前尚存在温度过高的问题(变频器安全运行温度≤50℃),尤其在夏季,由于设备安装在碎煤机转运站的滚轴筛层,环境温度和湿度高,对变频器的安全影响较大。因此,应移位到环境温度较低的底层MCC室内(要注意输出电缆的长度应≤100m),或配置有现场空调装置的单独房间中。

如果控制电路采用可编程逻辑控制器(PLC)和触摸屏,控制电路会更简单,改变控制方式将更为容易,且显示数据更加完整。如入口、出口压力信号的模拟量直接进入PLC,PLC与变频器间可用数据线直接通讯连接,触摸屏可以显示工艺流程、变频器的输出频率、工作电流、运行时间、整定值、入口压力、出口压力、故障名称等,能进一步提高设备的整体控制性能。

1 王兆义.变频器应用:专业技能入门与精通[M].北京:机械工业出版社,2010.