基于某轿车正面碰撞的A柱折弯分析与优化

白俊峰,任鹏飞

(长春工业大学 机电工程学院,吉林 长春 130012)

基于某轿车正面碰撞的A柱折弯分析与优化

白俊峰,任鹏飞

Bai Junfeng,Ren Pengfei

(长春工业大学 机电工程学院,吉林 长春 130012)

介绍了汽车碰撞仿真的基本理论,按照中国新车评价规程(C-NCAP)规范,以 A柱折弯程度为研究对象,建立了汽车整车有限元模型,采用LS-DYNA求解器求解,仿真分析了轿车正面碰撞后A柱的折弯程度,以降低A柱折弯程度为优化目标,分别对前纵梁、吸能盒、前围板以及A柱进行了材料和结构优化,对比优化前后的仿真结果,得知优化后A柱折弯程度显著降低,B柱下端加速度基本不变。

轿车正面碰撞;A柱折弯优化;有限元仿真

在交通事故中,汽车的耐撞性对保护乘员起着决定性作用。统计表明,我国的交通事故死亡人数与事故数的比大约为1:6,而德国为1:18,美国仅为1:28[1],可见,提高我国汽车的被动安全性已经成为十分紧迫的任务,美国、欧洲和日本相继推出了关于汽车碰撞安全的强制性要求,制定了相应的汽车碰撞安全法规。中国汽车技术研究中心 2012年发布了 C-NCAP管理规则,即中国新车评价规程,介绍了汽车正面碰撞试验方法、评价管理等,对尽快提高国产汽车的安全性能起到了促进作用[2]。

在轿车碰撞事故中,正面碰撞占了相当大的比例且死亡人数最多,车身A柱作为汽车的重要骨架件,与前门一起组成前门框,其碰撞后变形的大小对驾驶室的安全性起到了决定性作用,变形太大会严重导致驾驶室变形,增加驾驶员及乘员的伤害风险,对某轿车进行了基于A柱折弯程度的正面碰撞有限元仿真分析,发现该车A柱折弯程度较大,破坏了乘员的生存空间,将极大地增加乘员的伤害程度,故对此轿车进行了相应的改进优化,优化后轿车的A柱折弯程度显著降低。

1 汽车碰撞仿真基本理论

汽车碰撞过程是一个动态的大位移和大变形过程,接触和高速冲击载荷影响着碰撞全过程,系统具有几何非线性和材料非线性等多重非线性,一般的基于线性小位移系统的线性有限元方法已不再适用。涉及几何非线性问题的有限元计算通常采用增量分析法。

在汽车碰撞过程的任何时刻,都必须满足下式弱形式的虚功原理[3]

其中,M为质量矩阵;˙˙u为节点加速度矢量;Fext为节点外力矢量;Fint为节点内力矢量;Fc为接触力及分布力矢量。

式(2)必须满足以下条件:

1)初始条件,即在t=0的时刻假设各接触面的出事接触力为零,汽车的初始位置及碰撞初速度已知。

2)边界条件,在汽车碰撞 CAE分析中,经常会遇到汽车撞击刚性墙的问题,刚性墙始终是处于固定状态等情况,这时边界条件描述为

3)接触条件,如图1所示。

图示为2个单元接触,上角标A和B表示2个单元相关联,这时两物体接触处的相互不可穿透条件可表述为:

在接触面∂s上有

2 汽车有限元建模

在汽车碰撞基本理论的指导下,应用有限元法,对轿车进行有限元仿真分析,采用有限元法对汽车碰撞进行研究有效地缩短了开发周期,降低了试验费用,并且在产品开发阶段可以应用有限元法对整车进行碰撞仿真分析。

2.1 技术路线

在汽车碰撞仿真建模中,模型的建立可以在CAD模型的基础上,通过将CAD模型简化并导入到Hypermesh进行前处理,然后交由LS-DYNA计算,在Hyperview及Hypergraph中进行仿真结果后处理,技术路线如图 2所示。由于前处理考虑问题较多,且前处理的好坏直接影响到仿真结果计算的正确与否,故前处理占用了整车仿真分析的大部分时间。

2.2 几何清理与网格划分

几何清理与网格划分在有限元建模中占有重要的地位,在几何清理中通过简化短边、小孔和倒角等,重新布置共享边和固定点来实现模型的改进和优化;完成几何清理后,需要对实体模型进行抽取中面才能得到平面模型,得到平面模型后对其进行二维网格划分,对于三维实体可进行三维网格划分。对在碰撞过程中变形很小或者不变形的大件运用刚体来模拟,比如发动机、变速器等,为了提高计算精度和计算效率,在汽车前部吸能区域增大网格密度,在其他不参加吸能的部分适当增大网格尺寸降低网格密度。

进行有限元网格划分需要考虑到单元类型的选择,汽车结构零部件大部分是由薄板冲压而成,其几何尺寸在一个方向相比其他方向薄很多,故应用薄壳单元来模拟,比较常用的薄壳单元有BT壳单元与HL壳单元,BT单元的计算效率大大高于HL单元,默认使用BT单元,壳单元一般是指3节点三角形单元和4节点四边形单元,对于3节点单元,采用的是线性位移函数,因此是常应变单元,单元内的应力处处相等,相对而言单元的刚度矩阵偏硬,影响计算精度,应控制三节点单元的数量。

2.3 时间步长

时间步长为每一步有限元积分的时间长度。显式中心差分法的稳定性决定于时间长度,如果积分步长大于则会发生计算不稳定问题,导致计算精度迅速下降。其中ξ为系统阻尼比,wmax为系统最大固有频率。不同类型单元的临界时间步长采用不同的算法,其中板壳单元的最大稳定时间步长为其中Ls为单元的特征长度,ρ为质量密度,E为弹性模量。

2.4 边界条件设置

2.4.1 连接

部件之间的连接主要采用电焊连接,像座椅等部件在建模中因为其对碰撞分析影响较小,故用一个质量点代替与其他部件刚性rigid连接。对于车门和需要转动的部件连接采用铰链连接模拟。

2.4.2 接触

LS-DYNA的默认接触算法为惩罚函数法,此算法简单且很少引起沙漏效应,最基本的接触类型有单面接触、面面接触、点面接触等,LS-DYNA对三维空间的接触一般通过主从面法来判断。定义接触后,程序将会检查从面的节点是否穿透了主面的段,从而判断是否需要对从节点施加接触力。在汽车碰撞模拟计算中,需要定义会发生变形的零件的单面接触——自身的接触,以及相互连接的零件面与面的接触或者相应节点对面的接触。轿车有限元整车模型大部分采用 SINGLE_SURFACE接触类型,该类型接触定义能够简化接触的建模,将所有汽车部件可能发生的接触都包含进来,同时具有较高的树脂计算稳定性和计算效率。

2.4.3 初始条件及输出设置

结合中国汽车研究中心发布 C-NCAP(中国新车评价规程),对轿车施加沿 X轴方向的 50 km/h,即13 889 mm/s,在汽车前方建立一个有限平面,赋予其MAT20材料模拟刚性墙,约束其两边节点的6个自由度。根据以上理论,选择5座的轿车作为研究对象,运用Catia建立轿车的整车三维CAD模型,生成IGS文件,将IGS文件导入到Hypermesh软件中进行前处理,建立的有限元模型总共有120 000个网格,23 333个节点,整车质量为1 412 kg,网格尺寸控制在15 mm左右,最后的整车模型如图3所示。

3 汽车仿真计算的可信性分析

仿真计算采用 LS-DYNA非线性动态显示有限元分析软件,在工作站上进行运算,整车的碰撞仿真时间为0.02 s,计算一次完整的碰撞过程大概需要17 h。

在整车的碰撞计算过程中,涉及到多种积分算法和不同的接触算法,系统为保证计算正常进行有时会自动增加某些部件的质量,如果该质量增加过多会导致后期计算结果不准确。由于计算中采用了非全积分的积分算法,将有可能在计算中发生沙漏,沙漏较大时会导致模型能量不守恒,影响计算精度甚至导致计算结果不可行。所以,在顺利完成仿真计算后,需要对质量增加和沙漏能进行分析,只有质量增加和能量变化在可接受的范围内,才能认为该模型仿真计算结果是可信的,值得分析。查看计算结果,总能量、内能、动能、沙漏能的结果如图4所示。

由图4可知,沙漏能占总能量不到5%,动能下降的同时内能相应地增长,总能量的变化在5%之内,质量增加了8.75 kg,小于5%。可知,此模型计算结果是可信的。

4 A柱折弯分析

4.1 轿车碰撞仿真结果

经以上分析可知,整车模型计算可信,现对此车进行A柱折弯分析,通过Hyperview打开计算结果文件,得到整车碰撞仿真结果,整车在0.005 s时与刚性墙接触,在0.075 s时汽车速度减为0,之后整车开始回弹,其碰撞过程如图5~图6所示。

4.2 轿车正面碰撞仿真A柱变化分析

由碰撞形态图可知,汽车前部损毁严重,起到主要的吸能作用,A柱上端出现折弯,影响了驾驶室空间,通过 Hyperview的后处理功能对风挡两侧 A柱相对于车身水平方向的夹角进行测量,测量角示意图如图7所示,测得A柱折弯时刻变化如图8所示。由图8可知,A柱相对于车身水平方向的夹角刚开始为 37.280°,在 0.075 s时,A柱的折弯角度最大,为42.003°。可见,此车正面碰撞后,A柱折弯较大,极大地破坏了乘员空间的完整性,导致内部乘员伤害值增加,需要对整车进行优化,降低A柱的折弯程度。

5 基于降低A柱角度变化的优化

A柱折弯太大主要是由于汽车正面碰撞过程中前纵梁为S结构,很难发生压溃变形,容易发生折弯变形,导致吸收的能量有限,很多能量被A柱吸收,致使A柱的折弯较大。为了降低A柱折弯程度,需要对整车进行如下改进。

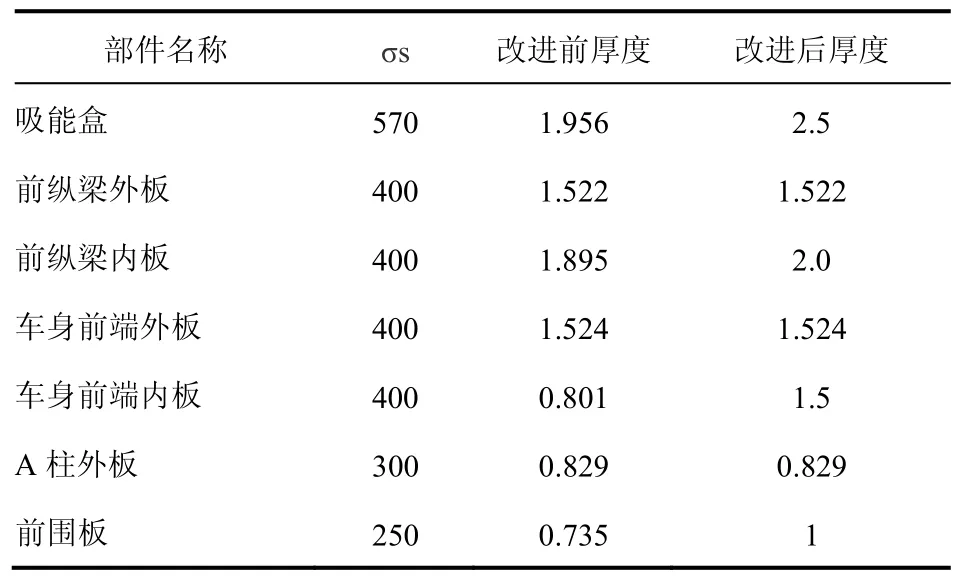

1)材料替换。将部分部件的材料替换为高强钢,提高车辆前端部件的抗撞吸能能力。表 1列出了修改前、后各个部件的厚度,各种高强钢的材料参数如表 2所示。高应变率下,板材的屈服应力比在静态下的屈服应力高许多,且应变率越高,板材屈服强度越大[4],所以在替换材料时要考虑新材料的应变率曲线,高强钢材料的应变率曲线如图9所示。

表1 部件改进前、后厚度对比

表2 高强钢材料性能参数

2)增加部分部件的厚度。由于汽车前纵梁为S结构,如图10所示,为了提高其折弯吸能能力,需要增加一定的厚度。对关键部件提高其厚度如表1所示。

3)在前纵梁中增加一个如图 11所示的吸能片,来提高其抗弯吸能能力。

所有参数设置完成后,生成 k文件,由 LSDYNA软件进行求解。

6 优化结果分析

通过Hyperview软件打开计算结果文件,对比优化前、后的结果。改进前、后风挡两侧 A柱相对于车身水平方向的夹角如图12所示,由图12可知,风挡两侧A柱相对于车身水平方向的夹角从 42.003°降低为 38.33°。折弯程度显著降低;前纵梁变形分析如图13所示,增加的吸能片提高了纵梁的抗弯能力,增强了抗弯吸能能力。改进前、后的汽车碰撞加速度曲线对比如图14所示,可知改进后,汽车前部采用了高强钢,屈服强度有所加强,整体刚度有所加强,通过仿真结果分析可知,B柱下端加速度为52.5 g,增加了0.25 g,处于可接受范围。综上分析,通过对整车的材料、厚度、结构进行修改,有效地降低了A柱折弯程度。

7 总 结

文中首先介绍了汽车碰撞仿真的基本理论,介绍了建立整车有限元模型的基本步骤,建立了某轿车整车有限元模型,结合C-NCAP规范对某轿车进行正面碰撞仿真,在对结果进行可信性分析的基础上,对A柱折弯进行了分析,分析得知A柱折弯程度较大,严重影响到乘员的安全,通过分析得到改进方案,如对关键吸能部件进行高强钢材料替换、增加部分关键零部件的厚度、增加吸能结构等对整车进行了吸能优化,对比改进前、后的结果可知A柱折弯程度得到显著降低。虽然替换高强钢增加了汽车前段吸能区域的刚度,但是B柱下端的加速度变化不大,通过改进有效地降低了汽车A柱折弯程度。

[1] 张金焕,杜汇良,马春生.汽车碰撞安全性设计[M].北京:清华大学出版社,2010.

[2] 胡志远,曾必强,谢书港.基于 LS-DYNA和 HyperWorks的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[3] 韦超忠,唐运军.一种商用车型A柱结构设计及验证[J].企业科技与发展:2009(20):66-68.

[4] 亓文果,金先龙,张晓云,等.汽车车身碰撞性能的有限元仿真与改进[J].上海交通大学学报:2005(9):1452-1456.

U467.1+4

A

2013-07-31

1002-4581(2014)01-0032-06