大开口型散货船运木功能设计要点分析

(南洋船舶工程有限公司,广东 江门 529145)

配备运输木材(指最常见的散装圆木和锯木)功能的小灵便型散货船是散货船中比较有优势的一类船型,这类船型较普通的散货船增加了木材绑扎系统及配套设施。

由于木材本身密度小及存在大量装载间隙等原因,如果仅仅在货舱内装载木材,即使将货舱装满,一般其运货载重总量也远小于船舶的允许载重吨,如运营中长期这样装载,船舶的经济性就会大幅降低。所以为了提高运营经济性并结合木材不怕水浸的特点,通常考虑在甲板面及货舱舱口盖以上的露天区域也装载木材。

1 散货船运木功能的特点与布置

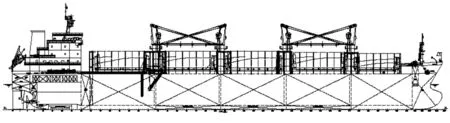

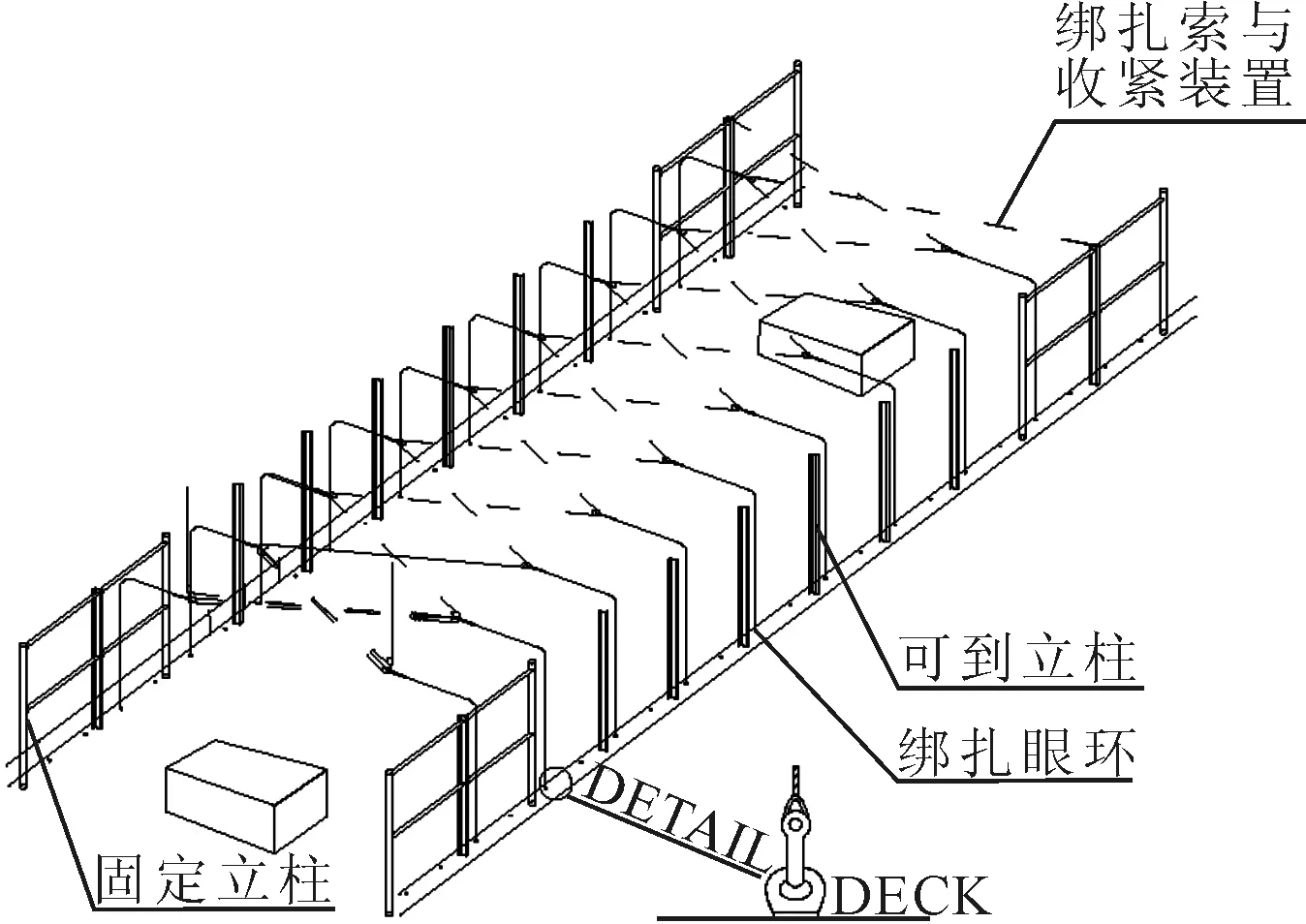

无论是普通型还是大开口型散货船,在实现上述运木功能时为了保证露天区域木材运输过程中的安全,都需要配备可靠的木材绑扎系统和配套设施。木材绑扎系统一般包括:固定立柱与支架、可倒(活动)立柱与底座转动装置、绑扎眼环(或称眼板)、绑扎索与收紧装置等几个重要组成部分,见图1。

图1 布置了木材绑扎系统的船舶侧视图

1.1 固定立柱与支架

为保证整个木材绑扎系统具备足够的强度,一般在上甲板上相邻的两个货舱之间区域设置固定立柱与支架,固定立柱与支架的底部及内侧与船体结构牢固焊接,在受力计算时,固定立柱的强度需要进行严格的校核。

1.2 可倒立柱与底座转动装置

考虑到不能影响平时普通货物的装卸,在船长方向的固定立柱之间即货舱开口范围内安装可以放倒的可倒立柱,其通过转动装置与焊接在甲板上的底座相连接。在露天区域不装载木材的情况下,使用船上配备的克令吊,通过钢丝绳与可倒立柱上的眼环来将可倒立柱纵向依次放倒靠在固定立柱上,此状态下不会影响普通货物的装卸。当需要在露天区域装载木材时,反向操作将可倒立柱竖起来,这样通过整个立柱系统从侧面来支撑露天区域装载的木材。

1.3 绑扎眼环

绑扎眼环一般布置在固定立柱与可倒立柱朝向船中心线一侧和相邻立柱之间的甲板上。目的是为绑扎索提供端部固定,眼环应有与绑扎索匹配的强度。

1.4 绑扎索与收紧装置

为了防止货物在运输过程中可能出现的由于倒塌、滑动或倾斜而引起的移动,除了固定立柱与可倒立柱的配合能够将装载在露天区域一定高度的木材货进行横向支撑外,还需要配备绑扎索并使其每一根均从木材甲板货上绕过,末端连接于舷边立柱或眼环等固点上。一般绑扎索的设置方式应尽可能使其沿露天区域木材的全高与木材接触。

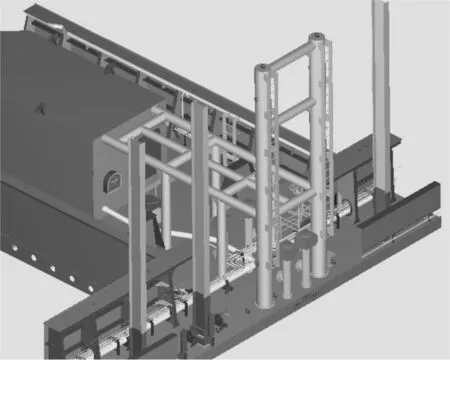

图2为固定立柱与支架、可倒立柱与底座转动装置、绑扎眼环等在船上的三维虚拟布置图,船舶在装载木材时,木材绑扎系统的各个组成部分需配合使用,见图3。

图2 绑扎系统局部虚拟布置

图3 绑扎系统配合使用示意

2 绑扎系统设计重点

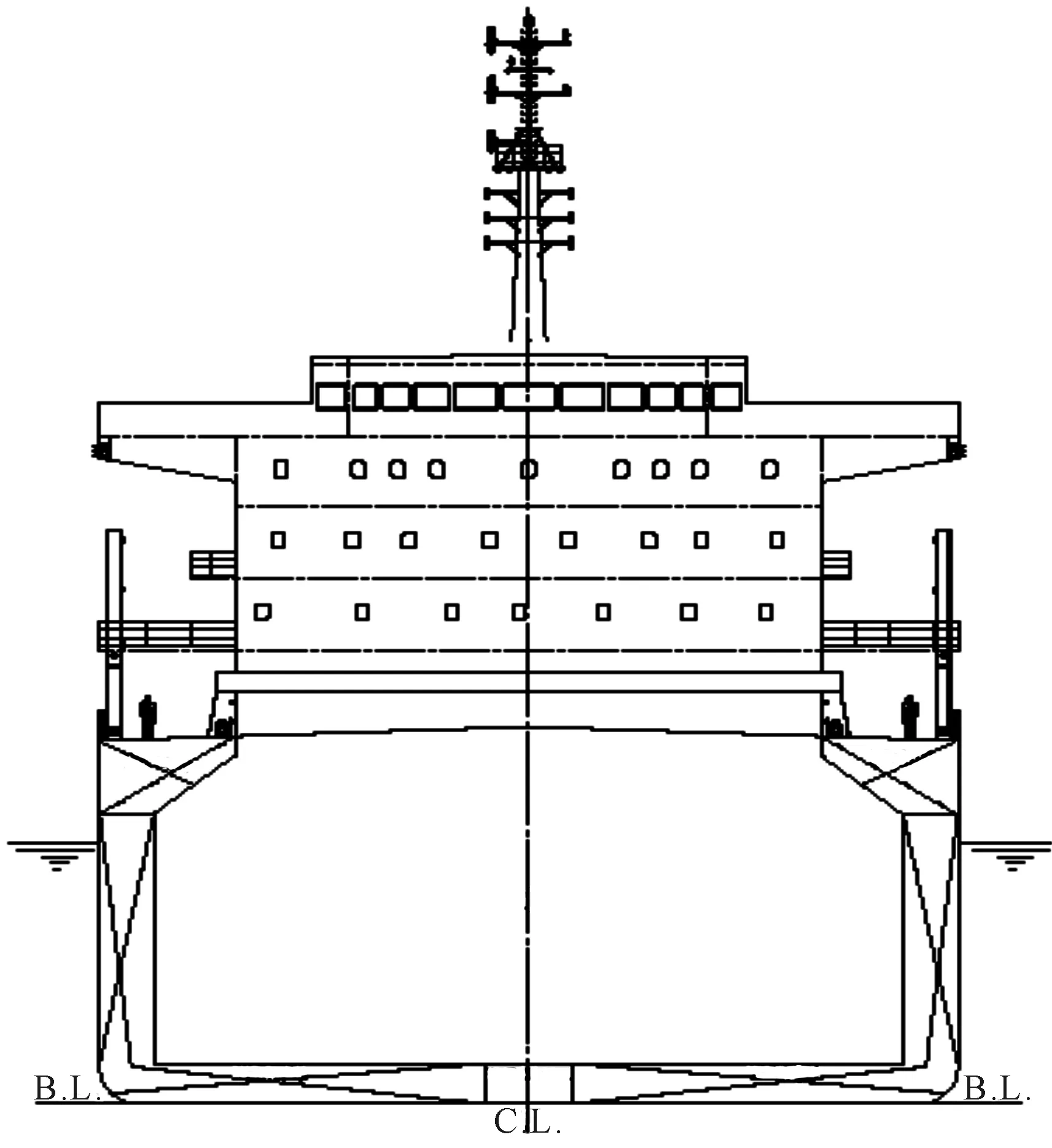

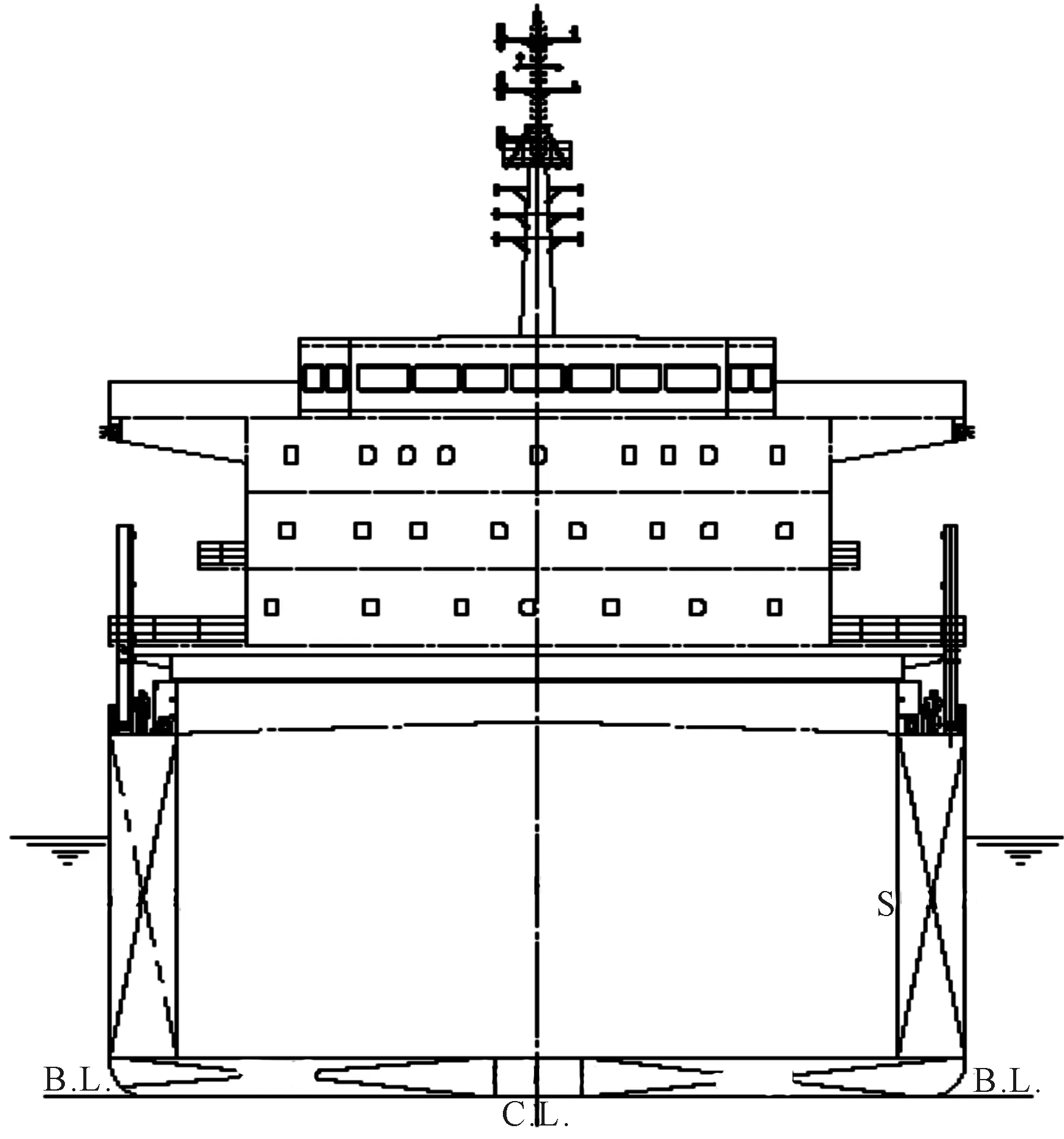

大开口型散货船较传统普通散货船减少了顶边舱的布置,其货舱开口宽度与左右舷内纵壁之间的宽度相同,在船舶型宽相同的情况下,这类船型的货舱开口较后者宽了很多,见图4与图5。

图4 普通散货船横剖面示意

图5 大开口散货船横剖面示意

大开口型散货船这种独特的设计就为货舱内货物的装卸提供了极大的便利,但也带来了由于甲板有效宽度不足而引起的一系列问题。

对大开口型散货船与普通散货船进行比较,认为在大开口型散货船木材绑扎系统设计上需要特别注意绑扎系统的强度、安全通道与操作空间以及甲板面的综合布置与舾装件的保护。

2.1 绑扎系统的强度

IMO在2011年通过的《2011年木材甲板货运输船舶安全操作规则》(以下简称《2011年TDC规则》)[1]中明确了绑扎立柱与系固装置的强度计算要求。

目前,《2011年TDC规则》在IMO层面是非强制实施[2],不同船级社在审图时是否按此规则执行也不尽相同,但鉴于运木船的安全问题越来越引起行业内的重视,全面强制实施的时间应该不会太远。这就要求船厂、船东及设计单位应尽早做好应对准备。

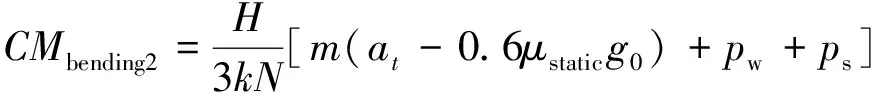

在《2011年TDC规则》中,对于立柱的设计弯矩要求如下式。

CMbending≥ (0.88×)1.35×

max(CMbending1,CMbending2)

(1)

式中:0.88为可选项。根据规则,如采用了顶部覆盖式绑索(top-over lashings),弯曲强度要求可减少12%。

(2)

(3)

相应的立柱剖面模数按下列公式计算。

(4)

式中:

Mbending——立柱设计弯矩,kN·m;

H——甲板货高度,m;

B——甲板货宽度,m;

k——系数,k=1.8,如不用倒钩钢丝绑索,则k=1,如用倒钩钢丝绑索,则k=1.8;

N——各舷所计及货段的支撑立柱数量;

g0——重力加速度9.81 m/s2;

m——系固甲板货或甲板货段的质量,t,包括吸收水分和可能结冰;

at——货堆前端或后端的甲板货重心处最大横向加速度,m/s2;

有研究指出单独使用丙泊酚麻醉是无痛人流术出现性幻觉的诱发因素[3-5],有较高的性幻觉发生率,有报道其发生率高达10.6%[4,5]。舒芬太尼作为强效阿片类镇痛药,镇痛效果强、呼吸抑制轻,正好弥补丙泊酚镇痛不足,加强麻醉效果。

μstatic——木材甲板货和船舶甲板/舱口盖静态摩擦系数;

pw——风压,kN,基于每m2受风面积1 kN,见CSS规则附件13;

ps——无法避免的海浪晃动压力,kN,见CSS规则附件13;

σb= 所选用钢材的极限强度,MPa。

以上多个公式的计算最终目的是为了得到合适立柱剖面模数W,然后能够结合所选立柱材质的材料力学性能来确定立柱的数量、规格和外形尺寸等,而立柱数量的多少及外形尺寸的大小对甲板面空间非常紧张的大开口船型的布置(引起的船舶自重的变动暂且不计)尤为重要。

为了找到合适的平衡点,对上述公式进行反复取值计算并与《2011年TDC规则》中的计算样例进行了比较,结果发现:

在目前绝大多数的运营船舶实际装载及船东实际意向装载状态下,式(3)的计算结果远远大于式(2)的计算结果。

如果在甲板货高度H及甲板货重量m一定的情况下,at、k、pw与ps可以根据CSS规则结合船舶资料来确定。在式(3)各项参数中,对结果影响最大的就剩N和μstatic,增加参数N和(或)μstatic的值均可使对立柱弯矩的要求下降,其中增加N值意味着增加立柱数量,但这种方法对船厂与船东来讲均不愿意接受;而参数μstatic的取值方法在《2011年TDC规则》中并未明确给出,所以如果能够通过合理方法使参数μstatic的取值增加,将会对降低立柱弯矩要求起到较好的作用。例如在中国船级社“(2012 年)通函第110 号总第272 号”附件中文译稿的示例B.5.1中,参数μstatic的取值就由《2011年TDC规则》英文原稿对应示例中的0.35修正为0.50,从而使在满足规则的前提下对立柱弯矩的要求有明显降低。

另外选取合适极限抗拉强度的材质也是满足规则要求及减小立柱尺寸与自重可行的方法。根据式(4),极限抗拉强度越大,则立柱剖面模数的要求就越小。按此原理,综合考虑强度与韧性的情况下,建议立柱材质可选取极限抗拉强度σb为470~630 MPa的优质碳素钢Q345,其较普通碳素钢Q235的极限抗拉强度高约20%,这样在相同的立柱弯矩要求的前提下,立柱剖面模数的要求也将下降约20%,立柱的尺寸与自重也会相应减小。

用以上计算公式对多型运木散货船实船上的立柱强度的进行复核比较,发现《2011年TDC规则》在对立柱强度的要求较以往更加明确和严格,目前绝大多数实船均不能满足该规则的要求(注:IMO规定按原规则审批的现有《货物系固手册》可保持有效),所以部分实船使用者反馈的木材立柱出现变形等多种缺陷的情况也是在所难免的[3]。

2.2 安全通道与操作空间

由于甲板面装载木材及甲板面宽度限制的特殊性,相应的安全通道与各类设备的操作维修空间也是大开口木材船较难以满足各项要求的重要难点问题,根据实际设计经验总结,有以下几点。

1)在航行期间船员到达可能进入需要工作的其它处所所需安全通道的设置。

2)货舱舱口盖的液压开关及压紧器等操作空间。

3)中部引水员舷梯的安全通道及工作空间等。

4)到达上甲板首部缆桩及导缆孔通道的布置及足够的操作空间。

5)满足可以安放码头梯的预留空间。

2.3 甲板面的综合布置及舾装件的保护

由于货舱大开口造成上甲板宽度的减小,同时还要预留足够的通道,甲板面上的纵向舱口围支撑肘板、舷墙、木材立柱与眼环、各类管路、人孔盖与小舱盖、透气管头、消防救生设备等各类舾装件均需要进行有效的综合协调布置,同时如何避免在装卸木材过程中可能对各类舾装件造成损坏也是在设计初期就应该充分考虑的问题。归纳设计中容易出现失误的重点问题如下。

1)CO2管、电缆管、消防管及液压管等均布置在纵向舱口围横向支撑肘板下口的减轻孔通道中,同时不能超出支撑肘板的边界而影响通道,这就要求在详细设计时就必须考虑该减轻孔的布置与大小问题。

2)人孔盖与小舱盖、透气管头、消防救生设备等常规必备的舾装件需要布置在非装载木材区域且注意对这些设备提供适当的保护措施。

3)货舱机械通风(如有)进风口与出风口的布置及可移动木材绑扎系固设备的存放与保管。

4)舷墙与木材立柱及甲板面绑扎眼环的合理协调布置。

5)艏部救生筏与绳梯需布置在艏楼甲板上并提供足够的保护防止首部上浪的破坏。

6)艏楼后部需有足够强度的保护栏杆保护艏楼甲板上的舾装件。

3 结论

1)关于绑扎系统的强度问题,《2011年TDC规则》虽然未进入完全强制实施的阶段,但设计者在设计时仍需要考虑对绑扎立柱进行合理的布置并选取合适的规格参数并建议为满足该规则而预留一定的强度裕度,避免在日后的使用中出现立柱变形等问题;

2)甲板面装载木材后的安全通道及操作空间是在布置上较难于满足的一项重点,需要设计者全面考虑规范及使用者的具体要求;

3)各类常规舾装件在甲板面上的综合协调布置及如何避免装卸木材货过程中可能对其造成的损坏也是设计者需要着重考虑的问题。

[1] 国际海事组织(IMO).2011年木材甲板货运输船的安全实用规则(2011 TDC CODE)[S].IMO,2011.

[2] 中国船级社.国内航运海船法定检验技术规则(2012年修改通报)[S].北京:中华人民共和国海事局,2012.

[3] 孙华伟.运木船木材绑扎系统的设计[J].船舶设计通讯,2012(2):14-17.