氯化法在冶金分离富集工艺中的应用进展及展望

陈正奎

(西藏玉龙铜业股份有限公司,西藏昌都 854000)

氯化法在冶金分离富集工艺中的应用进展及展望

陈正奎

(西藏玉龙铜业股份有限公司,西藏昌都 854000)

提高我国复杂矿产资源的利用效率,加强对氯化法冶金分离工艺的研究及应用必不可少。基于氯化法应用的核心机理问题,分析了氯气氯化法、氯化氢氯化法和固体氯化剂氯化法的过程机理,并讨论了各方法的处理效果,指出其应用于复杂矿处理的前景和关键技术问题。

复杂矿;氯化;分离与富集;研究进展

分离在冶金工业中是一个脱杂并提取有价金属的过程,其主要根据被分离组分与其它组分性质的区别而实现分别富集。常用的火法冶金分离富集方法主要有氧化造渣法、硫化烟化法、氯化挥发法等[1],其中氧化造渣法主要基于不同金属与氧亲和力的区别,将非目标金属氧化固定于渣相中,使目标金属得到分离提纯,其主要用于铜火法冶炼过程中实现铜铁初步分离[2,3]、铅精矿中提铟及选择性氧化法除硒等工艺中,该方法可实现金属间的有效分离且冶炼环境相对清洁,可有效保护冶炼设备,但其适用对象较为有限;硫化烟化法主要基于不同金属硫势和挥发能力的区别而实现多金属的有效分离,其仅适于锡、锑等金属的分离富集工艺[4];氯化挥发法早期大规模应用于锡冶炼工艺中,但受制于设备腐蚀、工作环境恶劣等负面因素,多被废弃,现主要用于制备四氯化钛、阳极泥提金等较贵重金属提取工艺中,使用范围局限性较强。我国优质矿产资源相对缺乏,实现我国冶金工业和相关制造业的可持续发展,需加强对复杂矿产资源的资源化利用。但大量的复杂有色金属资源利用现有技术主金属回收率只有60%左右,比国际先进水平低10%~20%,铟、锗、银、铋等伴生有价金属的综合利用率只有30%~35%,仅为国际水平的一半,无法保证经济社会可持续发展的需要。实现复杂金属资源的高效利用,需建立新的冶金分离富集技术体系。

黄铁矿(FeS2)用于制酸时,经焙烧后烧渣中Fe2O3含量较高,多用做炼铁原料。但拿去炼铁前,为促进炼铁作业的顺利进行及生铁质量的提高,需除掉烧渣中含有的少量Cu、Pb、Zn、Co等金属。但铜的氧化物分解压较之铁要高,通过提高冶金渣系氧势,利用氧化的方法不能达到铁物相有效脱铜的目的。研究中多用废钢脱铜法、钢液铵盐脱铜法、吸附法和硫化物造渣法进行钢水脱铜[1~6],但三种脱铜方法各有局限性,工业化运用存在一定困难。目前工业生产中一般采用高温氯化法去除烧渣中这些杂质金属元素并实现这些有价金属元素的回收,从而达到综合利用的目的[7]。其原理是利用合适的氯化剂(一般为CaCl2、NaCl、MgCl2等),将烧渣中各金属元素选择性氯化,将其氧化物转变为氯化物挥发出来,并对挥发产物进行收集和湿法分离,实现渣中有价金属的有效回收,另Fe2O3组分不被氯化而继续留在渣中,用于炼铁。不难看出,氯化法相对传统冶金分离方法,具有工艺简单、分离效率高、技术适用性广等优点,可广泛应用于复杂矿资源的资源化工艺中。基于此,本文主要论述氯化法在冶金分离工艺中的研究进展,并对利用前景进行分析。

1 氯化法研究现状

分离过程中,冶金物料组分的氯化按照氯化剂种类不同,可分为氯气氯化、HCl氯化及固体氯化剂(CaCl2、NaCl、KCl等)氯化三种,其原理是借助氯化剂的作用,使物料中某些化学组分氯化进入气相,并凝聚为固相的氯化物,使目标金属和物料其它组分有效分离。

1.1 氯气氯化研究现状

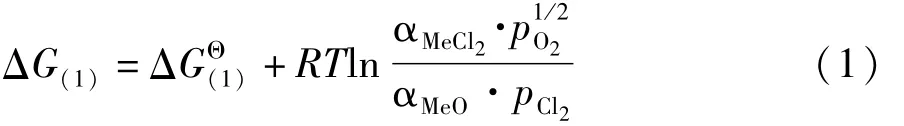

金属氧化物(MeO)或硫化物(MeS)的氯气氯化反应,可用下列简化通式表示:一些常见金属如Ag、Pb、Cd、Cu等的氧化物在焙烧过程中容易被氯气氯化,NiO、CoO等则相对较为困难,另铁的高价氧化物如Fe2O3、Fe3O4等及一般矿石脉石组分如SiO2、MgO等极难被氯化,但若将高价铁氧化物还原为FeO,其可发生氯化反应。因此,氯化焙烧过程中实现金属间的有效分离,须控制合适氯化焙烧气氛。有效脱除黄铁矿烧渣中有色金属,减少过程中铁损,应控制气氛为氧化性气氛,但在脱除富集钛铁矿中铁时,促进其中铁的氯化挥发,应将铁氧化物还原为低价氧化物,即控制气氛为还原性气氛。金属氧化物氯化反应能否进行与反应温度、体系氯氧比等有关,衡量氯化反应进行程度的量度为其反应的真实吉布斯自由能。对反应式(1)而言,其真实反应吉布斯自由能可表示为:

反应中,假设MeO和MeCl2为凝聚相,其活度均为1,上式可进一步转变为:

式中:ΔG(1)为氧化物MeO发生氯化反应的实际吉布斯自由能;为MeO发生氯化反应的标准吉布斯自由能;T为反应温度;pCl2为Cl2的实际分压;pO2为O2的实际分压;p′Cl2为标准状态下的Cl2分压;p′O2为标准状态下的O2分压;R为摩尔气体常数。

使金属氧化物发生氯化反应,须使:

由式(5)可知,氧化物氯化反应体系中需要控制一定的氯氧比,这一比值与反应温度、氧化物种类等有关。因此一定温度下对被处理物料进行氯化焙烧时,反应体系中须控制一定氯氧比,可以使某一组分氯化而其余组分不氯化,从而达到选择性氯化的目的。

对于金属硫化物而言,由于硫与金属的结合能力相对较小,金属硫化物的氯化一般较其氧化物容易,其产物一般为金属氯化物和元素硫(见反应式(2)),硫可与氯气进一步发生反应生成对应氯化物,但其不稳定,易于分解最后生成元素硫。

依据不同金属氧化物和硫化物氯化性能的差异,许多研究者进行了物料中不同组分的选择性氯化研究。Kanari[8]等对黄铜矿的氯化焙烧机理进行了研究,发现温度对黄铜矿的氯化效果影响相对不明显。保温温度300℃条件下,几分钟时间内即可实现黄铜矿的全部氯化,但选择性氯化效果较弱。进一步研究结果表明,黄铜矿中硫化物氯化反应起始温度较低,仅为25℃。反应温度300℃时,黄铜矿氯化处理过程中所形成的FeCl3及S2Cl2、SCl2等铁、硫的氯化物基本全部挥发。反应温度进一步提高至350℃,组分中有价金属的挥发增强,对中温焙烧-湿法浸出工艺中有价金属回收率的提高产生不利影响。反应温度高于500℃时,+2价态铜氯化物CuCl2将分解为+1价态铜氯化物CuCl,其后CuCl之间交互反应形成络合物如Cu2Cl2、Cu3Cl3等,铜氯化物的挥发性能增强,氯化法实现黄铜矿中铜资源的回收,需控制温度低于350℃,使矿中多金属实现选择性氯化富集。

氯化法在实现富锡渣和锡中矿中锡的回收利用亦有较为广泛的研究,基本工艺过程为:含锡物料加入氯化剂溶液混合后,经研磨、成球、干燥并与碳质还原剂一起送入回转窑,控制焙烧温度1 000℃左右进行氯化焙烧,过程中锡和其它几乎所有有色金属均以氯化物的形态挥发,铁则留在焙球中。低品位锡矿的氯化焙烧有间接和直接加热氯化挥发焙烧法。第二次世界大战前泰国处理含锡3%的复杂矿主要采用间接加热氯化挥发焙烧法[9],此方法是将矿石、FeCl2和碳混合,在连续的蒸馏塔中间接加热,使锡呈SnCl2挥发,工艺最佳操作温度为725~750℃,锡回收率为85%。我国某有色金属公司曾采用鼓风炉[10]氯化处理含Sn 1.407%的难选锡中矿,其先将锡中矿与一定量CaCl2、粘土及煤混合后压成椭圆形团块,之后进行鼓风焙烧,过程中维持炉气成分为还原性气氛,此工艺锡挥发率可达94%以上,但渣中铁资源不能得到回收利用。另有研究表明利用氯气氯化法可实现锡渣中Nb和Ta的有效回收[11]。

综上,氯气做氯化剂对处理复杂矿或冶金渣时,可实现处理对象中有价金属的高效富集回收,但因Cl2具有的很强的化学活性[11~13],对工业设备的腐蚀相当严重,极大地提高了它的处理费用,并限制了该方法的进一步推广应用。

1.2 HCl氯化研究现状

利用HCl对金属氧化物进行氯化作用,是氯化焙烧工艺中最常见的一类方法。反应体系中有水蒸气的氯化反应大都属于此类反应,其反应简式如下式:

一般容易被Cl2氯化的金属氧化物亦易被HCl氯化,如Ag2O、CuO、Cu2O、PbO等,但随着反应温度的上升,其氯化能力呈下降趋势,因此NiO、CoO、FeO等只能在低温下才可以被HCl氯化。然反应式(3)为可逆反应,当其逆向进行时,成为金属氯化物的水解反应。一般情况下,金属氧化物氯化反应趋势较大的其水解反应性越弱,如Ag2O、Cu2O、PbO等,反之则越强。因此,在氯化焙烧过程中,为避免氯化物水解反应的发生,应维持反应体系中较高的HCl/H2O值。H.Mattenberger等利用HCl处理污泥灰,发现此可实现其中重金属的有效氯化去除[14]。北京钢铁研究总院颜慧成和昆明贵金属研究所刘世杰利用氯化氢氯化焙烧分离贵贱金属发现,在400~500℃氯化金属体系和500℃配一定量炭时氯化金属氧化物体系均可实现贵金属的高倍富集[15]。

1.3 固体氯化剂氯化研究现状

在处理重金属及贵金属矿物原料的氯化焙烧工艺中,常常使用固体氯化剂。可供使用的固体氯化剂有CaCl2、NaCl、MgCl2等,但工业上常用的是CaCl2和NaCl等。

反应物中固体氯化剂与被氯化物料发生氯化反应,主要分为三种方式:固体氯化剂直接和被氯化物料发生交互反应;氯化剂受热分解产生Cl2参与被氯化物料的氯化反应;氯化剂在其它辅助组分作用下产生Cl2或HCl,进一步参与氯化反应。

固体氯化剂与被氯化物料之间的直接交互反应,可用通式(4)表示:

反应式(4)中,固体氯化剂MeClx和氧化物ROy能否发生交互氯化反应主要取决于元素Me和R对氯的结合能大小,前者大于后者,反应较难发生,反之ROy则易被MeClx氯化。如控制一定的分子比,固体氯化剂CaCl2可以将纯Cu、Pb、Zn的氧化物氯化生成其相应氯化物,但由于两者交互反应为固-固反应,反应进行的动力学条件较差,较高焙烧温度下(800~900℃)反应速度仍较慢。结合生产实际,不难推断出固体氯化剂与被氯化物料之间的直接交互反应不是其起氯化作用的主要途径。

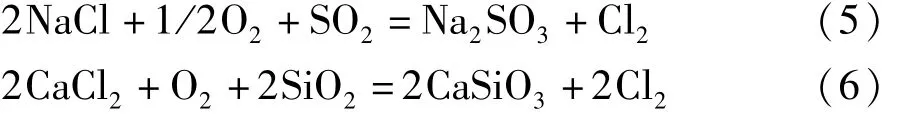

在反应环境中其它活性组分的作用下,固体氯化剂发生离解反应生成Cl2和HCl,并进而参与氯化反应是其发生氯化作用的主要方式。以常用固体氯化剂CaCl2和NaCl为例,焙烧温度1 000℃下,其在干燥空气流或氧气流作用下两者的分解量较少,若要达到两者的高分解率,必须借助环境中其它组分,如SO2、SiO2等,其对直接分解产物Na2O和CaO活度的弱化作用较强,两者作用下,其反应机理见式(5)和(6):

体系中介入SO2和SiO2后,氯化生成物Na2O和CaO分别转变为Na2SO3和CaSiO3,其标准生成吉布斯自由能大大降低,NaCl和CaCl2的分解率得到较大程度提升。由式(6)可知,氧化气氛条件下进行的氯化焙烧过程中,NaCl的分解属氧化分解。然在温度较低实验条件下,促进NaCl分解的最有效组分是SO2,因此NaCl中温焙烧工艺中,原料中需有足够的硫。对于CaCl2,其一般用作高温焙烧氯化剂,为了防止其在低温条件下的过早分解,其活性组分一般不用SO2,其分解主要借助于SiO2、Fe2O3和Al2O3等组分。

基于以上反应机理,前期研究者对固体氯化剂的氯化作用进行了大量的研究。提高固体氯化剂的氯气发生量,Bayer和Weidemann采用硫酸盐作为焙烧介质,与固体氯化剂进行低温混合焙烧(焙烧温度473~513 K)[16],发现KCl相对NH4Cl、NaCl等能更快地完成黄铜矿CuFeS2的氯化,A.Dahlstedt和S.Seetharaman等研究者[17]对反应过程进行了探索,具体可归纳如下:

NaCl做氯化剂对钴、镍硫化矿进行焙烧处理后,Kershner和Hoertel研究发现后续工艺中采用酸浸对氯化烟气进行湿法处理,钴、镍硫化矿中Cu、Co、Ni的提取率均可达95%以上。

综上,反应体系中介入SO2、SiO2等活性组分,一定保温温度及保温时间条件下,固体氯化剂对固体物料的大规模氯化是可以发生的,且其对反应设备的腐蚀相对Cl2较小,在工业中得到了大规模的应用。

由上,不难得出氯化法在处理复杂物料方面具有显著优越性,其在一些贵重金属富集提取的产业化应用方面亦得到了推广,如氯化法生产TiO2工艺[18]、氯化提金工艺等,该类工艺特点是生产流程短、连续化操作、单系列装置规模大,但设备结构复杂,要求采用耐高温、耐腐蚀、抗氧化的特殊材料,对生产技术和装备材质的要求都非常高。

2 氯化法应用于复杂矿资源化处理技术展望

我国有色金属资源丰富,但由于成矿条件多样性,矿产资源的矿物种类多、杂质含量高、嵌布粒度细和多金属共伴生现象严重,铜、铅、锌、镍等难处理有色金属矿产资源量占到资源总量的3/4以上。我国铜资源储量6 899万t,目前实际可利用资源量只有1 431万t,难处理资源量达5 468万t,占铜资源总储量的79.26%;锌资源储量9 762万t,但目前实际可利用资源量只有1 689万t,难处理资源量达8 073万t,占锌资源总储量的82.70%;镍资源储量828万t,但目前实际可利用资源量只有190万t,难处理资源量达638万t,占镍资源总储量的77.05%。

采用目前通用的单金属分离富集方法处理多金属复杂精矿,主金属回收率低且易造成其中有价伴生金属资源流失,基于氯化法在处理复杂物料过程中对各金属的较强选择性特点,建议在复杂矿处理过程中可适当增补氯化分离工艺,提高金属回收率的同时加快过程进行速率。但将氯化法应用到冶金分离工艺中,必须加强设备防腐蚀性能,因钛具有优良的耐湿氯性能,建议在氯的冷却处理工艺中广泛应用。

3 结 论

以氯化介质为标准进行分类,氯化法实现多金属分离可分为氯气氯化法、氯化氢氯化法和固体氯化剂氯化法三类,三者均具有选择性明显、分离效率高和物料适应性强等特点。基于此,实现我国多金属复杂矿的资源化高效利用,应加大对氯化工艺的研究和应用。

[1] Toru Maruyama,HiroshiG,Katayama,etal.Evaportion rate of copper from molten iron by urea spraying under reduced pressure[J].鉄と鋼,1998,84(4):243.

[2] 李素芹,于秉杰.熔体过滤法钢液脱铜技术探索[J].化工冶金,2000,21(3):314-317.

[3] Esimai C N.Removal of copper and tin from ferrous alloys by addition of silicon[J].Scandinavian Journal of Metallurgy,1987,(16):267.

[4] Katsatoshi Obo,Eiji lchise,Ryosuke O Susold,et al.Elimination of copper from themolten steel by NH3blowing under reduced pressure[J].Steel Research,1995,66(9):372.

[5] Minoru Sasabe,Eishi Harada,Satoshi Yamashita.Removal of copper fron carbon sataratedmolten iron by using FeCl2[J].鉄と鋼,1996,82(2):31.

[6] WANG jian-jun,GUO Shang-xing,ZHOU Li,et al.Slag for decopperization and sulphur control in molten steel[J].Journal of I-ron and Steel Research,Internkrional,2009,16(2):17-21.

[7] 傅崇说.有色冶金原理第二版[M].北京:冶金工业出版社,1993.

[8] N.Kanari,I.Gaballah,E.Allain.A low temperature chlorination-volatilization process for the treatment of chalcopyrite concentrates[J].Thermochimica Acta,2001,(373):75-93.

[9] 宋兴诚.锡冶金[M].北京:冶金工业出版社,2011.137-139,158-160.

[10]云锡公司第三冶炼厂.锡中矿回转窑高温氯化[J].有色金属(冶炼部分),1974,(10):18-25.

[11]Eduardo A.Brocchi,Francisco J.Moura.Chlorinationmethods applied to recover refractorymetals from tin slags[J].Minerals Engineering,2008,21(2):150-156.

[12]Nowaka B,Pessla A,Aschenbrennerb P,et al.Heavymetal removal from municipal solid waste fly ash by chlorination and thermal treatment[J].Journal of Hazardous Materials,2010,179(1-3):323-331.

[13]Pickles C A.Thermodynamic analysis of the selective chlorination of electric arc furnace dust[J].Journal of Hazardous Materials,2009,166(2-3):1 030-1 042.

[14]H.Mattenberger,G.Fraissler,T.Brunner,et al.Sewage sludge ash to phosphorus fertiliser:Variables influencing heavy metal removal during thermochemical treatment[J].Waste Management,2008,28(12):2 709-2 722.

[15]颜慧成,刘时杰.氯化氢氯化焙烧分离贵贱金属[J].贵金属,1995,16(1):1-6.

[16]G.Bayer,Hans G.Wiedemann.Thermal analysis of chalcopyrite roasting reactions[J].Thermochimica Acta,1992,198(2):303-312.

[17]A.Dahlstedt,S.Seetharaman,K.T.Jacob.Thermodynamics of salt roasting of sulphide ores[J].Scandinavian Journal ofMetallurgy,1992,21(6):242-245.

[18]邓科,唐勇,孙永贵,等.氯化法钛白粉的生产工艺与技术经济分析[J].中国氯碱,2012,(1):23-25.

The Research Progress and Prospect of Chlorination M ethod Used to Realizing Separation and Enrichment in M etallurgical Industry

CHEN Zheng-kui

(ERON Tibet Copper Industry Limited by Share Ltd,Changdu 854000,China)

Increasing the utilization efficiency of the complicated mineral resources,the study of chlorination-separation should be paid attention to.Based on the keymechanism problem of the chlorination method application,the processmechanism of the Cl2roasting,HCl roasting and solid chloride roasting was analyzed,and the effect of these methods was discussed.At last,the prospect and key technical problems of the chlorinationmethod used to treat the complicated mineral resourceswere pointed out.

complicated mineral resources;chlorination;separation and enrichment;research progress

TF803.12

:A

:1003-5540(2014)06-0029-05

2014-09-30

陈正奎(1984-),男,助理工程师,主要从事有色金属冶金研究工作。