针铁矿除铁工艺改进

孙天友

(株洲冶炼集团股份有限公司,湖南株洲 412004)

针铁矿除铁工艺改进

孙天友

(株洲冶炼集团股份有限公司,湖南株洲 412004)

某厂在对直接浸出炼锌工艺流程改进的基础上,对针铁矿除铁工艺流程进行了工业试验探索,采用还原-预中和-针铁矿除铁工艺,试验过程对还原、预中和、针铁矿除铁过程的工艺控制技术条件进行了研究,探索出针铁矿除铁的优化工艺控制条件。

针铁矿除铁;还原;预中和;氧气量;铜保留率

某厂引进常压富氧直接浸出炼锌工艺,在试生产阶段,低酸浸出过程产出大量含硫泡沫,导致生产不能连续进行。为此该公司对直接浸出炼锌工艺流程进行了大胆改进,采用一段高酸浸出流程解决了泡沫问题。在此基础上对原设计的除铁流程进行改进,采用还原-预中和-针铁矿沉铁工艺进行除铁。

1 直浸炼锌设计工艺及其改进

2006年某厂引进常压富氧直接浸出炼锌工艺(下称直浸),项目于2006年开始建设,2009年12月开始投料试生产,2011年项目工艺路线全面拉通。直浸炼锌工艺中原设计在硫化锌精矿低酸浸出后进行针铁矿除铁,工艺流程如图1所示。

图1 直浸炼锌原设计工艺流程图

在项目投产过程中,锌精矿在低酸浸出反应器中被部分浸出产出硫磺,这部分硫磺夹带硫化锌精矿在鼓入氧气的作用下,形成一个浮选系统,产出大量的浮选泡沫。低酸浸出反应器、溜槽、低酸浓缩槽中大量泡沫的存在导致生产不能拉通,后续的除铁工艺不能实现运行。

针对浮选泡沫对直浸生产的严重干扰,该厂做过相应的改造,如溜槽分层处理、浓缩槽喷淋降硫等方案,但效果有限。后将直浸工艺流程做了大的调整,在直浸反应器中制作高酸浸出,浸出浓缩后液做还原、预中和后再进行针铁矿沉铁。具体工艺流程如图2所示。

图2 直浸炼锌生产工艺流程图

2 针铁矿除铁工艺原理

目前该厂采用的还原-预中和-针铁矿沉铁工艺即为V.M法针铁矿沉铁流程。V.M法针铁矿除铁是对高温高酸浸出后液含Fe3+较高的溶液,先加入还原剂通常采用硫化锌精矿进行还原,将高铁离子浓度降低到1 g/L以下,再将还原溶液通过鼓入氧气或空气,添加中和剂控制反应过程pH值,进行除铁的过程。

针铁矿法除铁的化学原理:

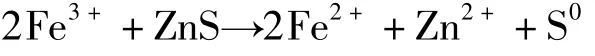

高铁离子还原原理:

针铁矿除铁原理:

中和剂中的铅会以PbSO4或铅铁[PbFe6(SO4)4(OH)12]的形式析出,在铁离子还原不完全的情况下,将会有草黄铁钒[(H3O)Fe3(SO4)2(OH)6]产生。

3 某厂针铁矿除铁工艺应用改进

3.1 预还原的过程控制

高温高酸浸出过程采取提高浸出温度、溶液酸度和氧化程度等措施,提高浸出过程锌的浸出率的同时,也导致浸出后液铁离子浓度的升高,含铁高达15 g/L以上,其中Fe3+浓度有时会超过10 g/L。过高的Fe3+浓度不利于针铁矿的形成,必须加入还原剂进行还原。

常压富氧直接条件稳定,调节预还原前液和预还原锌精矿矿浆流量以使预还原锌精矿用量为理论量的2倍,通过调节预还原反应槽搅拌机的频率调整搅拌强度,试验结果见表1。

从表1可知,只要搅拌强度在60%以上,温度在90℃以上,反应时间对浸出后液高铁离子的还原率影响不大。因此综合考虑,在工业生产条件下,预还原工艺可采用酸浸矿浆浓缩后的自然温度,预还原时间>3 h,即可满足还原工艺要求。

3.2 预中和过程控制

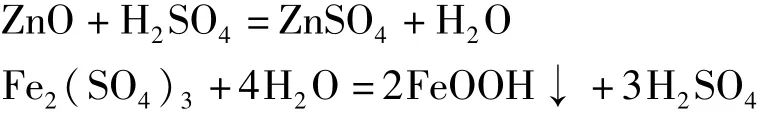

对直浸的还原后液含酸在25~30 g/L直接进行针铁矿沉铁需中和剂量较大,必须进行预中和,在保证铜离子的沉淀率的情况下,降低除铁前液的酸度。试验在3个100 m3的搅拌槽中进行,中和后液送直径25 m的浓缩槽中进行浓缩分离。试验进行了4次的试验,溶液流量150 m3/h,中和剂(锌焙砂)在1#、2#预中和槽按1.5∶1的比例加入,试验结果见表2。

表2 预中和终点pH值的选择试验结果

试验从控制pH值2.5开始,当控制pH值2.5时,溶液中铜的保留率超过了100%,这说明铜没有沉淀,反而由于酸度较高,锌焙砂中的铜被部分浸出来;当控制pH值3.0时,铜的保留率80%以上;当控制pH值3.5时,约50%的铜沉淀下来,说明pH控制的最佳值为2.5~3.0。

3.3 针铁矿除铁过程工艺控制

针铁矿除铁过程是一个连续的控制过程,其中pH值、氧气浓度、晶种返回在针铁矿沉铁过程中至关重要。

3.3.1 pH值控制

pH值是针铁矿法沉铁的关键控制指标,中和剂的加入作用是及时中和针铁矿形成过程中产生的酸,从而达到稳定控制沉铁过程中pH值的目的。用该厂自产锌焙砂做中和剂。

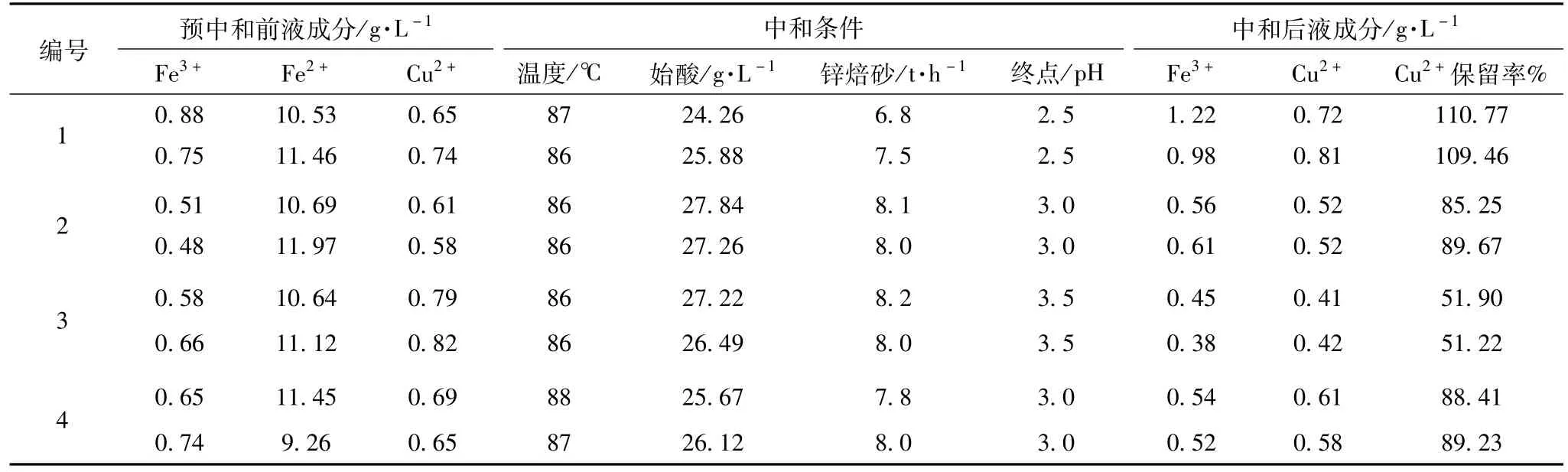

由于理论上pH值4.0以上不是针铁矿的形成条件,所以现场扩大试验选取pH值2.5~4.0之间,同时根据前面实验室条件实验结论,选取铁渣量的1/3作为晶种返回量,5个槽氧气量分别为/m3·h-1:50、100、150、150、150进行工业试验,每次条件实验都对每个沉铁槽出口取样抽滤,观察所产生的铁渣形态。pH值控制在4.0左右时对沉铁的影响情况见表3。

表3 1#~5#反应器pH值均控制4.0左右对沉铁的影响

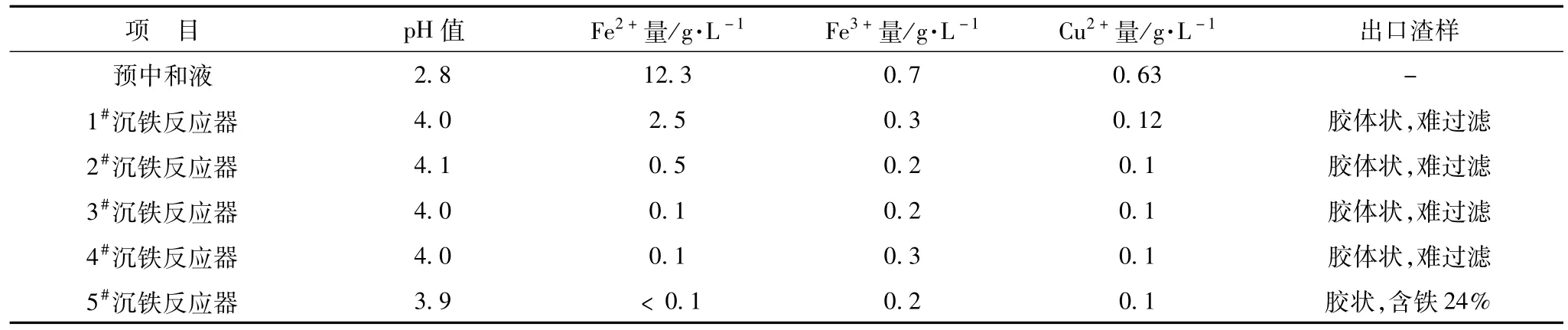

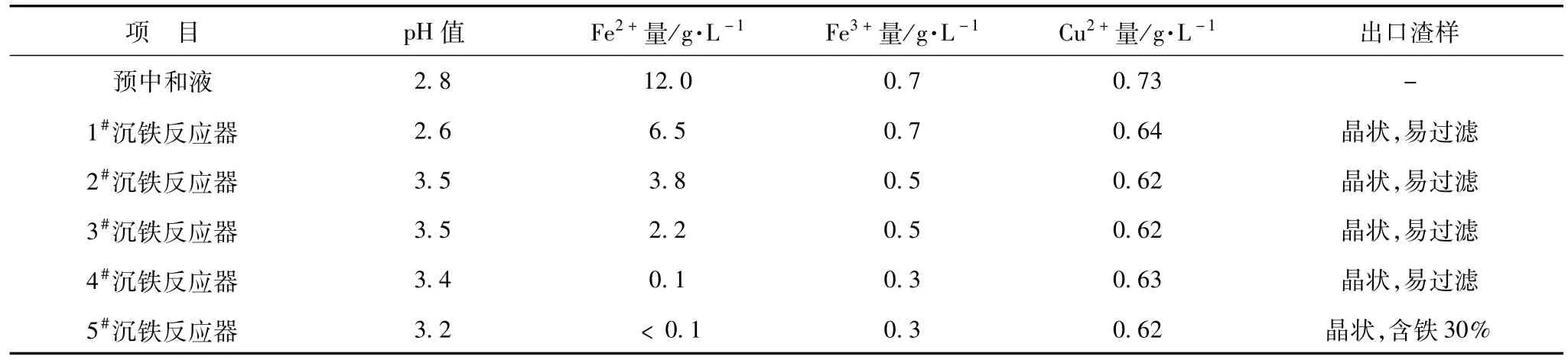

从表3可以看出,pH值控制4.0左右,Fe2+沉淀较快,到第二个槽只有0.5 g/L Fe2+,Fe3+含量较低,Cu2+出现大量沉淀,不利于铜在系统回收,出口渣样普遍呈胶状,过滤困难,含铁只有24%,分析此条件下不是产生针铁矿,应为氢氧化铁胶体,所以沉铁pH值控制不宜过高,不能超过4.0。1#反应器pH值控制2.5~3.0,2#~5#反应器pH值控制3.0~3.5对沉铁的影响见表4。

表4 1#反应器pH值控制2.5~3.0,2#~5#反应器pH值控制3.0~3.5对沉铁的影响

从表4可以看出,沉铁1#pH值按2.5~3.0控制后,铜保留率85%,除铁彻底,渣样易过滤,品位达到30%。

继续下调pH值控制,将1#~5#pH值均按2.5~3.0控制,得出试验结果见表5。

表5 1#~5#反应器pH值控制2.5~3.0对沉铁的影响

从表5可以看出,沉铁1#~5#pH值按2.5~3.0控制后,铜保留率接近100%,渣样易过滤,铁渣品位达到30%,但5#出口终点残铁量超过1 g/L,除铁不彻底。

综上,pH值最佳控制范围为:1#反应器2.5~3.0,2#~5#反应器3.0~3.5,按此条件控制,5#出口Fe2+<0.2 g/L,Cu2+的保留率75%。

3.3.2 氧气量

预中和后液中的铁主要以Fe2+形式出现在溶液中,形成针铁矿必须先将Fe2+氧化成分Fe3+,氧化速度过快,溶液中Fe3+浓度过高,易产生Fe(OH)3絮状沉淀,不利于针铁矿形成,氧化速度太慢,Fe2+未沉淀,溶液中的残留的Fe2+偏高,不利于后续工序。

提前计算年终奖个税,合理避税。各公司在发放年终奖时,建议合理安排好金额,适当注意避开个税税率中的几个“盲区”,计算税后收入,避免出现“企业多给,员工少拿”的尴尬。

预中和后液以150 m3/h进入沉铁,pH值控制1#2.5~3.0,2#~5#3.0~3.5,铁渣量的1/3作为晶种返回量,调整氧气量,试验结果见表6。

表6 不同O2量对沉铁效果的影响

从表6可以看出,选取的O2量为1#50 m3/h、2#80 m3/h、3#150 m3/h,由于4#、5#Fe2+含量较少,为氧化彻底,保证除铁后液合格率,选取4#和5#氧气量和3#一样,为150 m3/h。

3.3.3 晶种返回

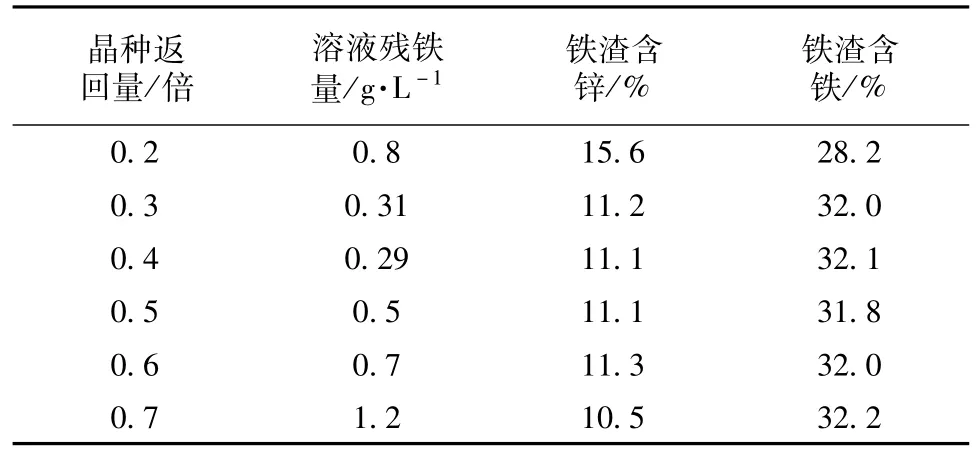

晶种返回在针铁矿沉铁过程中发挥了重要的作用。现场扩大试验中采用将沉铁浓密机部分返回做晶种,对晶种返回量做了扩大试验,其它条件为pH值控制1#反应器2.5~3.0,2#~5#反应器3.0~3.5,O2量为:1#50 m3/h、2#80 m3/h、3#~5#150 m3/h,温度为溶液自然温度75~80℃,得到结果见表7。

表7 晶种返回量与溶液残铁量、铁渣含锌、铁渣含铁的关系

从表7可以看出,加大晶种返回量,铁渣中未反应完的锌会少量再浸出进入溶液,从而降低铁渣含锌,提高铁渣品位,但当返回量超过1/2时,系统含固增加,影响传质过程,溶液残铁量明显增加,而铁渣品位上升不明显,故现场生产选择1/3总铁渣量为晶种返回量。

3.3.4 针铁矿除铁过程铜离子的作用及控制

在针铁矿除铁过程中,铜离子的作用具有两方面的作用,一方面铜离子是亚铁离子的主要氧化剂,同时,铜离子也是氧气对亚铁离子氧化的重要催化剂。

在pH值控制大于2.0以上时,铜离子具有对亚铁离子的氧化作用,还原后的亚铜离子在氧气的氧化下,迅速转变成铜离子,实现对亚铁离子的氧化作用。

生产实践中,控制沉铁过程铜离子浓度在0.3 g/L以上时,亚铁离子的氧化速度将得到很快的提高,促进针铁矿沉铁反应的发生。

4 改进效果

从最近一年来的生产实践情况来看,预还原中和针铁矿法沉铁工艺运行稳定,效果良好,达到了预期的目的:铁渣品位高,渣量少,降低了回转窑处理铁渣的负担;沉铁后液合格率高,波动小,为后续工艺的生产创造了很好的条件。工艺改进前后的一年生产情况对比情况见表8。

表8 预还原中和针铁矿法沉铁工艺改进前后一年生产情况对比(月均数据)

5 结 语

1.沉铁渣品位上升幅度达34.3%,在相同锌精矿投入量的生产条件下,铁渣量减少幅度达68.6%,用于过滤铁渣的压滤机开车台数由3台减为1台,相应的回转窑的铁渣处理量大幅度减小。

2.铁渣含锌降低,降低幅度达33.37%,减少了锌的损失;铜在沉铁过程的保留率提高14.12%,减少了铜的损失。

3.沉铁后液合格率由77%提升至96.87%的较好水平,提高幅度达19.87%,整个沉铁工艺实现了长期稳定运行。

[1] 陈家镛.湿法冶金中铁的分离与利用[M].北京:冶金工业出版社,1991.

[2] 李洪桂.浸出过程的理论基础及实践[J].稀有金属与硬质合金,1995,(1):14-19.

[3] 钟竹前,梅光贵.化学位图在湿法冶金和废水净化中的应用[M].长沙:中南工业大学出版社,1986.

[4] 赵永,蒋开喜,王德全,等.用针铁矿从锌焙烧烟尘的热酸浸出液中除铁[J].有色金属(冶炼部分),2005,(5):13-15.

[5] 张元福,陈家蓉.针铁矿法从氧化锌烟尘浸出液中除氟氯的研究[J].湿法冶金,1999,(2):36-40.

Im provement of Goethite Precipitation Process

SUN Tian-you

(Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China)

On the basis of improvementof the direct leaching process,the zinc smeltermade industrial trail to goethite precipitation process,took the deoxidization-neutralization-goethite precipitation process to remove iron in zinc solution.The target is to test the influence of control condition to deoxidization-neutralization-goethite precipitation,explore the best control conditions to the goethite precipitation process.

goethite precipitation process;deoxidization;neutralization;oxide flow;copper reservation rato

TF803.2+6

:A

:1003-5540(2014)04-0032-04

2014-06-20

孙天友(1978-),男,工程师,主要从事有色冶炼技术改造工作。